危险品运输罐车后部防护装置仿真研究

0 前言

随着中国经济快速发展,各行业对危险化学品的需求量日益增加,危险品运输罐车保有量激增,与此同时危险品运输罐车交通事故显著增加

,特别是危险品运输罐车发生的追尾事故是最为严重的交通事故类型之一,罐体破损容易引发泄露、污染、燃烧、爆炸等次生灾害

。

国家安全生产“十三五”、“十四五”规划将遏制道路重大交通事故作为安全生产工作的重中之重。标准JT/T1285—2020中新增后部防护装置的结构刚强度性能要求条款,以确保其对罐体的保护作用。JT/T1285—2020中对后防护的静压测试装置与GB11567—2017中规定的后下部防护装置静压测试装置相同,但试验载荷增加一倍,即200kN

,因此,开发能够承载200kN压力的后部防护装置成为亟待解决的问题。需要说明的是JT/T1285—2020规定的静压试验主要测试危险品运输罐车后防护的结构刚强度,检验其对于罐体的保护作用,GB11567—2017规定的静压试验主要测试后下部防护的刚强度,检验其对于后方追尾车辆的保护效果。

运用CAE仿真分析软件Hypermesh、LS-dyna进行所设计危险品运输罐车后部防护装置的有限元仿真分析,通过仿真结果的分析,验证了设计方案的合理性,与试验结果对比分析证明了有限元仿真分析方法的准确性及可行性。

1 后部防护装置开发

危险品运输罐车不同于普通货物运输车辆,由于其所载货物的特殊性,危险品运输罐车追尾碰撞引发的次生灾害远远超过事故本身造成的伤害,危险品运输罐车发生碰撞事故极易造成群死群伤事故,同时还会对环境造成重大污染。因此,加强危险品运输罐车的防护措施,是减少事故发生的有效手段。

根据本项目的使用要求及沿线的气候、水文、地质等自然条件和交通量、材料等特点,结合新疆当地特色,遵循因地制宜、合理选材、方便施工、利于养护、技术上可行、经济上合理的基本原则,进行路面结构方案的综合比选。

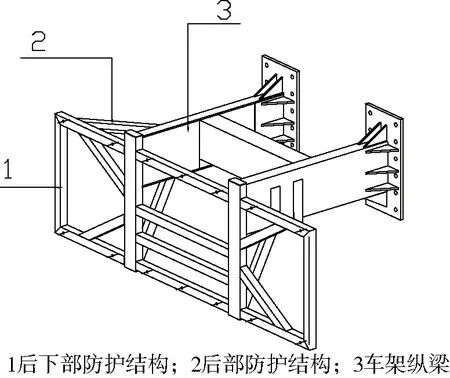

所设计危险品运输罐车后部结构包括后下部防护结构1、后部防护结构2以及车架纵梁后端截取部分3,其结构如图1所示。

(2)参照GB11567—2017中B.3.1.3的要求,选定左右两边最外侧两个作用点P1作为加载点,静压测试加载点位置如图2所示。

后部防护结构主要包含横梁及连接其与车架纵梁的斜支撑结构,后部防护装置主要在危险品运输罐车发生追尾、侧翻、冲撞事故中保护罐体安全,避免罐体破裂引发泄露、污染、燃烧、爆炸等次生灾害。

“唯(维、惟)”是句首,句中语气词。[4]210如果用在判断句中,则帮助表示判断。[4]210-211上博楚简三篇中“唯(维、惟)”皆为用于句首、句中的语气词。共14例。如:

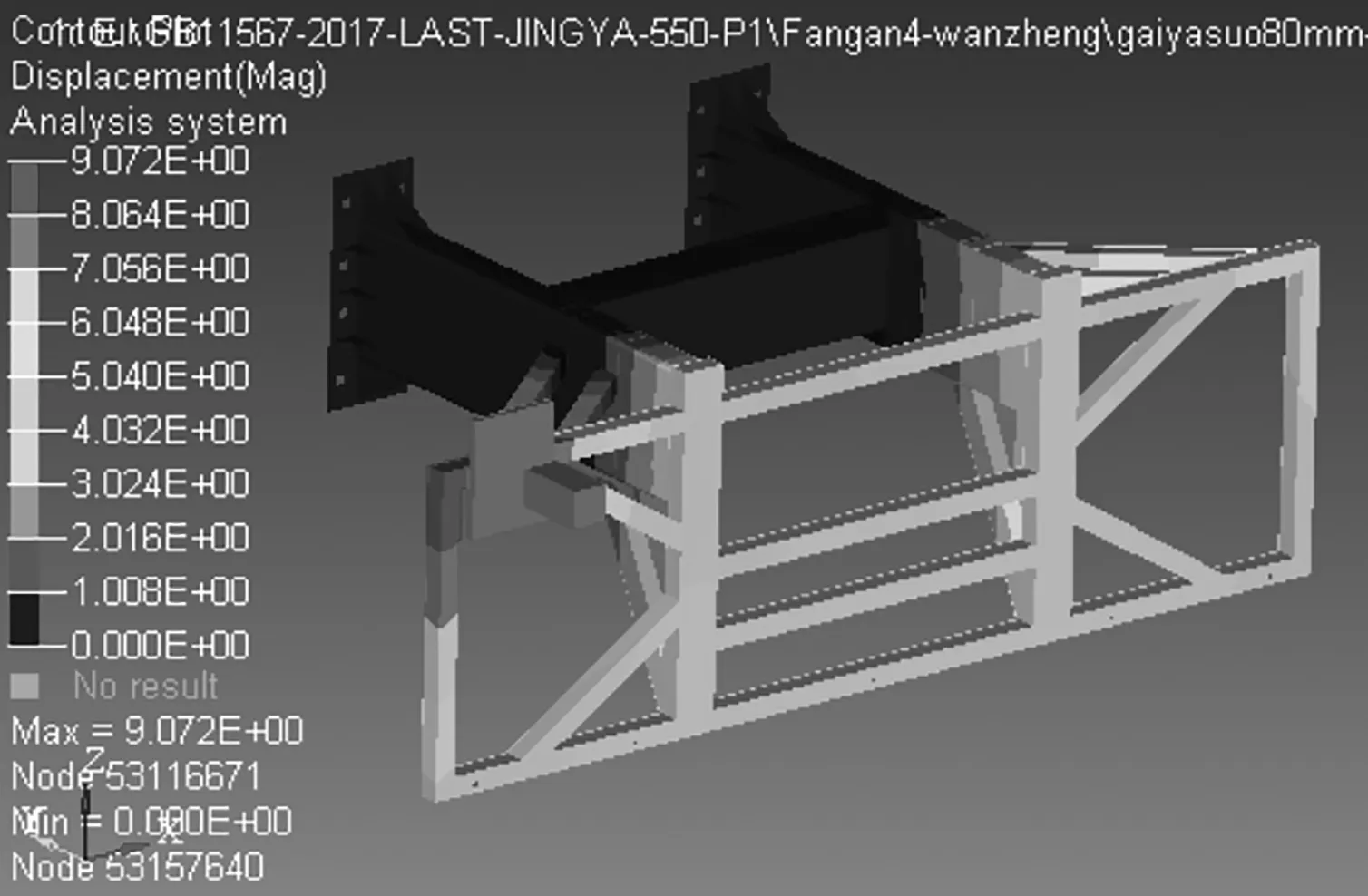

后部防护装置承载200kN载荷时,其结构位移云图如图7所示,最大位移发生在后防护横梁边缘,最大位移值为9.07mm,远小于法规规定的防护装置沿纵向方向的变形量应不超过150mm的要求,说明后部防护装置能够有效保护罐体及油管等。

采用DOE分析方法确定斜梁的布置角度、采用型材类型、材料板厚的最优方案,分析表明斜梁与纵向夹角越小,支撑效果越好,但受卸油管路箱体的布置所限,斜梁与纵梁焊接位置取纵向许用尺寸最大值;相同板厚下,方钢管的支撑强度大于槽钢的支撑强度,同一型材随着板厚的增加,支撑强度增加;采用单一斜梁支撑时,支撑刚强度达不到法规要求,斜梁与纵梁接触位置由于应力集中,应力及应变数值偏大,存在开裂风险,因此,后部防护装置单侧设置两个平行分布的斜梁,两端分别与后防护横梁及车架纵梁连接。

宋睿更用睿言智语阐释了云图控股对未来的判断。“几年前我就说过,复合肥企业的好日子一去不复返了。农资产业过去二十年经历了三个阶段,2018年又出现了分水岭。各种政策叠加令形势吃紧,今年又出现一波独立行情,原材料疯涨,复合肥价格不动。”宋睿认为,一个生产企业必须准确预测到五年,乃至更长时间的市场格局。云图看终局,复合肥就是一个加工行业。未来谁掌控资源,谁才有拓展市场的能力。宋睿强调:“随着一些资源项目投产、产业链的进一步延长,云图控股将拿出一部分利润,让经销商赢回市场、赢得尊重。”

按照上述规定进行静压试验,进行试验后后部防护装置自身及其与车架连接处不得发生断裂,且车辆后部防护装置沿纵向方向的变形量应不超过150mm。

2 后部防护装置强度试验要求

JT/T1285—2020规定其后防护试验载荷参照GB11567—2017所规定的加载装置将规定的载荷加载到后部防护装置上

。

加载点要求:

(1)加载点位于纵梁在后部防护装置后端面上投影所形成的区域并沿车辆横向左右延伸至后下部防护装置两段所形成的平面上,并且加载点不应低于纵梁下表面;

后下部防护结构在车架纵梁下方,在乘用车追尾危险品运输罐车事故中,阻止轿车钻入车架底板,防止轿车侵入过大或被削顶,进而保护乘用车乘员的安全。

试验载荷:

很快警察就在阁楼里搜出一副指纹模具手套、一本逃生日记以及制作逃生装置的材料,指纹手套是杜朗的,但却没能找到杜朗本人。

采用Hypermesh软件进行静压有限元仿真分析模型的前处理,通过Hypermesh进行部件及加载装置的网格划分、板厚属性及材料参数的设置,并定义加载工况。

技术要求:

以下以最终方案为例,进行仿真分析方法的阐述。

加载装置高度为250mm,宽度为200mm,加载面与其他侧面的倒角半径为5mm±1mm。

表1的课程设计主要依据多元识读教学法的理论框架、教学模式和独立学院多元识读的教学模型。该教材每单元需分配12学时来完成,本块对涉及的阅读文本进行了详细的课程设计。该表格总共分为5个步骤,并分为6个模块进行相应的指导,分别为任务描述,训练技能,设计重点,模态选择,教学模式和完成形式。

根据以上要求,所述危险品运输罐车后部防护装置根据JT/T 1285—2020静压试验标准确定加载点位置,加载点位置如图3所示。

3 有限元仿真模型搭建

有限元仿真模型能够准确模拟结构特征、材料力学属性、零件连接方式、试验工况等,并得到高精度的仿真模型。目前,有限元碰撞仿真分析在保证精准度的同时能够实现快速研发,已成为汽车设计最主要的研发手段,能够缩短研发周期并降低研发试验费用。

每点加载力为200kN或车辆最大设计总质量大小的水平载荷,取两者较小值。

试验时,截取车架纵梁部分前端通过螺栓固定在实验台上,此处通过在连接板螺栓孔边缘限制所有节点X、Y、Z三方向自由度模拟。定义完成的有限元仿真模型如图5所示。

由于结构型材均为薄壁结构,因此采用二维SHELL单元在各板件中面进行网格划分,为保证仿真精度,单元边长定义为8mm,并赋予板厚属性;各管件采用二保焊进行连接,在有限元模型中采用共节点或RBE2单元连接进行模拟,压头刚强度大,在实验时变形量极小,因此通过SHELL单元建立其外表面,并采用Mat20刚性单元模拟

。

材料本构关系的准确输入能够保证有限元仿真结果的准确性,材料属性定义时需输入准确的真实应力应变曲线,但钢材在不同应变率下表现出的性能不同,随着应变率的增加,钢材在同一应变下表现出更高的应力水平,且应变率越大,表现出的应力水平越高。

车架纵梁、后防护及后下部防护均选用抗冲击性能良好的Q345B型材,由于静压测试压头对结构的压缩速度缓慢,因此不考虑应变率对材料参数的影响,其应力应变曲线如图4所示。

方案2:西拦沙堤共长6488m。其中堤跟段长2000m,堤顶高程为5.0m;堤身段长3494m,堤顶高程为2.0m;堤头段长994m,堤顶高程为-1.0m。东拦沙堤共长6210m。其中堤跟段长2000m,堤顶高程为9.0m;堤身段长3186m,堤顶高程为2.0m;堤头段长1024m,堤顶高程为-1.0m。

4 有限元仿真分析及试验验证

4.1 有限元仿真分析

由于试验静态加载力较大,为200kN,后防护装置在受力过程中可能发生塑性变形,同时,加载装置对后防护装置加载过程中,两者接触的面积随加载会发生变化,此类问题属于典型的接触非线性与材料非线性分析,因此,采用LS-Dyna作为非线性问题求解器。

为研究后部防护装置的抗压能力,对加载装置施加强制位移80mm,得到加载位移与承载压力的关系曲线

,如图6所示;当压头加载位移7.56mm时,后防护承载压力为200kN,由曲线可知吸能装置安装结构最大承载能力350kN。

后部防护设计的要点在于能够承受车辆后方纵向的冲击力,而后部防护装置横梁由于横向布置,难以承受纵向冲击力,需设置梁系将纵向冲击力传递至车身纵梁,由纵梁给予可靠支撑。

“我这辈子最大的幸福,就是自己所做的一切,都和祖国紧紧地联系在一起。我最大的心愿就是国家强起来,国防强起来。”

金属材料的应力、应变水平是衡量其断裂与否的重要指标,后部防护装置承载200kN载荷时,其结构应力云图如图8所示,最大应力发生在加载装置与后防护横梁接触位置,最大应力为394MPa,大于Q345B屈服强度345MPa,远小于材料抗拉强度510MPa-600MPa,同时,斜梁与纵梁焊接位置、不同截面钢管焊接位置均表现出较高应力水平,主要原因为这些位置刚度过度较大,产生了局部应力集中现象,但应力水平均小于材料的抗拉强度;安装结构应变云图如图9所示,最大塑性应变发生在加载装置与后防护横梁接触位置,最大塑性应变为1.57%,远小于Q345B材料断裂百分比21%;综上,后部防护装置强度满足静态加载试验要求,不会产生材料断裂现象。

永和十一年,王右军誓墓去会稽郡,归隐浙江剡东,确切的地点于剡东何处?为使后人研究书圣的书法艺术风格形成和发展、人生轨迹的变化,当时社会状况、人文环境、自然环境等,有必要进行探讨。

4.2 静态压缩试验验证

根据JT/T 1285—2020后防护静压试验要求进行试验,为方便加载装置加载,后部防护装置竖直方向反向固定在试验台上,加载装置以1.5mm/s的速度进行加载,后防护静态加载试验如图10所示。

试验结果显示压头加载200kN时,最大位移为8.75mm,位置发生在后防护横梁外侧边缘,与仿真结果一致;仿真分析最大位移数据9.07mm与试验数据8.75mm对比,仿真误差为3.6%,说明仿真精度能够满足开发的要求,并且试验后后部防护装置自身及其与车架连接处未发生断裂现象,与仿真结果一致,结构强度满足法规要求。

基于大数据的智慧企业信息化建设与管理研究——以广西中小企业为例 ………………………………………… 莫锦萍(1/11)

5 结论

针对危险品运输罐车交通事故显著增加的现状,应用有限元仿真分析方法,建立所设计危险品运输罐车后防护有限元静压仿真分析模型,依据JT/T 1285—2020静态加载试验法规对后防护装置开展静态加载仿真计算,获得加载力与加载位移关系曲线、安装结构应力、应变数据,仿真结果证明安装结构具有足够的结构强度及刚度,满足JT/T 1285—2020静态加载试验法规要求。

通过仿真分析研究,验证了危险品运输罐车后防护设计的合理性,与试验结果对比证明有限元仿真分析精度高、方法可靠。有限元仿真分析方法在保证仿真精度的同时能够实现快速研发,为危险品运输罐车后部防护装置的研发提供了研发思路及理论依据。

后防护装置以JT/T 1285—2020静态加载试验法规为依据进行研究,但实际追尾等碰撞工况下,涉及结构刚强度、碰撞加速度、碰撞能量吸收等问题,同时涉及碰撞相容性问题,因此,其力学性能表现如何需进一步研究讨论。

[1]张国胜,任春晓,李金,陈野.罐式危险货物运输车辆后防护装置碰撞特性的仿真及试验研究[J].公路交通科技,2015,32(12):19-23.

[2]张筱梅.完善危险货物道路运输车辆标准体系任重道远——危险货物道路运输车辆标准工作组成立侧记[J].专用汽车,2011(11):18-20.

[3]中华人民共和国交通运输部.危险货物道路运输营运车辆安全技术条件:JT/T1285-2020[S].

[4]全国汽车标准化技术委员会.汽车及挂车侧面和后防护要求:GB11567-2017[S].北京:中国标准出版社,2017.

[5]王乙牟,尹长城.商用车后下部防护装置的有限元仿真分析[J].湖北汽车工业学院学报,2020,34(02):19-23.

[6]谢庆喜,赵幼平,郭友利,李智勇.重型货车驾驶室顶压强度研究[J].汽车工程,2009,31(12):1181-1184.

[7]李健,方向东,陈梓铭,徐小旭,刘志文,李落星.基于新顶压法规的仿真精度分析与优化[J].现代制造工程,2018(04):28-33.