深孔定向钻进技术在瓦斯抽采工作中的应用实践

王育伟

(山西长平煤业有限责任公司,山西 晋城 048400)

目前国内煤矿的主要的事故灾害是瓦斯爆炸,瓦斯爆炸往往会造成恶性煤矿重大安全事故,给国家财产和人民生命带来重大损失。瓦斯爆炸是因为瓦斯气体积累到一定程度的结果,瓦斯抽采则是抑制瓦斯积累的有效手段[1]。随着勘探技术的发展以及地质勘探理论的进步,深孔定向钻探技术已经成为防止瓦斯积聚的有效手段。深孔定向技术采用定向钻机实现对深孔轨迹进行控制,进而具有钻探深度大,探测范围广,钻孔轨迹可测可控,单孔抽采瓦斯浓度高,治理瓦斯区域大等优点,目前已经成为矿井煤矿高效治理瓦斯积累的有效手段[2]。

1 深孔定向钻进技术抽采瓦斯原理

深孔定向钻进技术是采用定向钻机,使得钻孔的轨迹按照预定方向和目标行进的方法,深孔钻进过程中定向弯曲和倾斜一般依靠人为造斜和自然弯曲等手段来实施,该技术能够在钻进过程中定向改变钻孔的方向,且能对钻孔的轨迹进行精确控制,实现钻孔钻进时能够按照预定的方向变弯或者变直[3]。

瓦斯气体在煤层的存在状态有吸附和游离两种,处于吸附/解析的动态平衡状态,其中以吸附状态的瓦斯气体为主,大约占据瓦斯总量的85%左右。定向钻进技术可以有效改变煤层瓦斯气体吸附/解析的动态平衡状态,改变煤层原始的应力分布,从而让更多的吸附状态瓦斯气转向游离状态的瓦斯气体,在钻孔压力和煤层应力的压力下形成解吸压力梯度下,自由状态的瓦斯向钻孔流动,经过钻孔得到有效排放,进而降低煤层中的瓦斯含量[4]。

煤层排放瓦斯的过程中,煤层由于排放瓦斯而收缩,透气性变高,吸附/解析的动态平衡状态更容易向解吸方向进行,从而使得煤层更容易释放瓦斯,释放的瓦斯被真空负压设备抽采到地面得到安全处置,这种方法能有效防止煤层开发过程中的瓦斯释放和积累,避免瓦斯爆炸事故,从而确保了煤炭开采的安全生产。

2 瓦斯抽采作业概况

2.1 煤层概况

本次作业地点在长平矿3 号煤层,本次作业区位于长平矿3 号煤层六采区首采工作面,在煤矿生产图纸上标记为六采区瓦斯抽采掘进作业面。3 号煤矿脉平均厚5.58 m,煤层有炭质泥岩夹矸,顶板往下1 m 范围有构造软煤发育,总体表现为“三高、三多、三软、一低”的特征。“三高”即高含量、高压力、高应力;“三多”即陷落柱多、断层多、夹矸多;“三软”即煤层软、顶板软、底板软;“一低”即煤层透气性低。属典型的软硬复合低透煤层,抽采难度大。煤层顶部为泥质岩层,为泥粉、细沙、泥岩的混合物;基部为直接泥岩,煤层上方为细粒砂;煤层中含1 层煤矸石。本次作业的工作面长度为1 840 m;断面设计为矩形,宽4.6 m,高3.27 m。

3 号煤层的地质沉积稳定,煤层结构复杂,并含有煤矸石层,煤层和煤矸石层的厚度分布不均匀。3号煤层的下层煤厚度0.94~1.58 m,平均1.34 m;上层煤厚度为2.24~4.34 m,平均厚度为2.84 m;煤层中间的煤矸石夹层厚度0.54~2.67 m,平均1.37 m;3 号矿煤层总厚度3.75~7.74 m,平均5.26 m;煤层整体倾角平均7°。

3 号煤层的坚固系数为0.5~0.8,为松软煤层,煤层普氏系数为0.47~0.64,煤层整体透气性系数0.45~1.27 m2/(MPa2·d),瓦斯含量为8.4~12.3 m3/t。煤层探孔内瓦斯流量衰减系数为0.024 4~0.041 5,属于瓦斯气体可抽放煤层。六采区瓦斯抽采掘进作业面含瓦斯单元极其复杂,属于高瓦斯积聚赋存带,极易发生瓦斯异常涌出的事故,因此,在煤炭正式开采前,需要对六采区瓦斯抽采巷进行瓦斯治理,其中深孔钻进方案最为合适。

根据煤矿地质探测采样的报告可知:3 号煤层排放深孔钻进的钻孔直径Φ 为45 mm,以及瓦斯抽采的负压(表压)为-18 kPa,普通孔钻进技术的钻孔的瓦斯抽釆有效影响直径为5.5~7.4 m。如果深孔钻进技术得到顺利实施的条件下,瓦斯排放的有效直径将会大大增加。

2.2 钻孔作业概况

本次深孔定向钻进作业所采用的施工机械为1台ZYL-17000D 定向钻机机,该钻机主要适用于矿井下深层长距离打孔,非常适合用于深井煤炭瓦斯抽采和其他煤层地质勘探作业。瓦斯抽采作业组按照煤矿安全技术领导小组的要求,在六采区瓦斯抽采掘进作业面沿巷道方向掘进方向进行打孔,进行瓦斯抽采作业。

本次深孔定向钻进作业抽采工作采用1 台ZYL-17000D 定向钻机,计划打2 个主-分支钻孔;作为对比,另打这一组普通深层定向钻进孔,以验证深孔定向钻进的瓦斯抽采效率。两组钻孔直径均为107 mm,钻孔深度均为540 m。

钻孔作业的班组分为3 组,每组工程师两名,操作员4 名,电器工程师1 名,安全员2 名,每组工作8 h。采用连续作业、一次成孔的方式进行打孔作业。钻孔施工完成后,由长平矿煤炭安全技术小组的工程师对钻孔进行水泥砂浆封堵,封堵深度为15 m。等封堵水泥完全硬化,并经过气密性检测后,采用高真空负压抽采系统对深孔内的瓦斯进行抽采。

3 作业结果与分析

六采区瓦斯抽采掘进作业面巷道煤矿开采作业通常按照“钻孔掘进-瓦斯抽采-钻孔掘进”的工作模式循环进行,其中钻孔和瓦斯抽采作业的工作效率越高,时间越短,就可以大大提高煤矿的整体开采效率,提高煤矿单位时间的产量。

而提高煤矿的整体开采效率,最有效的方法是提高瓦斯抽采钻孔掘进的效率,减少瓦斯抽采钻孔的用时;其次是提高瓦斯抽采的效率。本文将从钻孔掘用时和瓦斯抽采效率两个方面,分析深孔定向钻进对提高煤矿瓦斯抽采效率的意义。

3.1 钻孔掘进效率分析

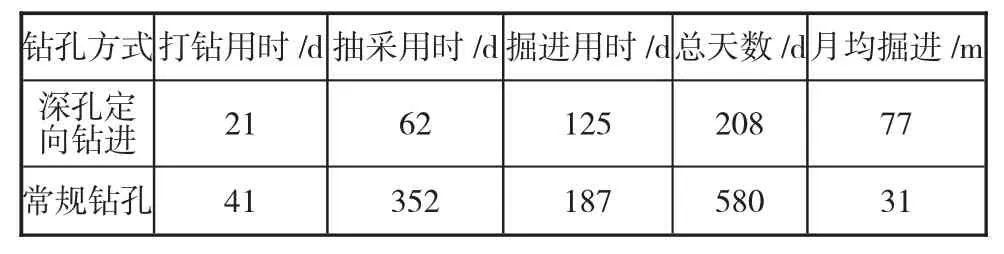

为了验证普通钻孔抽采以及深层定向钻进两种技术各自的瓦斯抽采效率,本次钻孔采用了深孔定向钻孔技术和普通钻孔技术,在同一作业分别采用两种技术分别打孔540 m,两种方式的钻孔掘进效率如表1 所示。

表1 常规钻孔与深层定向钻进钻孔效率的对比

如表1 所示,对3 号煤层进行常规钻孔和深层钻进的方式进行钻孔,在同一地点,采用同一班组进行分别掘进,掘进深度分别为540 m。通过表1 可知,由于单孔作业的孔深最长不超过180 m,所以需要“钻孔掘进-瓦斯抽采-钻孔掘进”的工作方式循环作业三次。采用常规钻孔抽采瓦斯作业时,其中打钻3 次总用时41 d,抽采总用时352 d,掘进总用时187 d,共计总用时580 d,月均掘进31 m,而采用深孔定向瓦斯抽采技术可以一次钻孔,分支打孔的方式对孔型的支线同时打孔,其中打钻1 次总用时21 d,抽采总用时62 d,掘进总用时125 d,共计总用时208 d,月均掘进77 m。说明深孔定向钻进瓦斯技术的掘进效率是常规钻孔技术的两倍,打孔用时、抽采用时以及掘进用时都大大小于常规钻孔的用时,深层定向掘进瓦斯抽采技术的工作钻孔掘进效率大大高于普通钻孔的效率。

3.2 瓦斯抽采效率分析

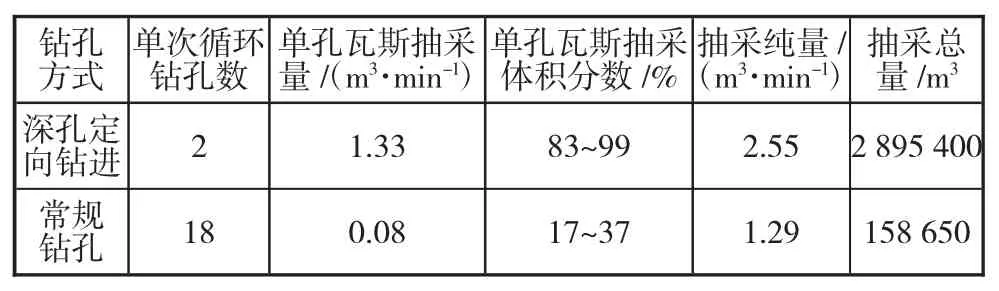

本次钻孔抽采瓦斯的作业中,1 号孔为普通钻孔,2 号孔为深层定向钻进孔。在整个抽采作业期间,1 号钻孔累计抽采纯量瓦斯1 585 600 m3,而同时期2 号深层定向瓦斯抽采总量为2 895 400 m3;同样条件下,深孔定向钻进瓦斯抽采的量是常规钻孔瓦斯抽采量的18.3 倍,具体效果对比如表2 所示。

表2 深层定向瓦斯抽采与常规钻孔效果对比

如表2 所示,深孔定向钻进单孔瓦斯抽采纯量为1.33 m3/min,而常规钻孔瓦斯抽采量则为0.08 m3/min,抽采量相差16.8 倍;深孔定向钻进单孔瓦斯抽采抽采体积分数为83%~89%,而常规钻孔瓦斯抽采体积分数为17%~37%,抽采体积分数相差3~5 倍;深孔定向钻进单孔瓦斯抽采纯量为2.55 m3/min,而常规钻孔瓦斯抽采纯量为1.28 m3/min,抽采体系纯量相差2 倍多;本次瓦斯抽采的实践充分说明:采用深层定向抽采技术后,3 号煤矿六采区瓦斯抽采掘进作业面瓦斯抽采效率会大大提高。

3.3 抽采作业结果分析

在作业地点以常规钻孔进行煤层瓦斯存储区域进行钻孔预抽时,在掘进工作面一次施工左右2 排共18 个钻孔,按等边三角形方式进行钻孔布置,每个孔深不超过170 m,钻孔直径为107 mm,钻孔总深度为540 m。本次深孔定向钻进瓦斯钻孔作业,以常规钻孔单次循环瓦斯抽采3 次,每次掘进150 m 进行对比,在抽采时间均为77 d 的条件下,对两种瓦斯抽采的打孔方式进行对比。

在相同的抽采时间内,深孔定向钻进瓦斯抽采在瓦斯纯量为常规钻孔的2 倍多,深孔定向钻进瓦斯抽采在体积分数上为常规钻孔的抽采体积分数的3~5 倍,抽采量是后者的16.8 倍。说明采用定向钻孔技术后,瓦斯抽采的效率大大提高,其工作面抽采的瓦斯纯度高、出气量大,瓦斯抽采持续性好;深层定向钻进技术在瓦斯抽采的能力以及效率方面均远远高于常规钻孔。

另外,深层定向钻进技术在钻孔的能力以及效率方面均远远高于常规钻孔,说明深层定向钻进技术不仅钻孔用时少,而且能大大提高瓦斯抽采的效率,整体上大大节约了“钻孔掘进-瓦斯抽采”的工时消耗,大大提高了作业面单位时间的采煤能力;也说明了在瓦斯抽采过程中,深层定向钻进技术的主-分支同时钻孔的作业方式在煤矿瓦斯抽采作业效率上具有显著的优势。

4 结论

本文结合长平煤矿的实际采掘条件,利用深孔定向钻进技术在该矿3 号区域六采区瓦斯抽采掘进作业面进行了瓦斯治理的实际作业,采用深孔定向钻进技术和普通钻进技术同时施工的方式,对六采区瓦斯抽采作业面进行瓦斯抽采治理工作的效率进行了对比,分别在掘进工作面一次施工左右2 排共18 个钻孔,按等边三角形方式进行钻孔布置,每个孔深不超过170 m,钻孔直径为107 mm,钻孔总深度为540 m。并对两种瓦斯抽采作业的用时和效率进行了对比,结果如下:

1)采用常规钻孔抽采瓦斯作业时共计总用时580 d,月均掘进31 m,而采用深孔定向瓦斯抽采技术可以一次钻孔,共计总用时208 d,月均掘进77 m。说明深孔定向钻进瓦斯技术的掘进效率是常规钻孔技术的两倍,深层定向掘进瓦斯抽采技术的工作钻孔掘进效率大大高于普通钻孔的效率。

2)深孔定向钻进瓦斯抽采在瓦斯纯量为常规钻孔的2 倍多,深孔定向钻进瓦斯抽采在体积分数上为常规钻孔的定抽采体积分数的3~5 倍,抽采量是后者的16.8 倍,充分说明深层定向钻进技术在煤矿瓦斯抽采作业效率上具有显著的优势。

深孔定向钻进技术是一种高效的煤层瓦斯抽采技术,该技术不但能够精确控制钻孔钻进方向,减少钻孔的作业的工时,减少钻孔作业的工时,还能大大增加钻孔的有效抽采作用范围,大大提高的瓦斯抽采量和抽采率,这对于煤矿减少瓦斯抽采作业时间,减少瓦斯抽采人工工时,提高煤矿单位时间的产量都具有重大意义。