提高含硫含铝齿轮钢钢液洁净度的实践探讨

亓福川

(山东钢铁股份有限公司莱芜分公司,山东 济南 271104)

我国工业正处于高速发展的重要时期,现阶段主要通过生产各类钢铁制品来推动各行业有序发展。在我国经济快速崛起的影响下,汽车行业发展迅速,这让作为传动件的齿轮成为钢铁生产的重要内容。齿轮在使用时会受到应力变化影响,易与其他部件产生接触磨损,这就要求齿轮用钢具有较高质量。虽然增添了铝细化晶粒、硫等物质,可以有效提高齿轮钢品质,但是在实际生产中也还会产生例如Al2O3与CaS 等杂质,使钢液洁净度降低,从而影响齿轮生产品质。因此,为提高含硫含铝齿轮钢钢液洁净度而开展了相关的实践探讨。

1 生产工艺改进需求

某钢铁生产企业使用“50 t 电炉→精炼加真空脱气→连续铸造”的经典生产模式来生产高品质齿轮。但是,在探测轧材损伤时,发现轧材含有接近2.3%的夹杂物,而使用超声波探测轧材,达到合格标准的仅有65%,相较于GB/T 4162 的100%探伤标准还存在很大差距[1]。虽然通过大量购置进口材料可以解决当前问题,但会降低齿轮生产利润,降低企业市场竞争力。所以,需要对当前生产模式下的含硫含铝钢钢液采取适当措施,以实现钢液的有效净化,提升钢液品质,从而生产出高品质齿轮,提高市场经营能力。

2 优化生产工艺的具体方案

2.1 电炉终点控制

该钢铁生产企业的电炉使用集束氧枪吹氧,由于过去炉底较深,氧枪与钢渣界面距离较大,吹出的氧气氧化及搅拌能力较弱。后通过试验,将炉底深度提升,并将对应氧枪高度提升90 mm,有效提升了冶炼能力。实施改造前,w(C)·w(O)达到33×10-6,也有比该数值更高的情况出现。如果w(C)为0.04%,钢材的w(O)为0.0825%。实施改造后,电炉投入生产前的w(C)·w(O)数值可以降低至23×10-6,而在冶炼后,该值稳定维持在28×10-6之内。相同w(C)条件下,w(O)降低幅度在0.010%~0.025%。

以该钢铁生产企业的50 t 出钢量为例,对钢材进行脱氧处理,可以降低5.63~14.07 kg 的铝材消耗,而Al2O3夹杂物的产生量则可以降低10.63~26.57 kg。使用原方法所出钢拥有更低w(C),且钢材拥有较高w(O),因此需要使用更多脱氧剂进行脱氧处理,这就会造成夹杂物生成量的提升,降低钢液的洁净度。钢铁生产企业需要划分额外资金与时间,才能将夹杂物有效去除,缩减钢材生产盈利空间。因此,在使用电炉对含硫含铝钢进行冶炼时,需要提升终点w(C),并把w(C)合理控制于0.06%~0.12%范围内,这样才能使制备的钢材中的含氧量有效降低。为避免在使用铝材进行脱氧处理时,钢材产生过多Al2O3夹杂物,可以在钢材增加增碳剂完毕后,再投放脱氧铝材,并根据钢材的w(C)合理确定添加量,从而在脱氧处理时,使Al2O3夹杂物产生量大大降低[2]。

2.2 出钢脱氧

该钢铁生产企业在进行脱氧处理时,使用经典的Al-Si 脱氧工艺,其脱氧反应可以整理成以下式子:

以纯物质为标准,aAl2O3为1,则平衡常数为:

经过整理可得:

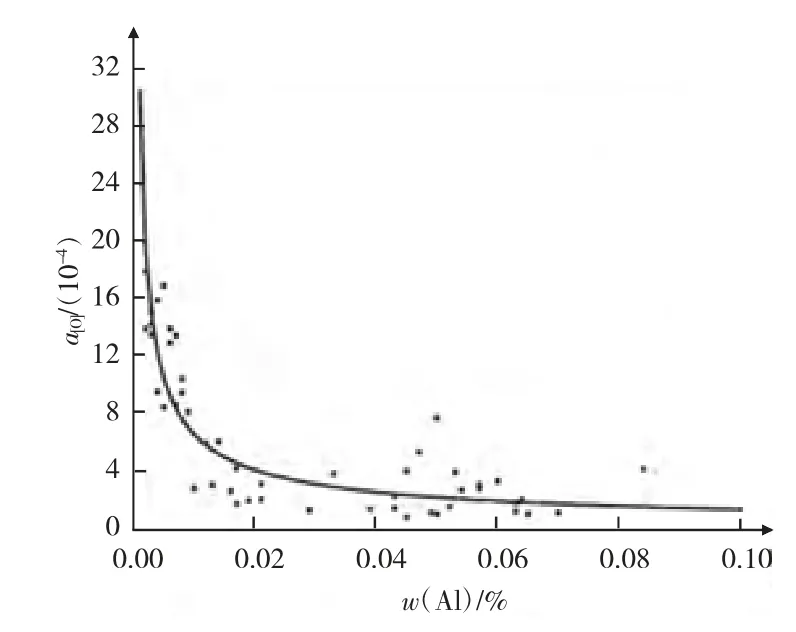

以公式(3)为理论基础,将钢材内a[O]作为纵坐标、w(Al)作为横坐标,T=1 873 K 时,对齿轮钢内铝氧平衡进行描述,具体情况如图1 所示。

图1 在1 873 K 下的铝氧平衡

从图1 中可以发现,使用铝材进行脱氧处理可以有效降低氧活度。钢材中w(Al)=0.025%,a[O]=3.6×10-6;如果w(Al)>0.06%,则a[O]<2×10-6。因此在冶炼钢材时,使钢材的铝含量维持在较高水平,则会降低氧活度。但是,也需要看到,在a[O]下降至2×10-6时,钢材获得更高铝含量,实际脱氧效果明显降低。

根据图1 信息,可以对铝材脱氧处理工艺中产生Al2O3的条件进行合理预测:在T=1 873 K 时,[%Al]2·a3[O]超过2.92×10-14,钢材内部就会产生超过10 μm的Al2O3。但是该钢铁生产企业使用Al-Si 脱氧模式,会造成钢液产生纯Al2O3的夹杂物,难以进行多炉连浇。因此,现优化初炼炉的出钢脱氧模式,将脱氧方法更新成Al-Si-Al,并辅助钙处理,让夹杂物转变成规格低于5 μm 的MgO·Al2O3-CaS 夹杂物,以提升钢液可浇能力。

2.3 变流量底吹氩

钢液产生夹杂物后,需与相应的搅拌条件相配合,才可以使夹杂物规格不断增大,从而将其从钢液中排出。而该钢铁生产企业在精炼时,使用恒压力控制,并将压力调节在0.4~0.6 MPa,而真空脱气时间为8~15 min,难以将夹杂物充分去除,且极易造成水口结瘤。因此,要对吹氩工艺展开研究。在精炼时,以30~200 L/min 的吹压气量进行底吹氩,在气量提升的同时,会使夹杂物混匀时间快速缩短。以200~400 L/min 的流量进行底吹氩时,随着吹氩量的提高,混匀时间会逐渐趋于稳定。当流量大于400 L/min 时,夹杂物混匀时间则会保持不变。针对底吹氩效果进一步研究发现,在前期的0~4 min 内,夹杂物可以得到有效去除,但在24~28 min 内,夹杂物去除率则会大幅度下降;以20~40 L/min 的底吹氩气量测试,发现过程中产生许多有效去除夹杂物的小气泡[3]。随着吹气量的提升,钢液流动速度加快,这会使更多夹杂物上浮至钢液表面,从而提高夹杂物去除效果。因此,在40 L/min 的吹氩速度下,可以获得最佳去除夹杂效果。超过该值将会产生大气泡,降低气泡数量,反而影响到夹杂物去除效果。底吹氩气量在50 L/min 时,夹杂物的去除质量将明显下降。所以现将原本恒流量吹氩模式更新成变流量吹氩方式,以40 L/min 的氩气量软吹25 min 以上,可以达到高效去除夹杂物效果。

3 生产工艺改进效果

应用本文设计的改进工艺后,对现有轧材进行检测,结果表明,轧材的夹杂物含量大幅度降低,从未改进工艺的2.3%降低至0.6%,有效提升了轧材品质。使用超声波对轧材探伤检测,轧材合格率从原来的65%提升至93.5%,获得了更高洁净度的钢液,在稳定提升轧材品质的同时,其余各类指标也有稳定提升。该钢铁生产企业借助这种改进工艺,为汽车制造商提供高品质齿轮钢,从而提升了该齿轮钢在高端市场的竞争能力。

4 结论

对现有含硫含铝齿轮钢冶炼技术进行有效改进,将钢液中Al2O3杂质转变成MgO·Al2O3-CaS 复合物,将轧材全氧含量(质量分数)控制在12×10-6以内,并使夹杂物获得更低缺陷率,有效提升了钢液洁净度。