熄焦车中间壁结构改进

师 江

(太原重工股份有限公司,山西 太原 030024)

熄焦车作为焦炉系列设备中重要设备之一,熄焦车一般运行于焦炉焦侧下面的轨道上,开始工作是在焦炉推焦的时候,在熄焦车到达指定碳化室下方的时候,会发出准备完毕的的信号给四车联动系统,在判断其他车辆准备到位时,开始推焦,这时熄焦车用来装载由拦焦车导出来的温度约1 000 ℃的炽热焦炭,并由电机车牵引送入熄焦塔进行喷水熄焦,最后将冷却的焦炭运往晾焦台卸出。

1 熄焦车工作原理

熄焦车[1]是由车架、转向架、前后端壁、前侧壁、左右车门、中间壁、底板、栅栏以及开门机构所组成,如图1 为熄焦车简图。车架坐在转向架上,28°的底板框架安装在车架上,两端的左右两侧壁与前后端壁都安装在车架上形成一个箱体。熄焦车是通过电机车牵引,开门气缸的气源在电机车上,来自电机车的压缩空气通过软管连接器以及气路传给气缸。熄焦车前后端壁、前侧壁、底板、车门、中间壁上都装有耐热板,耐热板由铸铁制成。底板与前侧壁之间用铸钢斜撑支撑,以加强车厢的强度和刚性,并减少前侧壁因受热而引起的变形。底板与水平面成28°斜角,以便卸焦时让焦炭顺利流出。因此熄焦车受冲击最大的就是中间壁,对中间壁的结果进行优化改进加强,刻不容缓。

图1 熄焦车简图

2 熄焦车的故障分析

2.1 熄焦车中间壁问题分析

由焦炉工艺流程可知,推焦车将碳化室红焦经过拦焦车的导焦栅导入熄焦车。根据国家提倡的6 m以上焦炉的政策,每炉焦炭红焦量一般为30~45 t左右,温度高达1 000 ℃以上,炉体高5.5 m 的焦炉落差均在6 m 以上,因此熄焦车受冲击载荷大,熄焦车接焦后,把红焦送入熄焦塔进行水熄,温度快速降低至水温。由此可见熄焦车受冲击载荷大,工作温差大,腐蚀严重,工作条件十分恶劣。

2.2 熄焦车中间壁受损原因分析

经过对熄焦车使用工况[2]的分析,以及对熄焦车中间壁自身结构的分析,最终得出引起中间壁破损的原因主要有以下几点:

1)熄焦车在接焦完成后在通往焦塔过程中时间比较长,导致车厢内钢结构受热时间过长产生变形。

2)中间壁结构主要是由型材焊接而成的框架,结构强度低。

3)熄焦车接焦时,出焦点与落焦点高度差大,接焦时焦炭直接掉落在底板及中间壁上,对中间壁冲击过大。

4)大车制动,大车启动和卸焦产生的冲击力较大。

5)熄焦时,熄焦水中含有焦粉和N、S、P 等微量元素腐蚀性大。

6)中间壁在将近1 000 ℃的环境温度下频繁变化的状态下使用。

经过分析验证,只有改变中间壁结构是唯一比较容易实现延缓中间壁损坏的方式。由于目前的熄焦方式和熄焦车的使用工况不容易得到改善,现场熄焦车中间壁损坏的情况基本上都是直接对结构产生了破坏(如下页图2 所示)。因此,只要加强中间壁的结构强度,必然会改善使用效果。

图2 中间壁受损图

3 改进措施

通过对中间壁的结构[1]分析,发现原来中间壁是由型钢焊接而成的框架结构比较单薄,不足以承受红焦下落、制动、启动和卸焦时产生的冲击力,从另外一方面讲,结构强度不足,不足以抵抗温度变化产生的变形。

因此,对中间壁钢结构进行改进,改成由钢板焊接而成的箱型梁结构,并在两侧增加钢板来增强其耐冲性,在其顶部增加一块易更换的顶板,起到分流以及导向作用,并可作为易损件进行更换。

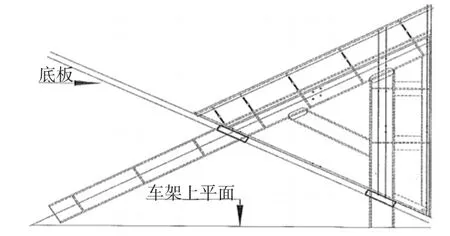

中间壁要安装到熄焦车底板[3]上的最终位置,中间壁和底板相对位置图如图3 所示,必须穿过中间壁安装位置(如图4 所示)安装孔的部位。因为中间壁结构有限,焊接成整体后无法进行安装(如图3 所示),所以必须拆分后进行安装,安装后还必须再次进行拆分,以方便现场安装,如此繁锁的过程给生产带来很大的制约,影响整体生产进度,以及现场安装质量。

图3 中间壁和底板相对位置图

图4 中间壁安装位置图

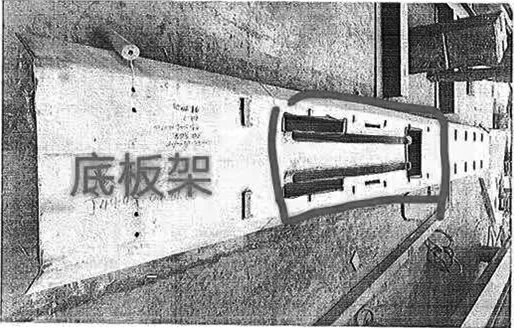

通过分析研究,将底板的带孔的部分(图4 中间壁安装位置图,画红线的部分)归属到中间壁,就可以解决这一难题,改进后的中间壁(如图5),将这部分支架焊接到中间壁中,就可以方便快速的安装到底板架中。然后设备发到现场安装时,将带孔部分与中间壁连接完成后,再和底板进行焊接,改进后底板如图6 所示,保证中间壁的完整性。减少装箱单元,减少车间总装的频率,降低现场安装难度。随着大型化焦炉[4]发展,单炉出焦量增大。熄焦车车体容量随之增大,之前的单车门必须改为双车门,才能避免车门过大,焦炭冲击导致的变形受损,影响车门的开闭门功能。而要实现双车门,车门杠杆轴必须从中间壁穿过,其使用寿命严重影响熄焦车整体的使用情况。以前生产的熄焦车均为型钢结构,半年左右就会出现质量问题,而熄焦车的质保期大多数为一年,因此大多数厂家会在质保期内对熄焦车进行维修,费用较大。改进后的结构,可保证在质保期内不会因为中间壁的质量问题造成返修,该结构也经过了实际应用的验证,是目前比较理想的结构。过去每台车中间壁使用一段时间就会出现不同程度的损坏,都需对中间壁进行返修。返修过程比较繁琐,所需人力物力财力比较大,而且影响焦炉设备正常运行

图5 改进后的中间壁图

图6 改进后底板图

4 结语

太原重工股份有限公司将改进后的中间壁在多套项目进行了应用。已投产的项目如霍邱六安、内蒙恒坤、山西立恒等。投产至今尚未出现中间壁的质量问题,据现场反馈和实地考察,使用效果良好,既满足了客户焦炉现场实际需求,又减少返修,节约生产运营成本,最后提高了设备整体技术优势,在焦炉业界赢得口碑。