降低连续退火炉氮氧化物排放的研究

孙 康,王道金,侯大伟,段晓溪,王立朋

(首钢京唐公司,河北 唐山 063000)

近几年来国家开展生态文明建设,对钢铁冶金行业提出了更高的要求,在钢铁行业产业过剩、供给侧结构性改革的大背景下,国家不断发布各种环保、能耗、质量、安全、技术等法律法规和产业政策,加快钢铁行业去产能,市场竞争加剧[1]。因此,加快推进退火炉超低排放,降低废气NOx排放刻不容缓。

京唐某条连退产线主要生产厚度为0.4~2.5 mm、宽度为1 000~2 080 mm 规格的以高端汽车板、高强钢为主的产品。整个退火炉分为预热段、加热段、均热段、缓冷段、闪冷段、时效段、终冷段。加热段和均热段采用W 型辐射管暗火加热,采用ON/OFF 的脉冲控制模式。

1 退火炉NOx 的生成机理和研究背景

燃烧过程中,NOx生成的途径有三个:一是燃料中原先含有的NOx热分解,再和氧化合生成NOx,称为燃料型NOx;二是空气中N2和O2在高温条件下发生化合作用生成NOx,称为热力型NOx;三是快速型NOx,它是通过燃料产生的CH 原子团撞击空气中的N2分子,生成CN 类化合物,最后氧化生成NOx[2]。目前退火炉降低NOx排放有多种途径,其中包括了NH3脱硝SCR 选择性氧化技术脱硝[3];臭氧氧化烟气,将烟气中的低价态化合物氧化为高价态化合物,利用装置尾部的两级碱液洗涤装置达到脱脱硫脱硝的目的[4];还有应用纯氧燃烧,烟气再循环,烧嘴分级配风等先进技术脱硝。

2 退火炉的燃料

退火炉的燃料是精制焦炉煤气,主要成分如表1 所示,焦炉煤气的热值为16 800~18 600 kJ/m3。

表1 焦炉煤气成分 %

3 退火炉的排放现状

退火炉的排放污染主要是NOx,SO2,颗粒物。京唐某条连退线排放按照废气中体积分数为8%的残氧折算,退火炉NOx检测值(质量浓度)为130~160mg/m3,不能满足超低排放NOx低于150 mg/m3的要求。

4 退火炉NOx 排放的原因分析

连续退火炉的NOx主要排放类型包括燃料型和热力型两个方面。针对退火炉在线NOx检测超标问题,从退火炉燃烧系统分析、烧嘴的NOx测试、烧嘴的烟气回流、燃烧系统的气密性以及助燃风压力等方面来改善退火炉的NOx排放水平。

4.1 退火炉的燃烧系统

退火炉的燃烧系统关键要素为焦炉煤气和助燃风,焦炉煤气通过烧嘴在辐射管燃烧,经过废气换热后排烟风机形成负压收集,最终排放到大气中。烧嘴的燃烧过程是利用助燃风将烟气经过废气换热器进行预热和回流,并与焦炉煤气通过烧嘴点火电极点火燃烧。烧嘴燃烧过程中焦炉煤气中少量的NH3以及空气中的N2在高温下生成NOx,每个烧嘴燃烧状态决定了整体的NOx排放水平。

4.2 烧嘴的NOx 测试

使用压差仪和烟气分析仪对烧嘴进行测试,校准不同功率的烧嘴煤气和助燃风压力,按照废气中残氧百分比为3%~3.5%来调整烧嘴的空燃比,记录每个烧嘴NOx、废气残氧百分比、烟温、煤气压差、空气压差等数据。退火炉在不同炉况下,共计45 个烧嘴NOx超标,将超标烧嘴的NOx量进行折算后检测,发现其质量浓度在150~240 mg/m3之间。不合格烧嘴主要分布于炉区加热段的出口位置,其原因为退火炉正常生产时,加热段出口的炉况温度相对较高,烧嘴燃烧时辐射管表面温度升高,从而增加了NOx的生成量。

4.3 烧嘴的烟气回流

退火炉采用具有废气预热、烟气回流功能的换热器烧嘴,使用烟气分析仪测量烟气的回流量,助燃风中φ(O2)=21%,换热器预热助燃风后卷吸一定量废气参与再次燃烧,根据助燃风的φ(O2)推算烟气的回流量,所有测量烧嘴的助燃风中的φ(O2)在17%~18.5%左右。当助燃风中的φ(O2)在18%~18.5%时,烧嘴的废气NOx的质量浓度高于150 mg/m3;当助燃风中φ(O2)低于18%时,烧嘴的废气中的NOx的质量浓度低于150 mg/m3。烧嘴的烟气回流是在烟气循环中把锅炉烟气循环到燃烧气流里,由于温度低的烟气可降低火焰总体温度,并且烟气中的惰性气体可以冲淡氮的浓度[2],增加烧嘴的助燃风中烟气回流量,从而降低燃烧过程中产生的NOx。

4.4 燃烧系统的气密性

退火炉在线废气中的残氧(体积分数)检测数据在8%~12.5%之间,NOx折算值按照废气中残氧(体积分数)8%计算。燃烧废气的收集与排放都依赖于负压系统,系统气密性好坏直接影响到烧嘴燃烧过程中焦炉煤气和助燃风的混合以及火焰的长度。因此,燃烧系统的气密性对NOx的产生也至关重要,利用检修机会对超标烧嘴的膨胀节和废气管道进行检查,重新对膨胀节紧固和管道焊口漏点进行密封处理。在不同功率下进行气密性的验证测试,使用烟气分析测量烟气管道中废气中残氧百分比数据,使集气室和烧嘴端的废气中残氧百分比相接近,排烟风机后相对集气室的残氧量(体积分数)增加2%~3%左右,此外还需要进一步排查,以保证废气系统的气密性。

4.5 风机的压力调整

炉区的烧嘴燃烧属于富氧燃烧的过程,助燃风和焦炉煤气的压力决定了烧嘴在燃烧过程的混合状态,低NOx燃烧技术的实质是降低最高燃烧温度、控制燃烧区燃料浓度以及氧浓度[5]。通过降低助燃风的压力,可以降低最高燃烧温度以及控制氧浓度;通过试验降低助燃风压力1 000 Pa,炉区稳定生产过程中NOx量有所降低。

4.6 炉区工艺参数与NOx 的关系

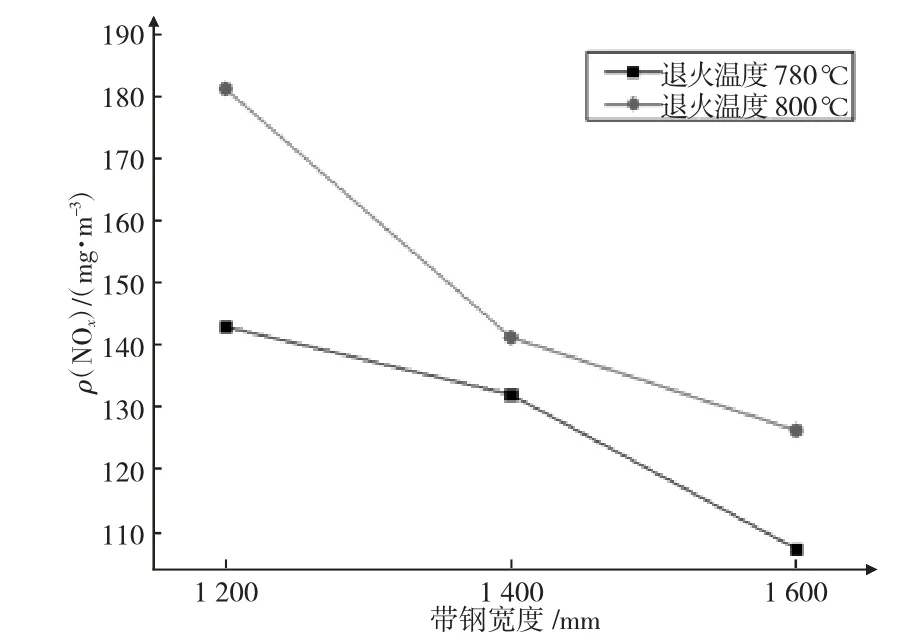

利用废气在线检测的数据,对于NOx超标时退火炉生产出的不同带钢规格参数进行统计对比,炉区生产宽度≤1 400 mm 带钢不合格率占比74%,说明退火炉生产窄规格带钢产生的NOx相对宽规格带钢要高。当炉区稳定生产消耗煤气流量相同时,选取厚度为1.2 mm,宽度分别为1 200 mm、1 400 mm、1 600 mm 的带钢,对退火温度为780 ℃和800 ℃的退火炉NOx排放数据进行对比分析,具体结果如图1所示。热传递的三种方式为对流、传导和辐射,退火炉的热传递主要是热辐射为主,热辐射持续燃烧传递辐射热量到带钢,当焦炉煤气成分固定时,燃料型NOx基本稳定,辐射管内NOx生成于温度高于1 500 ℃的高温区,在主要燃烧区内NOx大量产生,每次经过弯头后方的再循环区域时,由于混合程度较强,燃烧较剧烈,也会有一定量的NOx生成,最终通过烧嘴在辐射管出口前达到稳定[6]。炉区的煤气消耗量相同时,燃烧过程产生的辐射量是相同的,窄规格的带钢表面辐射系数明显低于宽规格带钢,带钢加热到相同的温度,生产窄带钢的辐射管表面温度高于宽带钢,燃烧过程中产生NOx增加。实际生产过程中,窄规格带钢辐射管的表面检测温度明显高于宽规格带钢生产时的辐射管表面温度,可达到设定高温保护极限950 ℃。烧嘴燃烧过程中产生的NOx,随着带钢宽度的增加而减小,随着带钢温度的升高而增加。

图1 不同退火温度下带钢宽度与ρ(NOx)的关系图

5 烟气回流量对NOx 影响的实践

用相同功率的烧嘴进行实验,修改换热器回流口尺寸,烧嘴换热器的回流口直径为32 mm,在此基础上,将回流口直径加工为30 mm、29 mm,相同功率的烧嘴减小回流口尺寸后,烟气百分比增加,NOx质量浓度明显降低,具体数据如下页图2 所示。减小回流口直径后,烟气回流中φ(O2)为16.0%~16.5%左右,烟气回流量由原来的15%增加到20%左右,同时回流的烟气中w(NOx)提高到20×10-6左右,抑制了燃烧过程中NOx的转化。

图2 不同换热器回流口尺寸与ρ(NOx)的对比图

6 结论

1)在连续退火炉加热段出口位置,随着炉区温度的升高,烧嘴燃烧产生的NOx增加;烧嘴燃烧过程中产生的NOx量,随着带钢宽度的增加而减小,随着带钢温度的升高而增加。

2)通过降低助燃风的的压力和改善燃烧系统的气密性,增加烟气回流量,可以减少NOx的生成量,烟气回流量由15%增加到20%左右,回流的烟气中w(NOx)提高到20×10-6,可以抑制燃烧过程中NOx的转化。