焦化废水处理与资源化利用关键技术分析

张杰琦

(太原市生态环境监测与科学研究中心,山西 太原 030002)

2021 年12 月28 日,国务院印发的《“十四五”节能减排综合工作方案》提出,以钢铁、有色金属、建材、石化化工等行业为重点,开展重点行业清洁生产和工业废水资源化利用改造[1]。焦化企业在生产过程中,很多环节都会产生高浓度、难降解的工业废水[2],因此对焦化废水的处理工艺进行优化,促进废水的资源化利用,是实现焦化企业清洁化生产、绿色循环发展的需要,也是实现生态环境高标准保护、推动经济高质量发展的必由之路。

1 焦化废水主流处理工艺

焦化废水主要来源于炼焦过程产生的蒸氨废水、煤气预冷水、煤气终冷水、粗苯分离水、管线凝结水、泵轴冲洗水等[3]。焦化废水含有大量的有机污染物,包括苯酚、烷基苯酚、苯、苯胺等,是一种典型的高浓度、高污染、有毒、难降解的工业废水[4-5]。

目前,焦化废水多采用“预处理+生化处理+深度处理”的三级工艺进行处理。其中预处理主要是除去焦化废水中油类,调节废水水量和水质[6],并对可回收的物质进行回收精制;生化处理工艺主要是利用微生物对有机物进行消耗降解;深度处理技术主要对二级生化处理后的尾水进行深度处理[7]。

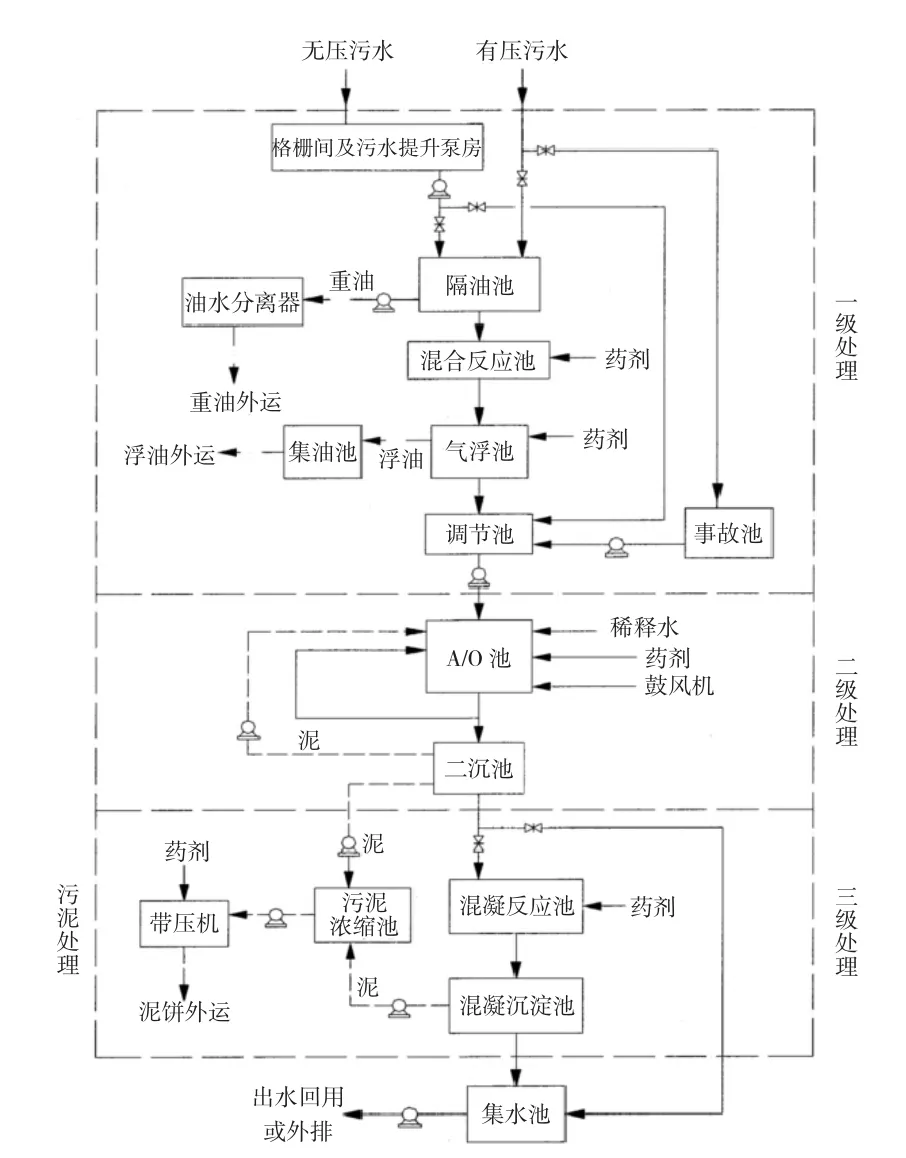

焦化废水典型的处理工艺如图1 所示。

图1 焦化废水处理工艺流程图[8]

1.1 预处理工艺

预处理包括除酚、脱氰、蒸氨、除油等环节,焦化废水预处理后能够降低生化处理过程中的污染负荷,并提高废水的生化性,同时可回收焦化废水中的氨、氯酚等化工产品[9]。通过加碱可使剩余氨水中氨氮的去除率增加2.8%,利用臭氧氧化预处理技术可提高焦化废水的可生化性,使BOD/COD 值由0.068提高至0.281[10]。

1.2 生化处理工艺

生化处理作为焦化废水处理过程中的二级处理单元,一般以活性污泥法为主,采用厌氧和好氧两级生物反应的工艺,或多种工艺的组合处理。经两级好氧处理后,COD、酚类、硫氰化物、氨氮的去除率可分别达到90.7%、98.9%、98.6%、99.9%[4]。

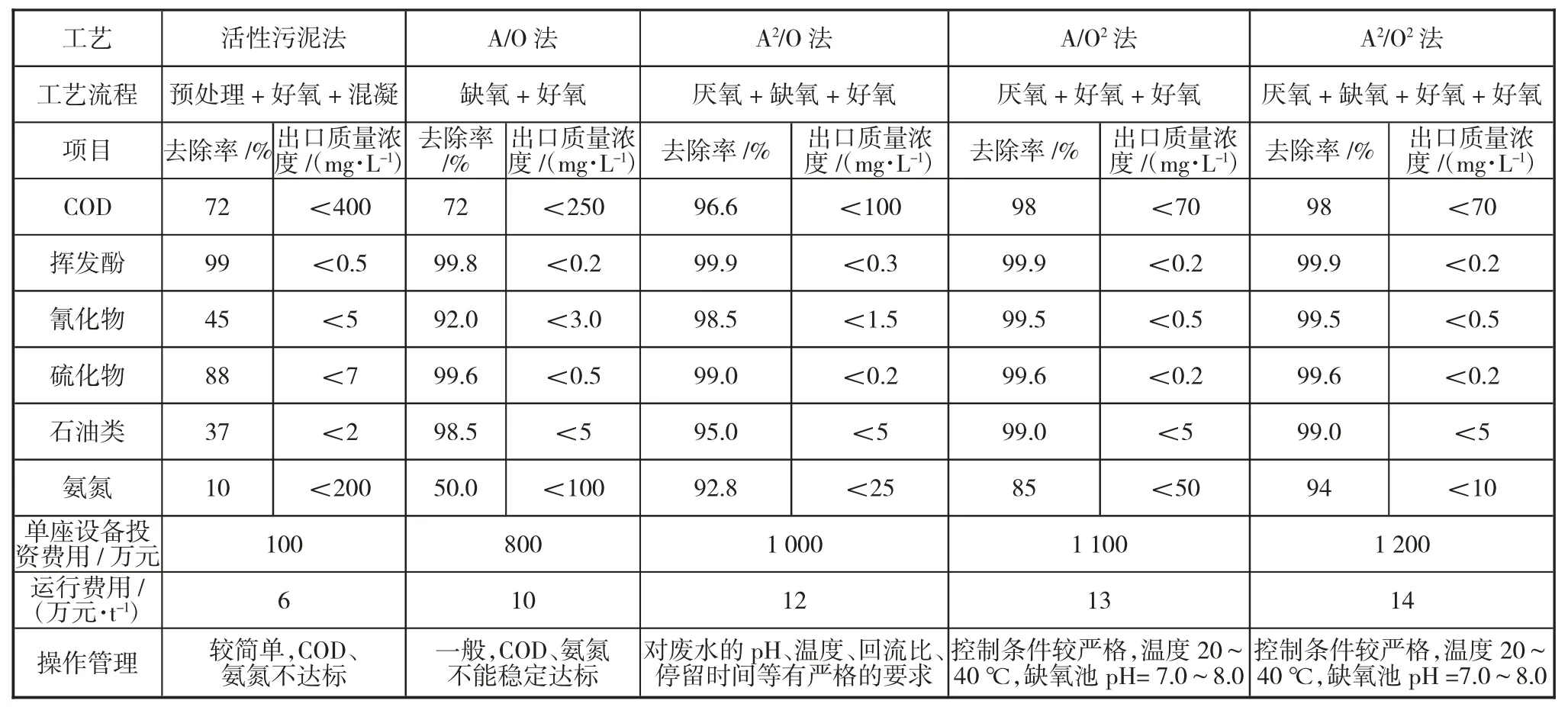

刘建[5]对山东兖矿国际焦化有限公司焦化废水生化处理A2/O 法进行研究,发现经厌氧后COD 和氨氮的去除率分别为75%和30%,好氧池COD 和氨氮的去除率分别为20%和65%。马艳霞等[11]分别从投资费用、操作管理、处理效果、出水水质等方面对活性污泥法、A/O 法、A2/O 法、A/O2法、A2/O2法进行了比较(见表1),发现活性污泥法、A/O 法处理流程最短,投资最少,但处理效果相对较差,处理后的废水COD、氨氮、总氰化物出水水质不能达标排放,A/O2法一级厌氧对氨氮的处理效率不高,给后续处理带来一定的困难,A2/O2法对氨氮的处理效果最好。

表1 焦化废水生化处理工艺对比表

1.3 深度处理工艺

深度处理主要是对生化处理后出水水质中的COD 和氨氮等污染物做进一步处理,包括混凝沉淀、吸附、脱色、高级氧化等。其中混凝沉淀、吸附、脱色处理用于对出水水质要求不高的回用水质或达标排放,可视为简单的深度处理或深度处理的预处理。柳钢焦化废水深度处理系统采用树脂吸附技术,进水水质悬浮物质量浓度为29~123 mg/L、平均61.55 mg/L,COD 质量浓度为97~214 mg/L、平均155.58 mg/L,色度200 度~700 度、平均495 度,经处理后出水水质悬浮物质量浓度为10~36 mg/L、平均18.64 mg/L,COD 为50~103 mg/L、平均76.58 mg/L,色度20 度~70 度、平均50 度[12]。

高级氧化法包括Fenton 法、臭氧催化氧化法、电化学氧化法、光催化氧化法等,因其氧化能力强、氧化过程无选择性等特点[10],可有效去除焦化废水中难降解的有机物。明云峰等[13]采用“Fenton 试剂—微电解”方法对焦化废水中的COD 和色度去除效果进行了实验,研究发现pH、H2O2投加量、FeSO4投加量及反应时间均影响着COD 和色度的去除效果。在最佳工艺条件下,COD 和色度的去除率分别为74.3%和96.9%。吴丹等[14]以河北某焦化厂生化处理后的废水为研究对象,采用“Cu-Mn-Co/Al2O3催化臭氧氧化”方法研究了焦化废水中的COD 和氨氮处理效果,结果表明当臭氧质量浓度为1.16 mg/L、气体流量为50 L/h 时,反应时间达到80 min 后,COD 和氨氮的浓度保持基本不变,去除率分别为69.28%和87.01%。黄现统等[15]采用电催化氧化法对采用A2/O2法生化处理后的焦化废水进行了试验,研究表明当电解电压为10 V、极板间距为1.5 cm、溶液pH 为6.0、NaCl 的投加量为300 mg/L、电解时间为60 min时,废水COD 去除率达到60%以上。

以“预处理+生化处理+深度处理”为主要工艺的三级处理技术是目前应用最广泛的工艺技术[7]。焦化废水处理技术能否成功应用,主要受三个因素制约:处理效果、投资运行费用以及是否会造成二次污染[16]。随着节能减排、废水零排放等环保政策要求的日益严格,需要对处理技术进行不断优化升级,开发应用稳定可靠的废水深度处理回用技术,该技术也是焦化企业实现焦化废水资源化回收利用的必然选择。

2 焦化废水资源化利用的途径

废水资源化利用是从源头、过程、终端对水资源的全程控制,可实现以最小的水资源消耗量,获得最大的利用效率。焦化废水资源化利用的前提条件必须是处理达标,再根据回用水的要求,考虑是否需要采用其他工艺做进一步处理。

根据焦化企业性质的不同采用不同的处理工艺,以使处理后的焦化废水得到最大限度的资源化利用。钢铁焦化联合企业处理后的焦化废水可回用于焦化厂以及用于对水质不高的钢铁企业浊循环水系统;煤焦联合企业处理后的焦化废水可回用于焦化厂以及送往洗煤厂,用作洗煤补充水;独立焦化厂湿法熄焦处理后的焦化废水可用于熄焦用水、煤场洒水,干法熄焦须采用深度处理工艺,深度处理的净水用于生产净循环水补水,少量浓缩液可用于煤场洒水。柳钢焦化废水经树脂吸附处理后回用于柳钢高炉冲渣系统,实现了焦化废水的回收和利用,产生了良好的经济和社会效益[12]。昆明焦化制气有限公司采用“生物脱氮+微波+双膜”工艺处理焦化废水,出水水质满足《工业循环冷却水处理设计规范》(GB 50050—2002)补充新水水质要求,回用于生产循环水系统,并作为锅炉用水使用[16]。山东钢铁集团日照有限公司焦化废水经“A2O+AO+生物流化床+臭氧紫外催化氧化+膜法”深度处理后,反渗透出水用作循环水的补水,反渗透浓水送至综合污水处理厂进行纳滤处理后用于冲渣处理[17],实现了焦化废水的资源化利用。唐山首钢京唐西山焦化有限责任公司采用“电催化氧化+电絮凝+电气浮+超滤+反渗透”深度处理工艺,深度处理系统浓水可达到《炼焦化学工业污染物排放标准》中用于洗煤、熄焦和高炉冲渣的水质要求,通过送钢厂综合利用实现系统零排放[18]。宝钢湛江钢铁通过采取源头减量、清浊分流等措施,采用“超滤+纳滤+反渗透”深度处理技术,将处理后的焦化废水回用于淡水循环水补水,浓水用于烧结,实现了焦化废水的减量化与资源化利用。

3 结语

焦化废水作为高浓度、高污染、有毒、难降解的工业废水,对其进行深度处理及资源化利用是降低水资源消耗、提高水资源利用效率、推进企业清洁化生产的需要,也是实现生态环境高标准保护、推动经济高质量发展的必由之路。同时焦化从业人员需不断提升自身管理水平和专业技术能力,增强自主创新能力,注重清洁化生产,加强源头控制、过程监管、终端治理,强化全过程管控,以最小的水资源消耗量,获得最大的利用效率,努力实现焦化企业绿色循环发展。