综掘煤巷煤层注水防尘技术研究

石 峰

(汾西矿业灵北煤矿,山西 灵石 031302)

随着矿井综合机械化开采水平的不断提升,采面推进速度、回采巷道掘进速度等均得以快速提升,但是也存在采掘作业面粉尘浓度较高问题[1-2]。喷雾降尘、煤层注水等是矿井常用除尘方式,特别是煤层注水可从根本上减少采煤机、综掘机等推进时的粉尘产生量,对改善矿井作业环境具有显著的促进意义[3-4]。

1 工程概况

3609 回风巷位于C3 采区,采用综掘方式,巷道掘进进尺平均在13 m/d,沿着6 号煤层底板掘进,煤层埋深平均365 m、厚度3.7 m、倾角5°~9°。3609回风巷设计掘进长度为2 357 m,设计净宽、净高分别为5 400 mm、3 700 mm。6 号煤层原始瓦斯含量为6.2 m3/t,为降低采掘作业面瓦斯涌出,矿井采用顺层钻孔、长水平钻孔等方式对煤层瓦斯进行预抽。

在矿井回风立井位置配备有消防以及防尘水池(体积600 m3),并在井下采掘作业面均进行喷雾降尘。但是3609 回风巷在掘进过程中仍存在粉尘浓度较高、迎头环境质量差等问题,不仅影响现场作业人员身体健康而且制约巷道掘进效率。为此,提出通过注水提高煤层含水率,改善巷道掘进工作面环境质量、从根本上减少粉尘产生量。

2 掘进巷道煤层注水设计

2.1 注水半径确定

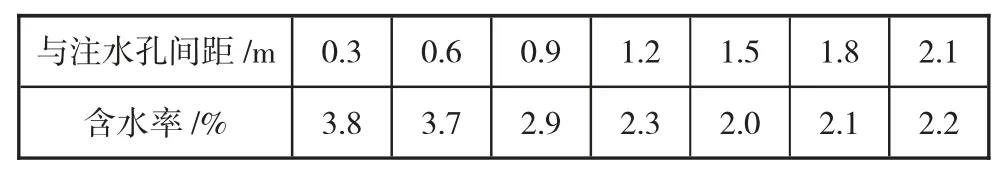

为了掌握煤层注水半径同时便于为后续的注水钻孔参数设计提供指导,在滞后掘进迎头5 m 位置布置一注水孔,并在注水孔旁间隔300 mm 布置考察孔,对注水孔不同距离下的煤层含水率情况进行探测。注水孔注水压力取值在2.5~3.5 MPa,注水时间保持1 h,具体距离注水孔不同距离下的煤层含水率变化情况见表1 所示。

表1 距注水孔不同距离时煤层含水率变化表

从表1 看出,随着与注水孔间距增加,煤层含水率呈现逐渐降低趋势;当考察孔与注水矿间距超过1.2 m 后,煤层含水率降低至2.0%左右。因此,可判定煤层在2.5~3.5 MPa 注水压力、注水1 h 时煤层有效浸润半径介于0.9~1.2 m。

2.2 注水系统布置

在3609 回风巷煤层注水水源为铺设至掘进迎头的高压水管,并使用长度1 m 的注水器进行封孔。为了便于掌握单孔注水量,在注水管路中增加布置流量计。具体掘进迎头位置注水孔与注水管路连接情况见图1 所示。

图1 注水孔与注水管路连接示意图

在考虑煤层瓦斯预抽、巷道掘进断面以及注水时间等参数对煤层注水效果影响上,在巷道掘进迎头布置上下两排注水孔进行注水,具体钻孔布置见下页图2 所示,具体注水孔施工参数见表2 所示。为避免注水孔与掘进迎头瓦斯抽采孔间出现窜孔,布置的注水孔应尽量平行瓦斯抽采孔。

图2 掘进迎头注水孔布置示意图(mm)

在巷道掘进迎头施工的注水孔孔径均为42 mm、钻孔深度均为10.0 m,一个注水孔施工完毕后即可进行封孔注水。注水期间同时进行下一注水孔施工。在掘进迎头布置8 个注水孔,注水压力保持在2.5~3.5 MPa、注水时间均保持在1 h 以上。

3 注水效果分析

3.1 煤层含水率变化情况

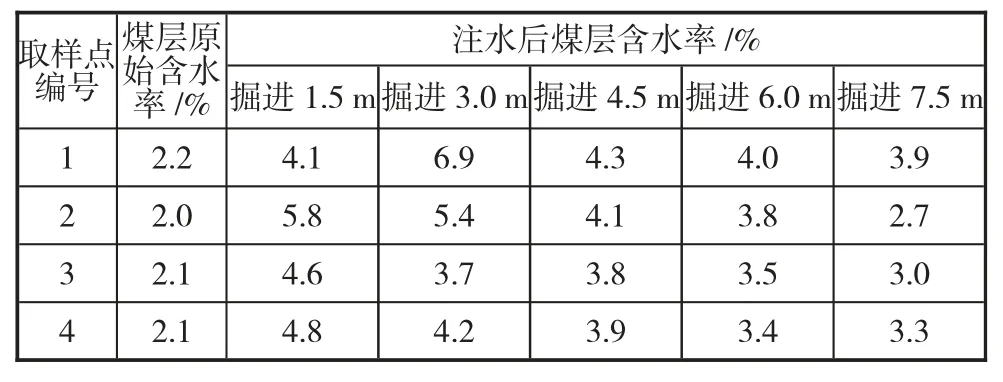

待对回风巷煤柱注水完毕后,每掘进完成1.5 m即取样对煤层含水率进行测定,从而判定注水前后煤层含水率变化情况。具体在掘进过程中获取到的煤层含水率检测情况见表2 所示。

表2 煤层含水率变化情况

在掘进迎头通过直接与井下压水连接对煤层进行注水,从表2 可以看出,采用静压注水方式时由于不需要布置专用注水泵,从而注水系统更为简单,注水更为便捷。掘进过程中对在接近迎头范围内煤层含水率介于2.7%~6.9%,含水率较煤层注水前均得以明显提升;随着掘进距离增加(注水孔深度增加),煤层含水率呈现缓慢降低趋势,分析主要是在注水孔深部位置注水压力有所降低导致;由于掘进迎头前方煤体内裂隙、硬度等存在差异,从而使得不同位置取样获取到的煤层浸润效果存在差异,最为直观表现是不同位置煤层含水率有较大变化。

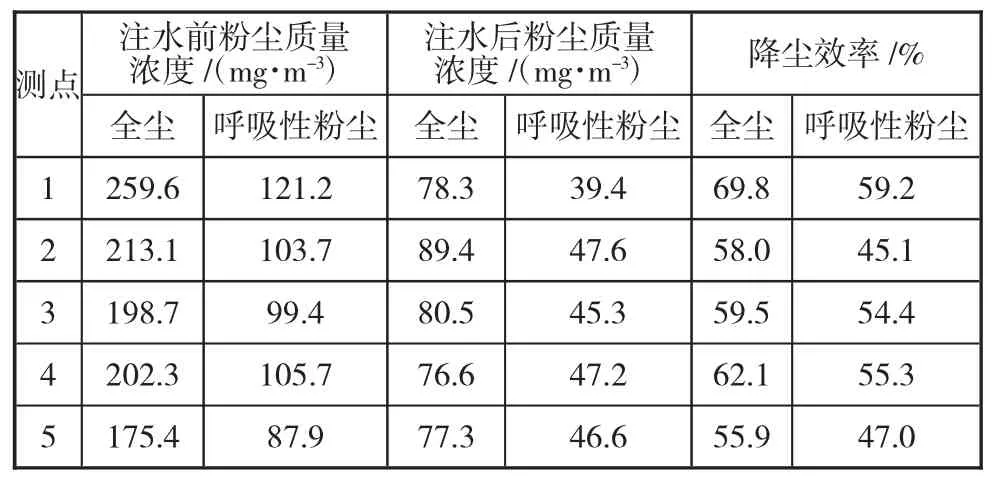

3.2 掘进迎头粉尘浓度变化情况

在掘进巷道综掘机内外喷雾系统、迎头喷雾降尘系统等全部开启条件下,煤层注水前后掘进巷道内粉尘浓度变化情况见表3 所示。从表中看出,通过对煤层进行注水后掘进迎头位置粉尘浓度降低幅度平均达到61.1%,粉尘浓度最大控制在89.4 mg/m3,取得较好的粉尘防治效果。

表3 注水前后掘进迎头粉尘浓度变化情况

4 结论

1)随着综掘设备应用推广,掘进迎头位置粉尘浓度呈增加趋势,同时随着与迎头间距缩小、粉尘浓度呈现增加趋势。虽然通过综掘机内外喷雾、掘进迎头喷雾等方式可在一定程度上降低迎头位置粉尘浓度,但是由于粉尘量较大,降尘效果不明显。注水可提高煤层含水率,从根本上降低掘进迎头粉尘浓度。

2)在3609 回风巷内将注水压力设计在2.5~3.5 MPa、注水时间保持1 h 时,煤层注水有效影响半径可达到0.9~1.2 m,煤层含水率较注水前明显增加,从而可达到降尘掘进迎头粉尘产生量目的。现场注水后,掘进迎头全尘、呼吸性粉尘质量浓度最大分别为89.4 mg/m3、47.6 mg/m3,较注水前降低幅度分别达到61.1%、54.0%,取得较好的注水降尘成果。