底抽巷穿层钻孔抽采参数优化

陈晓波

(山西晋能控股煤业集团赵庄煤业,山西 长治 046000)

底抽巷瓦斯抽放钻孔施工一直是困扰我国坑道钻探技术发展的难题。目前国内大多数煤矿以水作为钻孔循环介质进行松软煤层抽采钻孔施工,但由于煤层松软,水流对孔壁的冲刷和浸泡导致孔壁坍塌、掉块,严重时导致钻杆卡死,孔底水压升高,形成憋泵现象,发生钻孔事故[1]。因此,非常有必要对底抽巷层位选择研究、底板穿层钻孔抽采瓦斯技术的改进和完善,穿层钻孔钻机选配,提高底板穿层钻孔钻进效率和成孔率及钻进安全性,以满足矿方安全高效掘进和回采需要。

1 现场概况及存在问题

赵庄矿为晋能控股集团下属主力矿井,主采3号煤层,由于煤层瓦斯含量高,煤层松软,透气性差,采用顺煤层钻孔解决采掘工作面瓦斯存在抽采距离短、抽采效果差等问题。为此,赵庄矿在1307、1308工作面尝试采用底抽巷穿层钻孔抽采煤巷条带和回采区域瓦斯,但是在底抽巷穿层钻孔布孔设计及钻孔施工过程中仍存在一些问题:一是底抽巷的顶板布置在3 号煤层底板以下6~7 m 左右,施工钻孔存在不便,需要对层位布置进一步的优选;二是穿层钻孔间距和有效半径不清,需要试验进一步确定。

2 技术方案

在结合生产实际,对底抽巷合理层位选取的基础上,项目通过穿层孔布孔设计优化,避免穿层孔瓦斯抽采盲区,确保上部工作面煤巷掘进安全;通过潜孔锤冲击回转钻进、高强度复合片钻头回转钻进工艺、配套钻具选型、高效成孔技术措施制订等,提高硬岩钻进效率和软煤钻进成孔率。

2.1 底抽巷层位选择

底抽巷布置层位选择主要是对现有的底抽巷位置进行调整,以解决目前底抽巷存在的遇到断层等构造容易误揭煤层、巷道顶板差支护难、穿层钻孔串孔及抽采钻孔能够覆盖范围小等问题。根据赵庄矿煤层综合地质柱状图,可以看出3 号煤层下距K7 砂岩0.00~12.80 m,平均7.20 m,层位稳定。K7 砂岩下部有一层砂质泥岩0.00~6.14 m,平均2.38 m,砂质泥岩局部相变为粉砂岩,砂质泥岩下部为K6 石灰岩0.13~6.70 m,平均2.42 m,层位稳定,岩石硬度较大。通过地质构造岩层分布分析,将底抽巷层位布置在3 号煤层下方7~9 m 处比较合适。

2.2 抽采有效影响半径测定

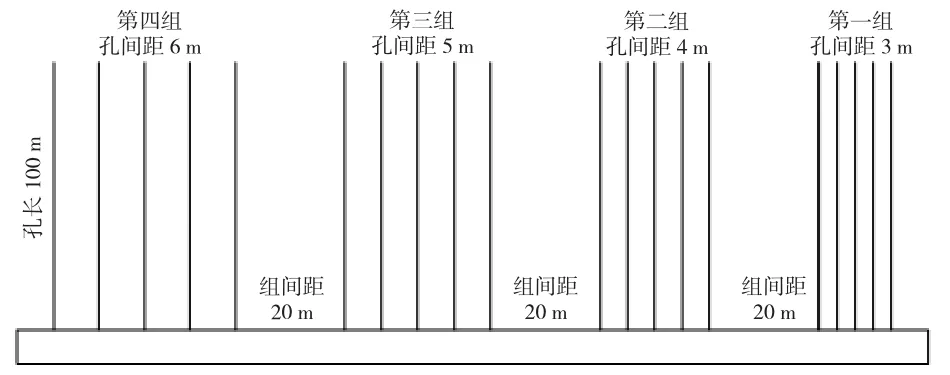

本次3 号煤层瓦斯抽采半径考察地点选择在一盘区工作面原始煤体内,在原始煤体内布置抽采钻孔,试验段内无构造且巷帮平整无破碎。钻孔布置如图1。

图1 抽采钻孔布置示意图

试验钻孔直径为Φ114 mm,钻孔深度100 m,钻孔布置间距为3 m、4 m、5 m 及6 m。其中,钻孔间距为3 m 的考察钻孔布置5 个,钻孔间距为4 m 的考察钻孔布置5 个,钻孔间距为5 m 的考察钻孔布置5个,钻孔间距为6 m 的考察钻孔布置5 个。钻孔抽采管采用PVC 管,连接到抽采支管上,安装孔板(或其他瓦斯抽采多参数计量装置)分别记录单孔的瓦斯抽采参数。在施工抽采钻孔过程中采用直接法测定煤层瓦斯含量,即井下直接取煤样通过计算得出煤层的瓦斯含量。煤层瓦斯含量的测定仪器为重庆研究院生产的DGC 瓦斯含量直接测定装置[2]。瓦斯含量测定结果记录如表1 所示。

表1 抽采半径考察钻孔竣工参数及瓦斯含量测定结果表

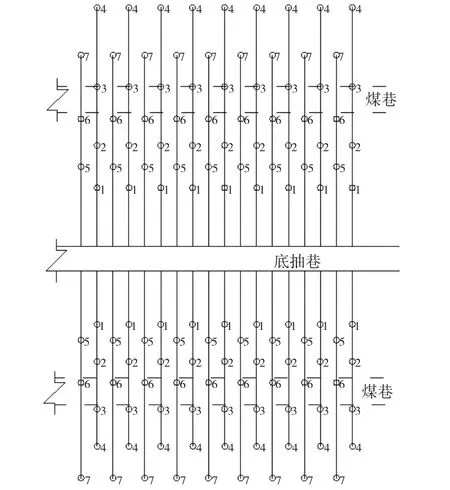

2.3 穿层钻孔优化布置

穿层钻孔的预抽时间为6 个月左右,根据钻孔预抽160 d 的有效抽采半径为3 m。掩护顺槽底抽巷穿层钻孔优化布置为:每组间距为6 m,每组14 个钻孔分两列布置,列间距3.0 m,具体布置如图2、图3 所示。

图2 掩护顺槽底抽巷穿层钻孔设计俯视图

图3 掩护顺槽底抽巷穿层钻孔设计剖面图

3 试验效果考察

3.1 不同钻孔间距效果

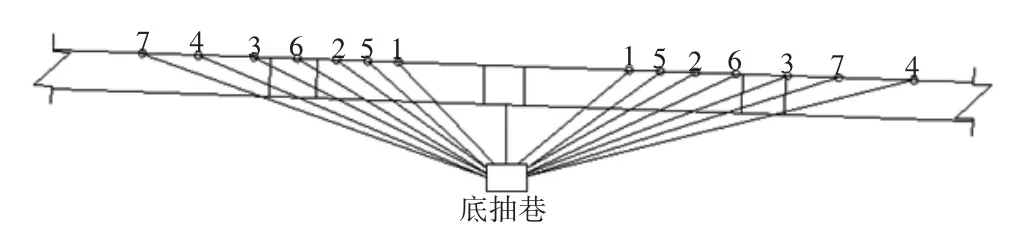

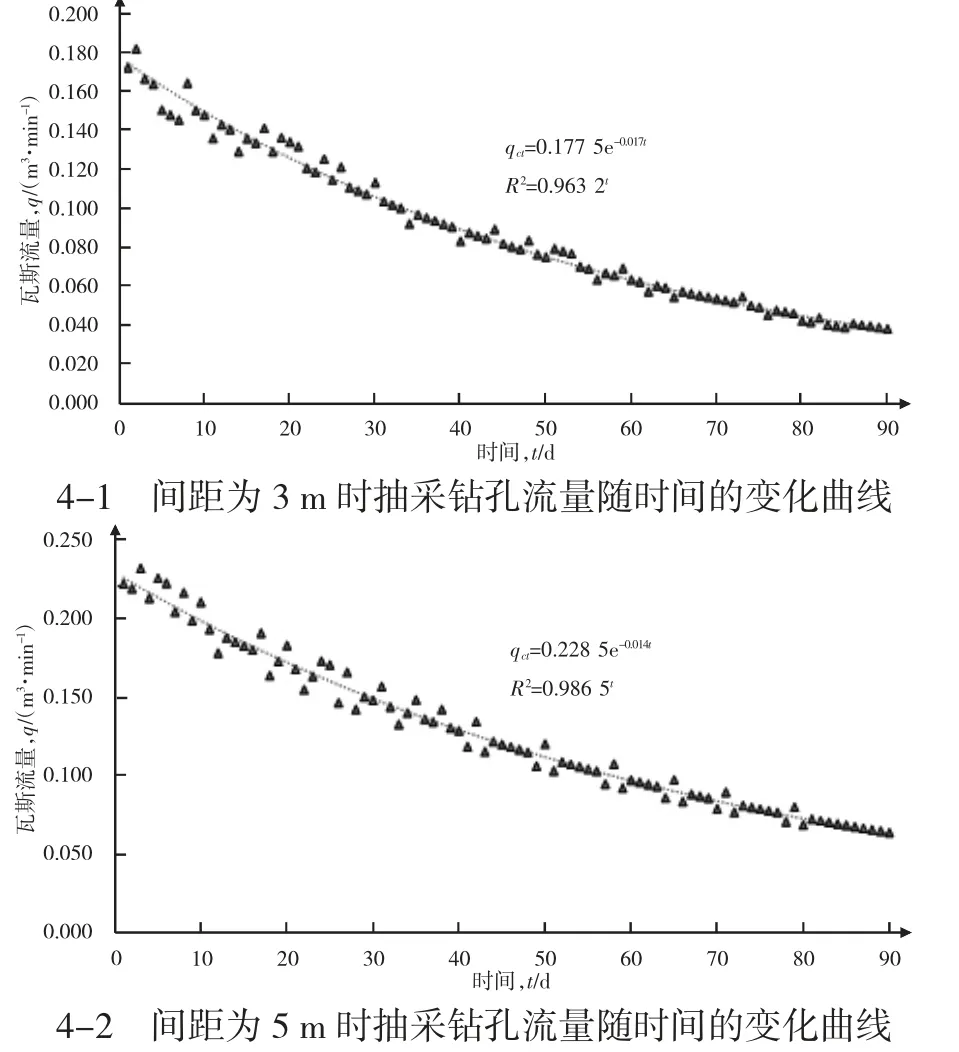

为有效验证瓦斯抽采效果,在原始煤体中施工数组不同间距的瓦斯抽采钻孔,并对与现场施工的抽采钻孔周边瓦斯环境最接近的中间部分钻孔的瓦斯相关参数进行考察。结果如图4 所示。

图4

从不同钻孔间距的瓦斯流量与时间关系可以看出:不同间距抽采钻孔瓦斯流量都随着抽采时间的增加而成负指数关系衰减,抽采时间越长,瓦斯抽采流量越小;抽采钻孔间距越小,瓦斯抽采流量衰减系数越大,说明在相同面积煤体、相同抽采时间、相同原始煤层瓦斯含量条件下,钻孔间距越小,抽采后瓦斯含量降的越快。

3.2 有效抽采半径效果考察

根据分析得到不同间距钻孔瓦斯预抽率与时间函数关系式和煤层抽采达标时瓦斯预抽率η 大于49.33%[3],即工作面瓦斯预抽率必须能够达到目标值49.33%时才能抽采达标。综上所述得出钻孔的抽采半径,在原始瓦斯含量为11.12 m3/t 的条件下,矿井工作面预抽90 d 的合理钻孔间距为3 m,有效抽采半径1.5 m;预抽100 d 的合理钻孔间距为4 m,有效抽采半径为2 m;预抽120 d 的合理钻孔间距为5 m,有效抽采半径为2.5 m;预抽160 d 的合理钻孔间距为6 m,有效抽采半径为3 m。

4 结论

通过对底抽巷层位以及钻孔布置的研究,得出以下结论:

1)赵庄矿底抽巷层位布置在3 号煤层下方7~9 m处比较合适;

2)通过试验测定得出钻孔的抽采半径,工作面预抽90 d 的合理钻孔间距为3 m,有效抽采半径1.5 m。预抽100 d 的合理钻孔间距为4 m,有效抽采半径为2 m;预抽120 d 的合理钻孔间距为5 m,有效抽采半径为2.5 m;预抽160 d 的合理钻孔间距为6 m,有效抽采半径为3 m。