翻转机回转轴结构的优化

——以商用空调机的换热器生产下线为例

金 毅,穆荣生,赵 顺

(1.中船重工鹏力(南京)智能装备系统有限公司 总体部,江苏 南京 210000;2.南京工业大学 机械与动力工程学院,江苏 南京 211816)

0 引言

商用空调换热器模组是商用空调的主要部件。生产空调换热器模组需要部件装配流水线实现调运、输送、装配、翻转等操作。翻转机在装配线中能够满足空调换热器模组的翻转要求,并能安全、有效、平稳地改变其位置或姿态[1],方便操作工对换热器模组进行吊运到总装线的空调器底盘上。翻转机回转轴作为翻转机关键承载部件,在设计过程中尤为关键。前人在解决翻转机可靠性通常是采用有限元的方法,对翻转机关键零件在典型工况下进行静力学结构分析,进而进行结构上的优化,从而解决翻转机的设计可靠性要求[1,2]。考虑到翻转机回转轴在实际应用场合对其强度的基本要求。针对翻转机主轴可靠性难达要求的问题,在静力学分析基础上并参考应力云图的结果提出了一种优化方案,实现翻转机回转轴优化设计的目的。

1 翻转机整机及回转轴设计

1.1 翻转机整体设计方案

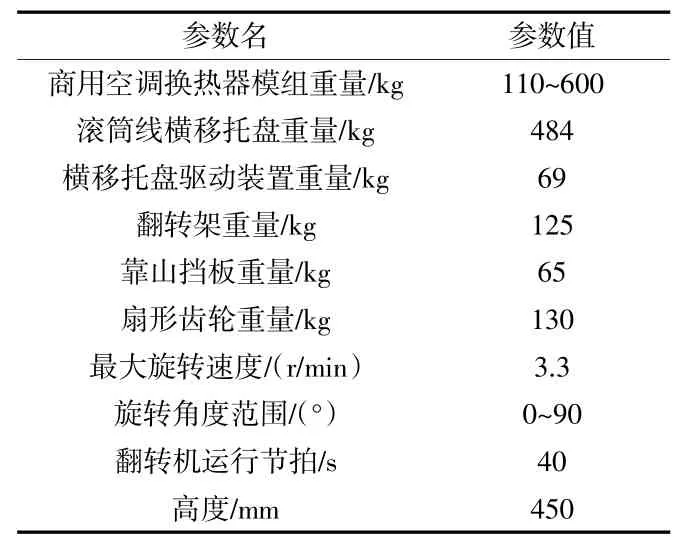

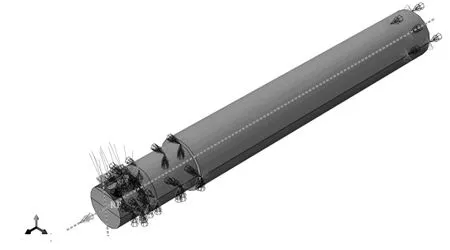

商用空调冷凝器模组下线翻转机如图1 所示。其三维结构如图2 所示。该翻转机采用双齿轮驱动翻转的结构形式。其结构原理为中空轴型带刹车减速机直接驱动主轴带动两个小齿轮驱动回转轴上的两个大扇形齿轮进行翻转机的翻转,翻转角度从水平翻转到90°翻转机的结构参数见表1。

表1 商用空调换热器模组下线翻转机结构参数表

图1 翻转机实物图

图2 翻转机三维结构示意图

1.2 翻转机回转轴结构设计

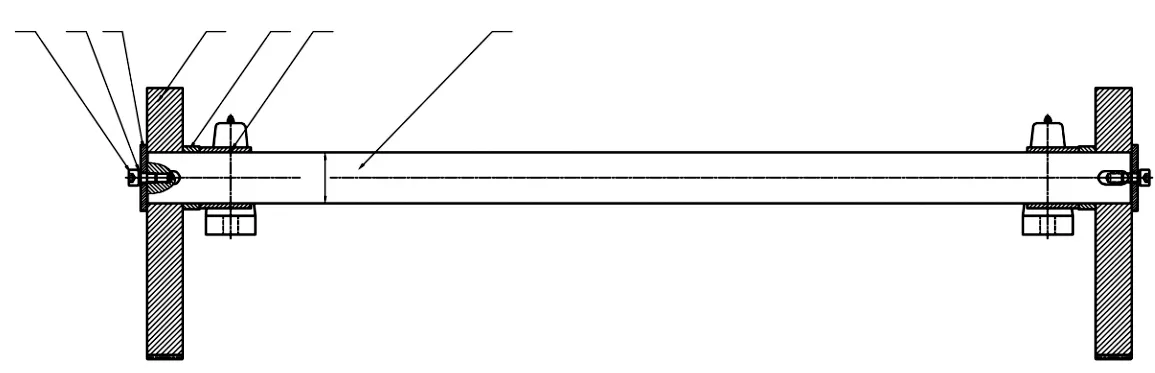

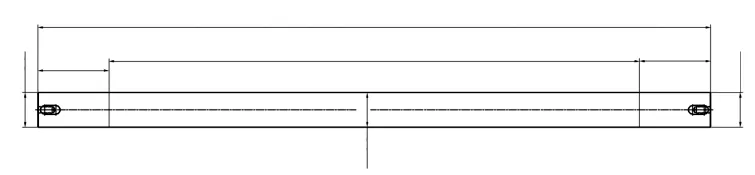

翻转机的结构及参数,翻转机回转轴如图3 所示,采用轴肩定位方式。参考《机械设计手册》[3],键槽宽度应根据轴径大小设计。轴采用45#钢材料,参考材料手册[4],其室温条件下的性能参数见表2。

图3 翻转机回转轴零件图

表2 45#钢材料性能参数表

2 翻转机回转轴有限元计算

2.1 有限元模型建立

把翻转机回转轴三维模型导入到ABAQUS 有限元软件,为提高网格划分的质量及有限元计算效率,把倒角、圆角、螺纹孔等工艺结构进行了简化。同时,考虑到翻转机回转轴的所受载荷及结构对称,为进一步简化计算选用一半的模型。将其设置表2 材料属性。划分网格的可分为3 个环节:定义单元属性、定义网格控制、生成网格[5]。本研究的翻转机回转轴均采用六面体实体单元C3D8R,该实体单元具有一定弹塑性应力应变计算能力[6]。对分析结果影响不大的部位,如远离危险截面的回转轴截面,网格划分较粗;相反,应力集中区域如回转轴的键槽,则对网格进行了细化,以保证有限元计算结果的精确性。最后再划分成六面体类型后采用ABAQUS 实体单元自动划分网格,软件会根据部件的结构外形完成自动划分。建立的翻转机回转轴有限元模型如图4 所示。该模型共有288926 个节点、275530 个单元。

图4 翻转机回转轴有限元模型示意图

2.2 约束设定

该回转轴主要在各轴肩处设置Z轴方向的面约束;在轴承支撑面设置轴承约束;由于回转轴同时承受了扭矩作用和对称的拉压弯矩作用,因此在回转轴的对称中心界面设置Z方向的位移及转角固定约束。回转轴整体约束设置如图5 所示。

图5 翻转机回转轴约束示意图

2.3 载荷设定

由表1 可知,该设备设计承载范围为110 ~600 kg,为确保静力分析能够实现所有额定载荷内工件的安全翻转,选取600 kg 商用空调换热器模组作为力学分析研究对象。在翻转机工作的过程中翻转机由三相鼠笼式电动机驱动,通过驱动齿轮带动从水平旋转到垂直状态。翻转过程中翻转机受力如图6 所示,翻转角为θ,其取值范围为(0 ~90°);G1表示商用空调换热器模组的重力;G2表示滚筒线横移托盘的重力;G3表示横移托盘驱动装置的重力;G4表示翻转架的重力;G5表示靠山挡板的重力;G6表示靠山挡板的重力;Fn表示翻转机的驱动力;Fx、Fy分别为翻转机回转轴的x、y方向支撑力。

图6 翻转机力学分析图

在翻转机翻转过程中,其运动遵循匀角加速运动-匀速运动-匀角减速运动的变化[7]。根据表1 参数,从0° ~90°的翻转过程中,加速、匀速和减速的用时分别为0.3 s,4.25 s 和0.3 s。则可得启动及制动期间翻转机角加速度α为1.15 rad/s2,亦可求出在1 个运动周期内商用空调换热器模组的角速度随时间和角度变化,如图7 所示。角速度可由(1)计算得出。

图7 翻转机角速度随时间及角度变化图

在翻转机运行过程中,各系统部件除了重力,还在旋转轨迹的切向和法向分别收到惯性力和向心力的作用。为简化方程,此处设各部件质量为mi,质心到O点的距离为li,质心到O点连线与水平线夹角为θi,则可建立翻转机力学的平衡方程如式(2)所示。计算得Fx、Fy、Fn大小随转角变化如图8 所示。

图8 翻转机驱动力及支撑力变化图

翻转机回转轴剪力计算式[8]:

翻转机回转轴所受扭矩:

由式(3)(4)可计算得到回转轴所受载荷随转角的变化,如图9 所示。回转轴在启动及制动过程中所受剪力及扭矩都较大,而翻转机在平稳运行过程中所受载荷较小。当θ为0°时翻转机处于启动工况下,此时FS= 25.05 kN,TS=12.20 kN·m;当θ为90°时翻转机处于制动工况,此时FS=45.15 kN,TS=-8.95 kN·m。由于无法直观比较哪种工况更为危险,因此下文在ABAQUS 有限元软件中在不同分析步中分别进行计算并加以比较。

图9 翻转机回转轴所受载荷变化图

该回转轴主要在齿轮轴孔受力面受到剪切力FS/2的压力作用;在键槽面传递驱动轮的扭矩,在仿真中设置参考点RP 耦合施加转矩面,将转矩TS施加于参考点上。回转轴所受载荷设置如图10 所示。

图10 翻转机回转轴载荷示意图

2.4 有限元计算结果

翻转机回转轴Mises 应力云图,如图11 所示。通过图11 可看出启动及制动两种工况下回转轴在键槽底部薄弱处及轴肩处均有应力集中现象。启动工况下最大应力达到了308.7 MPa,制动工况下最大应力达到了228.0 MPa,因而启动工况下回转轴更易被破坏。由表2 可知,若取安全系数为1.5,则启动工况下回转轴的最大应力超过屈服极限,所以,在实际工况中回转轴并不满足产品的强度要求。下文将针对本翻转机产品的回转轴进行改进和优化,降低其最大应力使其满足强度要求,延长其使用寿命并改善工艺。

图11 翻转机回转轴Mise 应力云图

3 翻转机回转轴优化方案讨论

3.1 优化设计方案

通过前面的仿真分析结果可初步判断翻转机回转轴危险点是由于键槽及轴肩采用的设计造成应力集中导致的,所回转轴改进的基本方案就是先将轴径加大,再同时采用端面压板配合定位挡圈用以代替支撑面的轴肩定位。优化方案轴系设计部件装配如图12 所示,这样的优化方案可以避免应力集中风险同时也能降低零件制造工艺成本。

图12 翻转机回转轴优化方案示意图

基于图3 的原零件图尺寸及优化基本方案,将回转轴轴径从80 mm 增大至85 mm,同时去掉回转轴的轴肩设计,参考手册将键槽大小重新根据轴径调整[3]。改进后翻转机主轴设计零件图如图13 所示。

图13 翻转机回转轴优化零件图

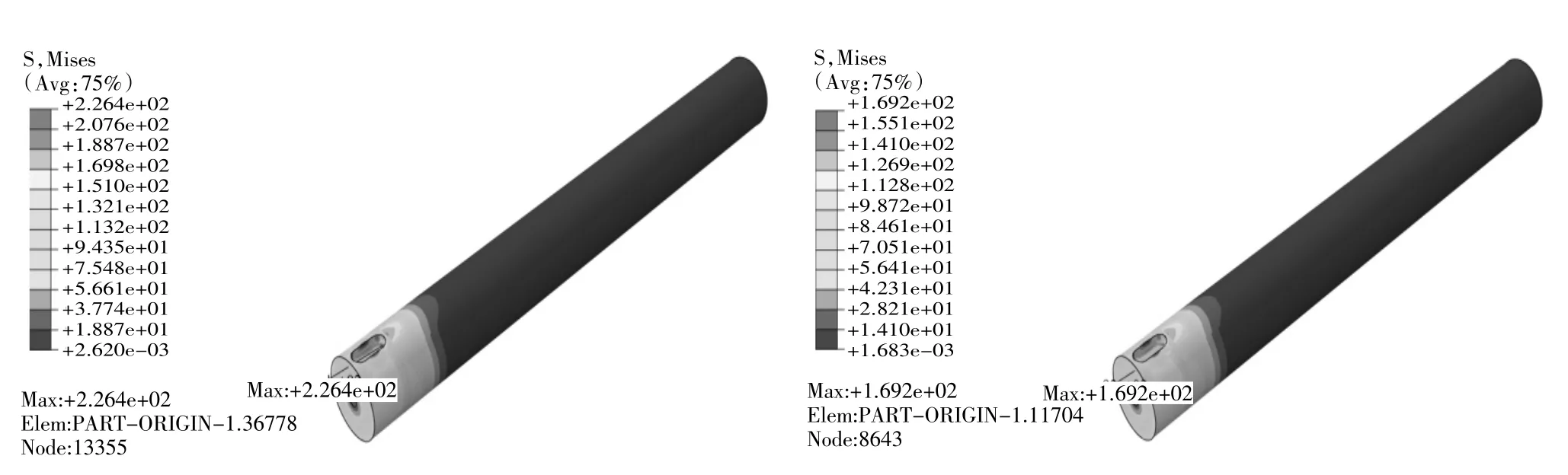

3.2 优化计算结果

对改进后的模型进行有限元分析,按照之前的边界条件进行加载,依据同样方法进行计算。ABAQUS的计算结果见图14。图14 显示:启动工况下最大Mises 应力降到了226.4 MPa,制动工况下最大Mises应力降到了169.2 MPa。其安全系数一般取1.5,启动工况与制动工况下回转轴的最大应力都小于45#钢材料的屈服强度。经过计算分析,优化方案的最大应力从308.7 MPa 降到了226.4 MPa,由此可见,优化方案是可行的,可作为本商用空调冷凝器模组下限翻转机产品的回转轴实际改进方案。

图14 翻转机回转轴优化方案Mise 应力云图

4 结语

商用空调机换热器的生产线的重要组成之一是翻转机,其作用是在生产线上将工件翻转成一定角度以改变产品姿态转入下一工序或方便组装。翻转机需要经启动、平稳运行、制动三个工序,各工序均承受各部件的重力、惯性力、离心力的荷载。在翻转机运行中承受了整机的载荷是回转轴,该轴属于易损伤关键零件。以某商用空调换热器模组生产线的翻转机的回转轴为研究对象,对回转轴进行了结构优化。通过建立翻转机的力学分析模型并基于翻转机结构参数计算出回转轴各回转角度下所受的剪力 与扭矩 的大小,进而分析了回转轴约束及载荷的设置方法;然后,选取最危险的启动工况与制动工况,分别利用ABAQUS 有限元软件对翻转机主轴进行静力学分析,得到了两种工况下的Mises 应力为308.7 MPa,制动工况下最大应力为228.0 MPa,回转轴在安全系数为1.5 时启动工况不满足强度要求;最后,为避免回转轴应力集中提出一种新的回转轴设计方案,在满足要求的同时降低了回转轴制造工艺成本。