工程机械结构件涂装线规划设计与应用

吴佳春

(广西柳工机械股份有限公司,广西 柳州 545007)

0 引言

随着国家工业化的进程,工程机械产业近十几年来一直持续快速发展,为国家的建设做出了重要贡献。涂装是工程机械生产的一个重要过程,随着国家的蓝天保卫战的落实,对涂装线的VOCs 排放提出了更高的要求,客户对产品的外观要求也不断提高。要满足规定的排放要求及不断提高涂装表面质量,就必须有相应的涂装设备进行支持。涂装车间设计包括工艺设计、设备设计、建筑及公用等,工艺设计贯穿整个涂装车间的项目设计,工艺设计的优劣直接影响涂装和制品的品质,对生产效率和涂装成本产生重大影响[1]。因此,在设计涂装线的时需要从涂装工艺方法、涂装生产工艺、涂装设备能力、安全环保方面考虑,选择最适宜的工艺和设备。

1 工艺方法设计

现有工程机械产品涂装主要采用的工艺方法有:粉末工艺、水性漆工艺、高固低粘漆工艺、油性漆工艺、电泳漆工艺,但每种工艺都有其特点。

1.1 工艺方法分析

(1)粉末工艺:粉末涂料由于不含溶剂,对环境基本无污染[2],是目前最为环保的涂料,其主要优点是无VOC(挥发性有机化合物)排放、无油漆废水排放、无废漆渣排放、喷涂操作技能要求低。其主要缺点是烘烤固化温度高、换色难度大、磕碰瑕疵修补难;粉末工艺一般适用薄板及中厚零件,不适用于非金属零件、液压元件、材料板厚度差异较大的零件混线生产。

(2)水性漆工艺:水性涂料是目前较为环保的涂料,是替代油性涂料的主要产品。其主要优点涂料VOC 含量低,生产过程中可降低VOC 的排放;主要缺点是施工环境温度要求高、存储环境有温度要求、涂层干燥速度较慢、溶于水的涂料废水处理难度相对高、涂料使用成本相对高;水性漆工艺可代替现有的所有油性漆工艺的涂装。

(3)高固低粘漆工艺:高固低粘漆属于油性漆的品类,涂料降低了VOC 的含量及使用量。其主要优点涂料VOC 含量比一般油性漆低,旧油性漆涂装线不需要改造就可以直接使用;主要缺点:涂层干燥速度较慢、施工难度比普通油性漆高。高固低粘漆工艺可代替现有的所有油性漆工艺的涂装。

(4)油性漆工艺:油性漆是现阶段涂层性能级施工性能较高的涂料。其主要优点施工性能、涂装质量好;主要缺点VOC 的含量高,对环境空气污染大;油性漆工艺是目前工艺最成熟的工艺。

(5)电泳漆工艺:电泳一般是作为底漆来使用。其主要优点是防腐性能优异、水性电泳漆VOC 含量低、生产效率高;主要缺点涂层干燥温度高、需要配备电泳槽及专有配套电泳设备、不适用于有排液不畅及内腔多的工件。

1.2 工艺方法选型

本次策划结构件零件板厚差异较大、零件外形尺寸大小差异大、零件重、颜色种类多、涂层外观质量需求不一致,综合以上条件与结合国家环保要求最终涂装线选择按水性漆工艺进行设计。

2 水性漆涂装线工艺设计

在选择了合适的涂料体系后,便应按照规定的技术要求,选择合适的施工工艺和施工设备,把涂料涂覆在被涂物的表面上[2]。本次策划选择了水性漆工艺,结合水性漆工艺技术要求从节拍设计、工艺流程、工艺时间三个关键方面进行规划描述。

2.1 涂装线节拍设计

节拍是根据涂装生产设计纲领和生产的工作时间进行设计,即每年安排生产的总时间除以涂装计划生产的总量得到生产节拍,一般情况下生产时间取90%上班时间为有效利用时间;例如:250 天/年×2 班/天× 8h/班× 60min × 90%/挂数= 节拍时间。

2.2 涂装线工艺流程设计

工艺流程的选择需要根据产品的特点、涂料体系的工艺要求、产品涂装的质量要求等方面来选择;根据规划产品特点、水性涂料的工艺要求本次规划涂装工艺流程为:上件→拋丸→清砂→下线→检查→上线→表面除油/清理→预热→喷底漆→闪干→烘干→强冷→刮腻子→腻子烘干→腻子自冷→打磨、清洁→焊缝打胶→预热→喷面漆→闪干→烘干→强冷→下线→检查修补。

2.3 涂装线工艺时间

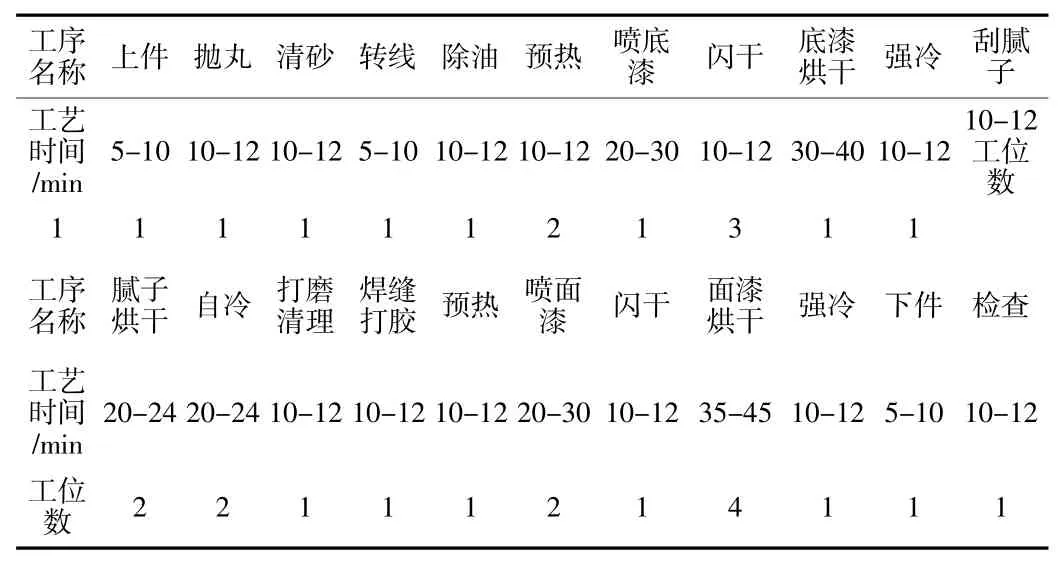

工艺时间是各工序需求的时间,工艺时间≤节拍时间×该工序的工位数,这样才能满足规划的生产纲领要求;本次设计节拍时间为12 min,节拍时间满足各工序的工艺时间要求,见表1。

表1 工艺时间

3 涂装线设备设计

在进行涂装车间设计的工作中,要正确体现国家的技术、经济各方面方针政策;要求产品产品涂装工艺合理,采用的技术先进、可靠、安全[2]。根据规划的工艺流程,结合工厂的实际布局情况,在涂装线设备设计时重点对输送设备、抛丸设备、喷漆室、涂层固化、环保设备、涂装线控制关键设备进行设计阐述。

3.1 输送链设备设计

全线配置22 组车,每组小车配2 台环链电动葫芦,采用两车型双驱动载物车,下挂环链葫芦,葫芦链钩吊挂吊具的结构,即两台主车用柔性梁连接,小车下各挂一台环链葫芦;每组小车有2 台带动力的小车组成,小车配2 台环链电动葫芦,环链葫芦工作时的起升高度约为4 m,环链电动葫芦的起升速度为单速4 m/min。自行葫芦输送系统配备有手动+自动两种控制方式,手动时可同时上升、下降,或者前后葫芦单独上升、下降及放车按钮,满足操作工位的上下、前倾、后倾、放车等操作需求;在无人操作工位则按工艺需求时间进行行走、停留。

3.2 抛丸机设备设计

抛丸室体主体使用厚度进口8 mm 的扎制X120Mn12 耐磨钢板整体制作,在抛丸器直接抛射面悬挂厚度为进口15 mm 的可更换的X120Mn12 耐磨钢板进行保护。抛丸室安装有16 个带变频控制的抛丸器,抛丸器轴承的润滑采用进口自润滑油罐,从而无需人工注油脂工作,避免了人工注油脂的遗忘而导致轴承发热与烧毁。室体顶部行走平衡梁的开口处设有密封装置,均采用迷宫式密封结构,防止钢丸飞溅至室体外。清理室室体采用厚度5 mm 厚的钢板焊接而成,室体内部地面铺设栅格板,钢丸可以透过栅格板落入下方收集装置,并进入丸料循环系统。室体的侧面设有吸风口,除尘风口的设计本着“上送、下吸、上排”的原则,在室体顶部设补气口,室体的侧面设有吸风口,空气流自上而下使含尘气流尽量向下部积聚并带走尘埃,以增加操作人员的能见度。清理室体顶部与侧面设有LED 灯以保证室内充足的亮度。料仓上安装有高中低料位传感器,可实时检测料仓,在抛丸机工作丸料不足时将自动补充钢丸。除尘系统采用袋式脉冲除尘器,达到废气排放浓度≤30 mg/m3,排放烟囱高度20 m。抛丸后工件表面最终达到除锈等级≥Sa2.5,无可见的铁锈、氧化皮和涂料涂层等附着物,表面显示均匀的金属色泽的要求。

3.3 干式喷漆室设计

干式喷漆室由室体钢结构立柱为200 mm ×200 mm × 8 mm 的方管,室体板上部用岩棉夹芯板制作。喷漆室内与水性漆接触部位的钢板及型材采用1.5 mm 厚SUS304 不锈钢制作。室体地面采用镀锌格栅板。工件出入口处有自动对关门。观察玻璃窗采用5 mm 钢化玻璃,灯光照明大于800 lx,四扇人员出入门,每扇门的玻璃窗外设有停电应急指示灯。喷漆房内设有可燃气体浓度报警装置,当可燃气体浓度超过设定值时,自动报警。室内断面空载风速按0.5 m/s 进行设计,喷漆室漆雾采用折流式漆雾捕集箱过滤后送入VOC 处理设备中进行尾气处理。

折流式漆雾捕集箱结构:漆雾捕集箱的外壳由高强度硬纸板和纸护角制作,整个外壳的强度需满足搬运和漆雾捕集工况的需要。漆雾捕集箱内部有两段组成,分别是漆雾捕集段和终过滤段。漆雾捕集段位于漆雾捕集箱的入口端,终过滤段位于漆雾捕集箱的出口端。漆雾捕集段的作用是捕集绝大部分的漆雾,终过滤段用来全面拦截剩余的微量漆雾。漆雾捕集段包含数个漆雾捕集单元,漆雾捕集单元为弯折状结构,由纤维材料做成,两个漆雾捕集单元之间并行布置且其间设置有空隙。弯折状的漆雾捕集单元及相邻的漆雾捕集单元之间形成的弯折的空气流动通道的科学布局,使漆雾捕集段形成一个立体的漆雾捕集容纳空间,对漆雾的捕集容纳能力极大,分离效果好。终过滤段为一层平铺的玻璃纤维毡,采用玻璃长纤维、以非织物方式制成,玻璃纤维为渐密式的布局。

3.4 涂层固化设计

烘干室采用三元体天燃气燃烧间接加热和热风循环方式升温,入口、出口处采用自动对开门。炉膛采取耐高温不锈钢板(310S)制作,换热器采取304 不锈钢管制作。烘干温度在80 ~100 ℃。采用低氮比例式燃烧机,NOx <90 mg/N·m3。第二个工位增加仿形红外加热,以满足冬天工件快速升温需求;热风循环系统采用两侧送风、上回风方式。主送风管采用对称设计,保证炉内温度场的均匀。循环风机采用耐温防爆离心风机,噪音≤85dBA。风机开,则燃烧器开,燃烧器关则风机延时关闭等安全连锁。烘干室应安装超温报警装置,温度超过设计值时应能及时报警并自动切断热源。烘道温度通过数显控温仪与设定温度值全自动控制,烘干炉热风循环量为3~4 次/分钟。烘干室产生的废气送入VOC 处理设备中进行尾气处理。

3.5 安全环保设备功能设计

活性炭吸附+催化燃烧装置:含挥发性有机化合物的废气经风机的作用,经过活性炭吸附层,有机化合物被活性炭特有的作用力截留在其内部,达到非甲烷总烃排放浓度≤80 mg/m3[3],满足排放标准的洁净气体排出;经过一段时间后,活性炭达到饱和状态时,停止吸附,此时挥发性有机化合物已被浓缩在活性炭内。启动催化净化装置内设加热室加热装置,进入内部循环,当热气源达到有机物的沸点时,有机物从活性炭内跑出来,进入催化室进行催化分解成CO2和H2O,同时释放出能量。利用释放出的能量再进入吸附床脱附时,此时加热装置完全停止工作,有机废气在催化燃烧室内维持自燃,尾气再生,循环进行,直至有机物完全从活性炭内部分离,至催化室分解。活性炭得到了再生,有机物得到催化分解处理。

活性炭吸附+催化燃烧装置的净化效率在80%~90%;处理的废气温度不宜超过35 ℃、浓度不高于250 mg/m3;催化剂和活性炭使用寿命一般在1-2 年以上,设备正常工作使用寿命达10 年以上。

高压汽水雾灭火系统:消防系统由烟感、温度探头、报警系统、信号系统、喷淋(汽水雾)系统、管路系统、泵站、控制系统组成。主要对喷漆室、补喷室、调漆间、活性炭吸附箱进行消防监控与防护;每台设备均设有温度(烟感)探头,一旦发生火灾,立即报警,关闭设备进出口风阀,关闭天然气及压缩空气供应,关闭大门实施喷雾动作。

3.6 中控管理功能设计

中控系统采用Siemens Wincc7.4 组态。中控计算机配置多屏显示卡,可实时将各个运行系统投影到多台大屏幕液晶电视上,整条生产线运行状态一目了然、清晰,本涂装线配置1 台60"大屏幕液晶电视,其中控制室1 台,中控计算机放置在中控室。计算机配有UPS 不间断电源,在软件上具有断电后智能恢复控制的功能。在在线状态下可查看三年来已运行过的各种历史数据。设有摄像头,便于监控,监控系统设在中央控制室。中控系统具备以下功能:工艺设备监控、自行葫芦送监控、工艺温度监控、工艺时间监控、能耗监控、报警历史记录、数据报表管理、设备的运行状态监控、现场状况视频等。

4 结语

涂装工艺设计贯穿整个涂装线的项目设计,工艺流程设计、设备保证能力设计的优劣直接对涂装生产过程的安全、环保、效率、质量、成本均产生重大影响。根据产品特点选择合适的工艺方法,设计与之适宜的工艺流程;再结合车间场地、当地法律法规要求选择最适宜、经济、高效、安全、稳定的涂装设备来保证工艺过程的稳定性,以达到经济、环保、高效、高质的涂装生产需求。