HTST智能灭菌系统在啤酒生产中的应用

张冠坤

摘 要:人们对于食品的要求越来越高,产品生产厂家需要严格控制生产的整个过程,利用优质可靠的生产设备完成高品质产品的生产。灭菌系统作为整个生产系统中的重要组成部分,对工业无菌产品生产起到至关重要的作用。本文依据高温瞬时杀菌的研究背景和市場前景,分析了高温瞬时灭菌的特点和经济意义,以期为相关人员提供参考。

关键词:高温瞬时灭菌;灭菌系统;啤酒生产

Application of HTST Intelligent Sterilization System in Beer Production

ZHANG Guankun

(Shandong Miyou Machinery Co., Ltd., Jinan 250000, China)

Abstract: people have higher and higher requirements for food, which requires product manufacturers to more strictly control the whole production process and use high-quality and reliable production equipment to complete the production of high-quality products. As an integral part of the whole production system, sterilization system plays a vital role in the production of industrial sterile products. According to the research background and market prospect of high temperature instantaneous sterilization, this paper analyzes the characteristics and economic significance of high temperature instantaneous sterilization, in order to provide reference for relevant personnel.

Keywords: high temperature instantaneous sterilization system; sterilization system; beer production

1 研究背景

高温瞬时杀菌(High Temperature Short Time,HTST)工艺在国内的啤酒行业的应用处于兴起阶段,但在国外的酒精类饮料生产消费大国,如德国、美国、法国等国家,高温瞬时灭菌工艺已经广泛应用。对比传统的隧道式杀菌机,两种灭菌方式有着本质的不同,传统的隧道式巴氏杀菌机将水加热至60~

70 ℃,然后利用热水的热能加热瓶装或灌装啤酒,维持20~30 min,从而实现杀菌的目的。高温瞬时杀菌的灭菌方式是在酒液灌装前,通过间壁式的换热装置,通过高温水与酒液进行换热,通过短时的温度更高的灭菌过程实现酒液的工业无菌,而后再进行灌装和包装。

2 市场前景

大型啤酒厂节能降耗、环保压力以及成本压缩的内在需求;产品同质化严重,大型啤酒厂迫切需要扩充产品线。异质化产品的出现需要更高要求的杀菌形式;原麦汁浓度回升。消费市场对现有的工业化啤酒认可程度越来越低,大型啤酒厂开始推出新鲜的原浆啤酒,仅能通过瞬时杀菌来保证酒液的酿造风味和包装特点。啤酒酿造行业的很多数据显示出了特色啤酒包装小型化和特异化的趋势,既可以体现啤酒酿造文化,又可体现啤酒产品的卫生和安全。今后的发展趋势是特异化包装的啤酒产品的生产比例将稳步上升,特别是PET瓶的广泛应用,更加顺应了这一趋势。小型精酿啤酒厂存在灭菌需求,同时又受规模限制,大型杀菌釜匹配困难,旧有的杀菌形式难以满足精酿啤酒市场对口味品质的追求。

3 杀菌形式对啤酒品质的影响

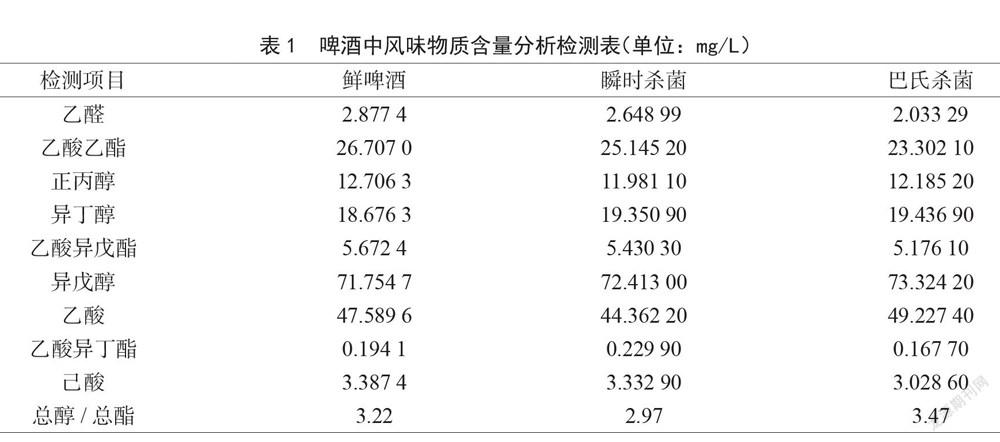

啤酒中的挥发性酯是啤酒香气的来源。由表1可知,传统灭菌方式的灭菌时间较长,使灭菌后的酯类物质含量显著降低,而采用高温瞬时灭菌的生产方式将会明显减少脂类物质损失。这是由于传统的巴氏灭菌将会提高灭菌值,将会使啤酒损失更多的风味物质。

4 高温瞬时灭菌的特点和经济意义

4.1 项目主要研发内容及解决的关键技术

机组应具备自动操作功能,能够对PU值进行设定,可按照设定完成CIP功能;系统可实现灭菌过程的运行曲线,整个工作过程都可以被记录。机组可根据客户的不同要求、物料的不同情况,适当选配板式换热器或者管壳式换热器。高温瞬时杀菌机组以完善的安全技术文件作为支撑,安全性能更高,这也是灭菌机组的一个竞争优势。机组集成灭菌值计算及全自动控制,CIP/SIP自动清洗,专门开发啤酒PLC软件,实现不同物料不同杀菌强度控制。

4.2 主要技术创新之处

灭菌机组采用卫生设计(全排空设计),具备换热压力监测的功能,消除交叉污染风险,增压泵可对物料增压,保证产品质量安全与品质;专门开发的啤酒PLC软件可实现全自动运行,物料自动回流,内置CIP自动清洗;控制系统可以进行准确的灭菌值控制,实现不同物料不同杀菌强度控制;机组控制安装成本最小,安装方便,占地面积小,易于维护;加热器的换热形式灵活多变,高效节能;灭菌系统可通过触摸模拟界面进行交互式人机控制;控制系统采用模块化设计,模块易于扩展增容改造;机组设置了CIP系统,设备实现自清洗;系统运行成本低,运行成本仅为隧道式杀菌系统成本的20%~30%;灭菌时,物料加热均匀,不存在冷核,杀菌彻底[1]。

4.3 达到的经济指标

目前,国内大、中型啤酒厂普遍是36 000瓶/h的灌装线,基本都采用隧道式灭菌的方式,占地面积巨大,能耗较高。采用高温瞬时灭菌单元进行啤酒灭菌,将会极大地缩小占地面积,一套处理量为25 t/h

灭菌单元体积约为3.5 m×3 m×1.8 m,每小时耗蒸汽量仅为传统隧道式灭菌的20%~30%,节能效果明显。此外,高温瞬时杀菌系统能够保证商业无菌,有效地保证了啤酒的品质。

针对650 mL/瓶、20 000瓶/h的包装生产线来说,传统隧道式杀菌蒸汽耗量为1 200 kg/h,高温瞬时杀菌工艺的蒸汽耗量为210 kg/h;灭菌过程不需要大量的水参与,只有清洗和酒头引水,不需要大量水的循环,可节水5~7 t/h;高温瞬时灭菌可以避免大量灭菌水循环带来的电力损耗,可节约电力

30 kW/h。隧道式巴氏灭菌过程中会有大量的瓶装啤酒由于加热而产生爆瓶现象。一般情况下,巴氏杀菌会有0.85%左右的破瓶率,这样也会产生相当数量的酒损。因此,对于年生产20万kL的啤酒企业来说,每年产生的啤酒损失为1 000~2 000 t,损失玻璃瓶数量约为174~350万个,可回收的包装瓶以0.2元/个计算,成品瓶装啤酒每千升出售价为1 500元计算,每年造成的损失为184万~368万元。

由表2可知,高温瞬时杀菌工艺的应用,相比于传统巴氏杀菌工艺,能够节省大量能源。其蒸汽用量、耗水量都低于于巴氏杀菌的生产工艺。高温瞬时灭菌工艺是在酒业包装前就完成了灭菌过程,可以避免酒液在酒瓶中的膨胀爆瓶现象,有效地降低了包装物的损耗[2]。

5 主要的设备组件

高温瞬时灭菌系统中采用了高效螺旋缠绕管系列换热器以及其他形式换热器,其节能高效的特点早已被人们认可,此高温瞬时灭菌机组以此类换热器作为灭菌器进行灭菌生产,使灭菌过程可靠、节能、高效[1,3]。公司现有产品系列可满足啤酒饮料行业常规包装线物料以下几方面杀菌需求。①1~3 t/h处理量采用4 m2换热器组合。②5 t/h处理量采用6~8 m2系列换热器组合。③10 t/h处理量采用12~20 m2系列换热器组合。④25 t/h以上处理量采用20 m2系列换热器组合[4-5]。

①3段升、降温系统可以有效进行产品灭菌,使产品最终能够达到工业无菌级的要求。设备将会配置两台输送泵,一台为循环泵,一台为加压泵,能够保证灭菌后的酒液在管路中的压力始终高于未灭菌的物料管路,保证系统出现泄漏时,灭菌后的物料不会受到未灭菌物料的影响。②高效的自动控制阀门能够在接受传感器信号后于1 s内完成动作,保证温度控制的精准性,有效保证产品质量,节约蒸汽及冷却介质的用量。考虑到系统中无菌的影响,管路设计严格参照排空及无残留的要求,合理配置各组件之间的安装距离,保证生产质量。③控制系统。灭菌系统采用PLC系统精确进行编程控制,使系统能够精确控制,完成灭菌过程。

6 设备文件要求

基于制药行业药机设备的生产、应用经验。食品、饮料行业产品也需要配备完善的可追溯认证文件,有效地保证了设备产品的使用质量。可提供的可追溯资质文件一般包含验证主计划、车间验收文件、质量风险评估、安装确认文件、风险分析表格、运行确认文件、功能设计说明、企业标准、设计确认文件、检验报告及工厂验收文件[5]。

7 结语

HTST高效灭菌机组是一款技术成熟的啤酒、饮料行业的在线灭菌设备。机组系统内配置了高效的换热组件、洁净输送设备、高灵敏的传感、反应设备,以及逻辑严谨的控制系统,系统可以完成高效、安全的灭菌过程,实现自清洗过程,保证系统清洁;合理的系统组件选配使系统安全稳定运行,节能高效;全面准确的文件支持可以保证客户通过验证,帮助生产。综上所述,机组能够成功应用于液体产品的在线灭菌并实现工业无菌。

参考文献

[1]张利,李友荣.“十三五”普通高等教育本科规划教材换热器原理与计算[M].北京:中国电力出版社,2017.

[2]吴思方.发酵工厂工艺设计概论[M].北京:中國轻工业出版社,2005.

[3]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.压力容器:GB 150—2011[S].北京:中国标准出版社,2011.

[4]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.热交换器:GB/T 151—2014[S].北京:中国标准出版社,2014.

[5]周广田,聂聪,崔云前,等.啤酒酿造技术[M].济南:山东大学出版社,2004.