MES系统在热轧扁钢车间质量管理中的应用

方 震,卢 刚,梅忠琴

MES(Manufacturing Execution System)即制造企业生产过程执行系统,是一套面向制造企业车间执行层的生产信息化管理系统,其优点是人员、生产、质量、管理集成在一起,将信息技术、管理技术和制造技术结合,应用于产品全生产周期的各个阶段,更好实现全面质量管理(TQM),人人质量、全员参与。随着科学和技术的进步,冶金钢铁得到巨大的发展,同时市场竞争激烈,由单纯的价格竞争转变为产品品种(Product)、交货时间(Time)、产品质量(Quality)、产品成本(Cost)等方面的竞争。我公司生产的热轧扁钢是冶金钢铁型材产品之一,其生产特点为规格多、钢种多、订单量小,改规格、换钢种频繁,造成产品成本(Cost)、产品质量(Quality)、交货时间(Time)管理难度大。对此,我公司于2010年后引进MES生产执行系统,通过不断的升级完善,在生产信息的传递、生产数据的采集汇总等更加便捷,品种钢的质量管理更加高效,系统得到很好的运用,为公司打造了一个扎实、可靠、全面、可行的质量协同管理平台。

1 热轧扁钢生产管理及质量管理现状

1.1 热轧扁钢车间生产特点

热轧扁钢车间一般分为原料区、加热、轧制、精整、包装、成品区六个工序,如图1。由于规格多、定尺多、钢种多、订单量小特性,钢坯进厂、加热、轧制、精整、包装、入库及发货等工序记录多、统计报表多,需要配备的记录、统计人员多,记录和报表在填写过程中经常发生人为错误,存在数据失真现象,不利于质量追溯和改进。另外人工统计的数据样本小,不便于开展大数据分析、总结,不利于开展质量提升工作。

图1 热轧扁钢车间设备平面布置示意图

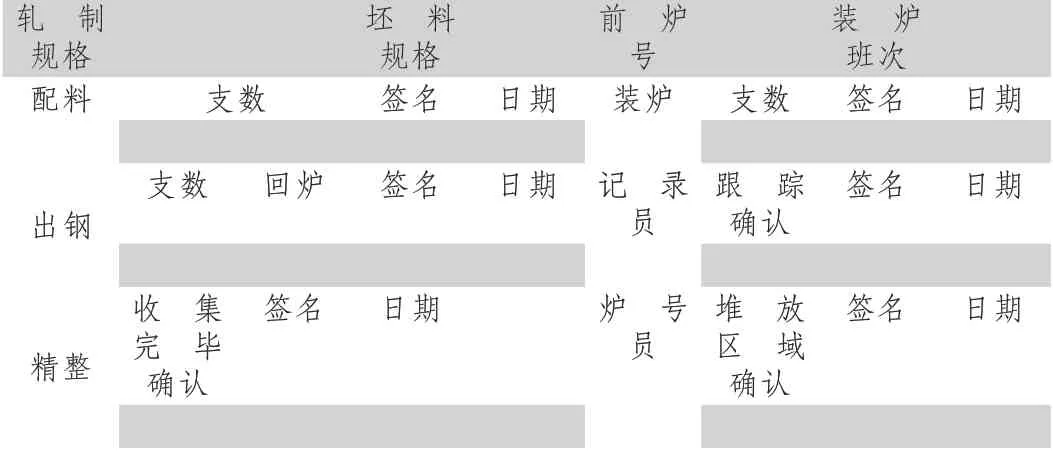

1.2 炉号质量管理现状

原来,热轧扁钢车间炉号管理流程如图2。

图2 生产工艺流程图

扁钢产品订单下发后,热轧扁钢车间从计划、生产、质量检验、产品入库等生产质量管理采用传统的管理模式,数据传递及记录都是纸质进行传递或记录,效率非常低、人工成本高。生产订单下发后,人工编排好生产计划,根据现场生产进度电话或人工到现场组织转运钢坯和编组。钢坯入炉、加热、出炉、轧制,成品材定尺剪切、过跨、检验、包装、称重、标识、入库,其过程炉号质量管理全部派专人手持《按炉送钢流动卡》逐个炉批号跟踪(如图2),防止发生混号质量事故,同时质量文件记录均由岗位工纸质记录。

从生产工艺流程图(图2)和《按炉送钢流动卡》(表1)看,热轧扁钢生产涉及的岗位多,为防止出错,配备专职炉号员炉批号跟踪,还要求每个岗位人员依次交接,确认、签名,各岗位依据生产产品的信息做好相应人工记录。

表1 《按炉送钢流动卡》记录样表

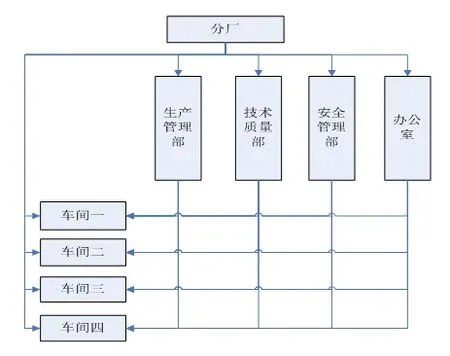

1.3 质量信息沟通现状

原来分厂、部门与生产车间管理组织结构图如图3,分厂下辖多个部门,多个生产车间,虽然采取矩阵组织结构图进行管理,但部门多,信息沟通相对不畅,尤其对质量优先的特钢生产厂,质量管理尤为重要,因此部门还是需要派专人下达到车间了解生产控制过程、质量检验过程,造成质量管理人员多,劳动强度大。针对现场质量情况生产车间采用电话方式进行汇报,有时难以描述清楚。产品质量检测结果如何,性能是否达标,综合判定是否符合国家标准要求等相关信息,不能及时传达到各级管理人员及关键岗位上,对产品的判定、入库、发货等造成很大影响,从而导致一些问题形成恶性循环。

图3 分厂、部门与车间组织结构图

1.4 质量数据统计现状

原来原料库存报表、原料消耗报表、成品材入库报表、成品材库存报表、成品材发货报表、表面检验结果等均由人工统计,输入到电脑,报表统计量大,信息传递慢,劳动强度高,且容易出错,配备了多名统计员。另外表面质量检验结果只掌握在质量管理人员手中,其他相关人员难以第一时间掌握质量信息,造成生产与质量、质量与发货脱节。

2 MES生产执行系统质量管理功能设计

2.1 MES生产执行系统工作原理

生产订单规格、钢种、定尺、客户、特殊要求等信息输入MES系统形成生产计划,热轧扁钢车间根据MES系统生产计划组织生产,通过MES系统对生产过程及产品进行判定,产品合格进行发货,MES系统进行结算。具体工作流程如图4。

图4 MES生产执行系统工作流程图

2.2 MES生产执行系统功能

用计算机实现质量系统管理,不是照搬原有的人工管理模式,而是根据质量管理的目标对现有生产流程进行优化,强调过程为核心,实现全员质量管理。从图5看,MES系统涵盖了热轧扁钢车间所有工序、所有岗位,每个岗位均实现MES系统跟踪,产生记录,最终形成热轧扁钢车间技术经济指标报表。

图5 MES生产执行系统功能树图

3 MES生产执行系统在质量管理的应用

为了降低数据记录、数据统计劳动强度,质量信息沟通顺畅,提高执行能力,提高质量管理服务水平,我公司于2010年后引进MES生产执行系统,MES执行系统运行流程图及应用效果如下。

3.1 MES生产执行系统质量管理流程

MES系统实现钢坯、生产、包装、检验四大工序跟踪、管理(如图6),每个岗位自动形成跟踪记录,实现成品材系统自动判定,实现全员质量管理。MES系统还可生成钢坯、成品材仓储垛位图,实现库房仓储可视化。

图6 MES系统质量管理流程图

3.2 炉号跟踪管理运用

整个MES系统数据、信息输入工作由MES完成,各岗位只需勾选、点击确认操作。首先,配料员在坯料充当界面完成生产订单与炉号勾选配对(如图7),MES系统将对钢坯成分、钢坯断面、钢坯定尺长度自动校验,异常进行卡阻并报警。生产过程中MES系统逐支跟踪并生成记录,各岗位人员在操作室可视化监控。最后,MES系统对各炉批记录集成质量信息,进行自动判定,并把判定信息传送给检验人员确定。

图7 MES组坯输入界面

通过MES生产执行系统平台集成了产品的钢种、规格、客户、交付时间、使用的原材料、生产标准、检验标准等信息,排产计划员根据产品订单信息在电脑中配料组批、排产,现场操作工根据MES生产执行系统信息匹配实物组织生产、检验、包装、发货。通过MES系统从钢坯入炉、加热、出炉、轧制到定尺剪切、过跨检验、包装、称重、标识,再到入库及发货实现了全员炉号跟踪管理,有效防止混号质量隐患。另外增加LED大屏,达到炉号跟踪管理可视化,便于指导现场员工按工艺要求、质量标准生产。

3.3 产品实物标识对应MES生产执行系统信息实现质量追溯功能运用

通过MES生产执行系统平台把生产的产品按钢种、规格、客户、生产班组、炉批号、重量、包装及发货标准集成到炉号牌,同时在炉号牌上打印上条形码及二维码,还可把客户特殊要求集成到炉号牌上,便于下道工序操作及检验。通过炉号牌上的信息可追溯本产品生产过程,检验及包装责任人。或通过扫描条形码或二维码,同样可实现查找本产品生产过程。

3.4 产品大数据存储及查询功能运用

通过MES生产执行系统实现按炉批号记录生产轧制信息数据、产品入库信息数据、产品质量检验信息数据、产品生产过程工艺参数数据。把每条记录按时间汇总在一起,则形成大数据库,也实现了信息数据查询功能,针对产品质量提升提供了数据支撑。

3.5 产品质量报表统计功能的运用

MES生产执行系统按炉号记录质量数据,对此设计质量报表格式,输入到系统中,系统计算机语言自动生成报表,如《生产记录报表》、《生产质量指标统计报表》、《成品材入库报表》、《成品材外观检验报表》等,便于产品质量生产信息追溯。

4 取得的效果

4.1 做到全员炉号跟踪管理

实现了全员质量管理,各个生产岗位参与到炉号跟踪管理中来,避免了有一个岗位在钢种传递过程中出现失误,带来了一错到底的连锁反应。另外在关键岗位增加LED大屏,生产信息、质量标准做到了可视化,对关键质量技术标准进行提醒。

4.2 便于产品质量追溯

通过产品实物悬挂的炉号牌信息,从MES生产执行系统平台很方便追溯产品质量控制过程,可发现生产过程中是否符合工艺标准或质量技术要求。在质量管理体系审核中,可以快速查询相关信息,为快速高效审核提供了有利的帮助。

4.3 便于产品质量大数据分析

MES生产执行系统存储了大量的生产过程工艺数据及质量数据,便于从大数据中分析出产生质量问题的规律,便于统计产品质量工序能力指数CPk值,分析产品质量所处控制状态。

4.4 降低质量数据统计劳动强度

生产记录、生产质量指标、产品质量数据均可通过MES生产执行系统形成报表,方便各个岗位、各个部门查询。若需质量记录则从MES系统中导出报表打印存档。

4.5 有利于产品质量信息传递,提高质量管控水平

扁钢生产规格多、钢种多、订单量小,改规格、换钢种频繁,钢种管理难度大,该系统能有效传递钢种、质量信息,各岗位接收质量信息更加快捷,对产品质量把控起到了关键作用。

5 结语

MES生产执行系统优化了企业质量管理模式,强化了质量过程管理和控制,达到精细化管理目的。加强了各生产岗位、各生产部门的协同办公能力,提高了工作效率。在生产调度方面,MES生产执行系统也发挥了较大作用,下达的生产计划是否按期执行,坯材是否匹配,产品发货计划是否能按期完成,顺利装车出厂,都能及时了解掌握,整个系统应用的较好。同时在成本管理、工具工装管理、设备管理方面同样具有优势。是一个扎实、可靠、全面、可行的质量协同管理平台。