钢板表面“油包”现象的机理研究与因素分析

马耿魏,王 雷

目前,国内外汽车制造、家电制造和精密仪器等大量使用冷轧、镀锌钢板。从冷轧、镀锌钢板的生产到各个地区用户的储存运输过程中,必须采取防锈措施,以保持冷轧、镀锌钢板光亮的表面质量。国内钢厂每年因为冷轧、镀锌钢板的锈蚀问题而引起的用户异议的情况时有发生,这既给企业带来经济损失,也影响钢厂产品的质量信誉及竞争力。因此冷轧、镀锌钢板的生产一般需要涂敷防锈油,以满足生产过程和储运期间的防锈要求。

防锈油是由基础油、防锈剂(又称油溶性缓蚀剂)和其他辅助添加剂组成的一种暂时性防护材料。钢板表面具有多个活性中心的高能结晶结构,极易在水、氧的存在下发生电化学腐蚀。而防锈油中的油溶性缓蚀剂是具有极性基团和较长碳氢链的有机化合物,其极性基团依靠库仑力或化学键的作用,能定向吸附在油-金属界面形成油膜保护,抗拒氧气、水分等腐蚀介质向金属表面的侵入,从而大大降低钢板锈蚀机率和速率。

钢板静电涂油作为国内外钢厂最主要的涂油方式,得到大量运用。静电涂油是靠高压静电的作用,将防锈油均匀地喷涂在钢板表面上。其工作原理为:从高压静电输出100KV的负直流高压,加在静电涂油机水平安装的上下涂油刀梁上,使刀梁和作为接地端的钢板之间产生高压静电场。从刀口夹缝中均匀流出带有负电荷的防锈油,在高压静电场中雾化并被吸附在钢板表面上,形成均匀油膜。静电涂油技术要求所使用的防锈油雾化性能好;水分含量低,在使用过程中不打火花,保证静电涂油机的安全工作;杂质少,不堵塞供油系统和喷射刀梁;粘度适中,保证钢板表面形成均匀油膜。

钢板经静电涂油机涂油的初始状态下,钢板表面油膜均匀稳定。钢板经储运、卷取再次开卷时钢板表面有防锈油油膜不均的情况,引起钢板表面局部地方油量偏多,局部地方油量偏少,因而会导致钢板表面“油包”现象的产生,影响钢板表面质量。“油包”的产生主要与钢板表面卷取挤压力、油品表面张力、毛细作用等多种因素有关。

1 “油包”的现象

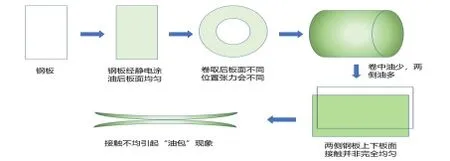

钢板静电涂油卷曲后重新打开有油膜不均现象,即在钢板两肋处出现大小不一、不规则“油包”(卷中心位置基本无此现象)。具体如图1所示。

图1 钢厂现场开卷“油包”现象

2 成因分析

2.1 机械力

钢板经静电涂防锈油后表面油膜均匀稳定,经卷曲后再次打开发现两肋处与卷中心有油膜不均,其原因为:卷曲过程中,钢板中间位置贴合较为紧密,挤压力大,两侧挤压力相对较小,防锈油具有流动性,会向钢板两侧流动,形成两侧油膜厚,当中油膜薄的现象,卷取的钢板两侧上下钢板会有叠合接触紧密的部位,也存在有缝隙的部位。接触紧密的部位处因受物理挤压力,此处的油膜会降低,四周的油膜会多,导致钢板表面油膜不均,引起“油包”现象(如图2所示),而“油包”多少与大小则与此处毛细管现象有关。

图2 钢板涂油至卷曲过程“油包”现象示意图

2.2 毛细管现象

2.2.1 润湿性

钢板表面经静电涂油形成的均匀油膜,达到润湿状态。润湿状态与钢板、防锈油气体间的表面张力有关。表面张力起源于表面分子非对称内聚效应的净吸力,而这种非对称的吸引力取决于分子间的引力和分子结构,即范德华力,包括诱导力、色散力和取向力等,这些力与分子的极性有关。钢板卷取接触紧密与不紧密处,微观上可以形成毛细管现象。毛细管现象也是表面张力的外在体现。由于液体对固体的润湿或不润湿,在液体表面与固体的接触处形成的接触角,润湿性一般以接触角作为评价手段。

按照杨氏(T.Young)方程:

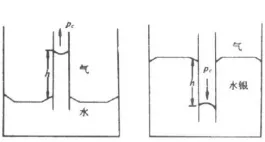

在气、液、固三相交界处γSL与γLG处之间的夹角,平衡时,γS为γSL与γLcosθ之和,其中γS为固-气界面张力,γSL为固-液界面张力,γL为液-气界面张力,θ为接触角。如图3所示。

图3 液体位于固体上达到平衡的两种形态

习惯上称θ<90°是为润湿,θ>90°为不润湿,当θ<90°时,θ越小代表润湿性越强, θ=0完全润湿(实际不存在)。当钢板叠合,局部叠合紧密,局部叠合存在缝隙时,因油品作用为范德华作用力,物理吸附于钢板上,其吸附力远远小于叠合处挤压的机械力,故随着挤压处的程度,油膜厚度上会有不同的差异。油品的接触角θ均是小于90°的,当油品接触角θ越小时,其润湿性强,则经过挤压机械力后形成的“油包”程度轻微,当油品接触角θ越大(且小于90°)时,经过挤压机械力后形成的“油包”程度严重。

针对固定钢板,参照杨氏(T.Young)方程,得知影响接触角的因素有γS、γSL、γL。其中γS为固-气界面张力为定值,γSL为固-液界面张力与γL为液-气界面张力为变化值,此二者变化因素受液体的表面张力所影响。故综上可知:不同油种均会产生此“油包”现象,“油包”的程度、形态与油品的本身润湿性有关。

2.2.2 毛细管作用力

由于钢板存在边缘降,中间厚度高于边部厚度(如图4所示),涂油钢板卷取后,可以形成毛细管作用力,使得油液发生转移。

图4 带钢典型厚度分布

采用透明玻璃片模拟防锈油的转移现象(毛细管作用),测试方法:采用微量进样器将20μl防锈油滴在干净的玻璃片上(水平放置),用另外一块玻璃片完全覆盖,然后定时观察油液的状态及转移现象(为了更为准确的跟踪此现象,此处在油液中加入荧光剂,采用紫外灯照射,观察油液的状态)。

首先,油滴滴到玻璃片上后油液因润湿性向四周扩散,防锈油的形状是圆形的,10min以后,防锈油的形状开始变为椭圆,15min后,防锈油形状变为不规则,30min时可发现防锈油因毛细管作用力明显开始向着一个方向转移,80分min油滴发生转移,如图5所示。

图5 油滴在叠合玻璃片上的转移现象

毛细作用力的产生是在三相界面上内弯液面引起----液面弯曲产生的(如图6所示)。此毛细管压力Pc可以理解为一种驱动力,促使油液移动。Pc与液体和毛细管壁的接触角(θ)、油/气界面张力(б)、毛细管直径(r)直接相关。

图6 毛细管现象与毛细管压力

其中,θ与б均由油液本身特性所决定,r由钢板卷曲后缝隙大小而定。故油液在钢板卷曲后,受毛细管作用进行的转移与油液本身和钢卷缝隙大小有关。假设接触角与界面张力固定的情况下,毛细管力随着缝隙的增大而急剧减小,当缝隙较小时,毛细管力十分明显(此处暂不考虑钢板粗糙度造成的阻力及缝隙大小变化造成的滞后现象)。因钢板本身还存在边缘降,油液更容易在局部形成“油包”现象。

2.3 不同防锈油品种的影响试验

模拟钢板涂防锈油卷曲情况:采用7×15cm大小的冷轧钢板,定量涂油(超低及低涂油量无“油包”现象,此处采用汽车板常用涂油量1.2g/m2进行涂覆),将试板弯曲成一定弧度,两片一组进行叠合(贴合紧密),使用夹具固定,常温室内放置30天。试验结束打开试板,观察板面情况。如图7所示。

图7 不同防锈油品种的“油包”现象

试验表明:不同种类油品,均会产生“油包”现象,“油包”的程度、形态与油品的特性(润湿性、表面张力等)有关。油品1润湿性最佳,毛细管力也最大,导致油膜迁移较多,易出现大量“油包”的现象;油品2润湿性及毛细管力处于中间,也有少量“油包”的现象。油品3为触变性防锈油,属于非牛顿流体,在钢卷卷曲后油膜保持性较好,“油包”较少,但润湿性稍差,另触变性防锈油在实际使用过程中易出现堵塞刀梁和后道脱脂不良的情况,需谨慎使用。综合考虑,抑制“油包”现象的产生需油品将润湿性和表面张力控制在一个合理的范围。

3 结论

钢板经静电涂油机涂防锈油后,钢板表面初始状态下油膜均匀稳定。在卷曲后,经储运过程中多重因素造成钢板表面防锈油分布不均的情况,引起钢板表面局部地方油量偏多,局部地方油量偏少,加上毛细管作用导致钢板表面“油包”现象的产生。“油包”现象的产生主要有两方面因素:

(1)与钢板表面平整度、涂油量、卷取张力有关系。

(2)与钢板表面的防锈油的润湿性、表面张力有关,不同油种有不同的形态。抑制“油包”现象的产生需油品对润湿性和表面张力控制在一个合理的范围。钢厂的油品选择具体可根据下游客户处的需求而定。