一种车身涂装前处理吊具支点的设计解析

邓青青,徐国庆

(奇瑞商用车(安徽)有限公司,芜湖 241000)

0 前 言

白车身在经过涂装前处理电泳过程中,需通过吊具将车身吊起。该种吊具支点相对位置主要是根据车型工艺支点确定。采用传统固定式支点结构已无法有效的解决多车型共用的干涉问题,为规避干涉问题,在目前实际应用中通常主要采用专用设备和工艺支架的两种方式给予解决,但是这两种方式对场地及车身底盘都有极高的要求。且对组织生产也很不便,鉴于此种情况,我们提出一种车身涂装前处理吊具支点的设计方案。

1 问题阐述

鉴于目前汽车涂装车间为适应不同车型底盘的柔性化生产,单靠原固定式的支点装置已无法满足多车型共用要求,车身涂装前处理吊具上的支点装置会与车身发生干涉。为避免多车型共用而产生的支点干涉问题,在实际应用中通常采用专用设备和工艺支架的两种方式给予解决。

在采用专用支点设备方式时,存在着专对用设备的储存、调配、切换、生产组织管理以及投资费用增高等诸多问题,同时对车间的空间及场地都有极高的要求。若该生产线不同底盘车型较多,对生产组织、设备周转、过程维护存在非常大的考验。

采用工艺支架的方式时,又面临着对车身底盘支架安装螺栓孔的问题,诸如支架安装螺栓孔的大小、受力强度、与车身支撑孔间距等等,且支架均为单一车型专用,不存在互换性,通用性、可改造性差。若该车型后续产量小或者不再生产,该款式的工艺支架将失去作用,后续资产管理的成本也比较大,造成一定的经济损失。以30 JPH前处理电泳生产线为例,一般需要配置70个左右的工艺支架才能满足生产线一个循环使用量。

2 方案解析

采用专用支点设备方式或采用工艺支架方式都存在一定的问题时,通过研究分析,我们提出一种车身涂装前处理吊具的支点装置,以此来解决多种车型混线生产时,前处理吊具支点与车身发生干涉问题。

车身涂装前处理吊具的支点装置技术方案:

(1)一种新型涂装前处理吊具支点机构主要包括:支点总成、升降外套、单向止退块、限位卡柱、升降手柄以及安装底座。其关键特性是通过升降手柄将升降外套螺旋导向槽内的旋转运动转化为支点总成的上升及下降运动,在支点总成上升到位后采用单向止退块,防止支点总成受压后沿升降外套螺旋导向槽旋转下降,进而保证设备在工作状态时的稳定性及可靠性。

(2)升降外套螺旋导向槽的总高度可根据不同作业环境下的具体工况灵活进行设计;但是总高度需大于支点与车型干涉高度,同时在设计升降外套螺旋导向槽高度时必须考虑吊具本体下降到位后,支点总成与地面的高差间距,此高差间距是制约升降外套螺旋导向槽高度的关键要素。

(3)为了保证安全性能,通过对升降外套的螺旋导向槽最高处小水平段的设计,可防止支点总成支撑状态下产生的滑移风险,同时单向止退块与小水平段末端之间的间距应重点给予考虑,此尺寸范围应在升降手柄直径的1.5倍以内,单向止退块内设计为长条孔,便于升降手柄的进出。

(4)本方案所述的车身涂装前处理吊具的支点装置,通过设置升降手柄和升降外套相配合,使得支点总成可升降,从而可以避免与车身发生干涉,以满足多平台车型的混线生产,提高涂装车间前处理输送设备的柔性化能力。

3 技术特点

(1)本新型支点结构设计的创新点,是提供一种新型的前处理吊具支点机构及详细设计方案,该种结构能在涂装前处理电泳线多平台车型与设备干涉无法规避的状态下,满足当前设备共线生产的要求。

(2)本方案在保证安装可靠性的前提下,大大提升了前处理吊具在面对多车型不同底板结构的适用性。

(3)为避免支点总成在升降外套内因积漆而产生的升降阻力加大,将支点总成的外表面设计为“△”或其他多边形结构,增大设备前处理电泳内槽液的排放,最大程度的降低槽液在升降外套内壁的附着残渣。

4 方案实施

下面对照附图,通过对实施实例的描述,对本方案的具体实施方式,所涉及的各构件形状、构造、各部件之间的相互位置及连接关系、各部件的作用及工作原理等作进一步的详细说明,目的是帮助本领域的技术人员对本方案的构思、技术方案有更完整、准确和深入的理解,并有助于其实施。

4.1 附图说明

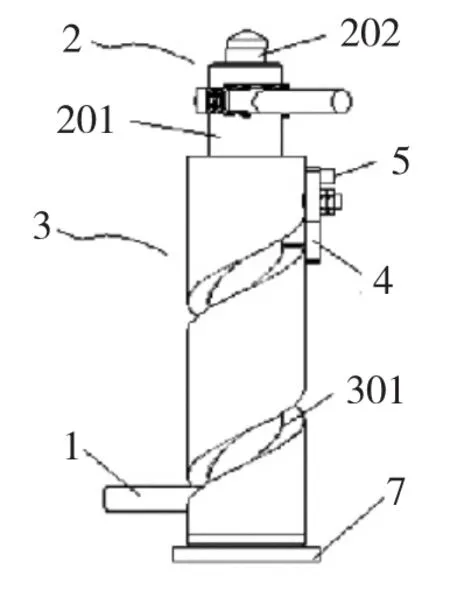

图1 吊具支点装置的主视图

图2 吊具支点装置的侧视图

4.2 实施方式

具体地说,通过支点总成的螺旋上升及下降,规避支点总成与不同车型底盘的干涉现象,进而实现多车型的共线生产,达到多车型柔性化生产的目的。同时也可以根据不同的应用场景,设置相对应的自动化旋转装置,实现支架的自动上升以及下降,提高生产效率。

如上图所示,升降外套上的升降手柄旋转至的限位槽内,因限位槽为水平设置,避免了支架在支撑过程中的下滑现象;升降手柄在沿着导向槽做旋转升降运动时,上升到位前将拨开单向止退块进入限位槽,在限位卡柱的作用下,升降手柄再无外力作用下,将无法离开限位槽;当支架总装需下降时,只需将单向止退块抬起即可。

在使用过程中,升降外套的高度与支点总成高度的匹配性尤为重要,高度的设定一方面在于车身底盘支点孔前后的高度差,结合套筒支架的布置位置;另一方面在细节设计上升降手柄的有效行程与螺旋线的匹配一致性,升降手柄的有效行程过短,则达不到设计的需求高度,与限位槽就无法行程有效的匹配,过短亦然。

支架的高度大小可根据具体的车型、空间及操作方式进行灵活的组合,已达到不同工作环境的需求;支架的安装方式可根据变换安装底座的结构、尺寸等进行优化,以实现螺接或焊接等不同的安装使用要求,必要时也可选择侧面安装,但这种安装方式的支撑件尽量选择与支架外套同形的螺旋曲线,避免支架在上升或下降过程中出现干涉现象。

5 实施效果

该方案实施后,现场通过单机、实车联调调试来验证设备具体的实施效果,通过多轮次的验证,方案所述的结构满足现场使用要求。

5.1 单机调试验证

方案实施后,需要对设备进行单体验证,采用手动、自动两种方式。对支点总成中间的升降支柱进行手动上升、下降及锁紧等操作;然后进行空吊具过线,通过自动锁紧、解锁装置,对支点总装进行上升、下降及锁紧操作。通过现场反复单体调试及观察后,效果良好,具体带车验证。

5.2 实车调试验证

单体调试后,协调制造部门进行实车验证。具体过程为车身到位后,按照工艺孔支点需求,准确落入车身工艺孔内,然后通过自动锁紧装置,锁紧装置推杆准确的与支点手柄1接触,随着锁紧装置运动轨迹运行,能实现锁紧功能;当吊具与车身经过前处理电泳时,能有效保证车身与吊具不分离、晃动、脱落;当到达解锁工位时,解锁装置能快速有效与支点手柄接触,实现支点总成与车身工艺孔分离,满足要求。

5.3 应用效果

单机、实车验证满足条件后,批量试运行。通过近1万台份实车运行效果跟踪,该结构方案的升降、锁紧均运行平稳,整体性能满足需求。

6 结束语

随着涂装车型种类的增多,前处理电泳吊具柔性化要求日益增加,吊具支点也多样化发展,更加先进、新型的吊具支点将会大量投入使用。在这种情况下,支点的多样性、通用性及安全性能等要求将提出更高的要求,为了满足使用要求,将会不断出现新型改进方案。