近红外光谱分析技术在泡芙水分测定中的研究

徐富成,周剑丽,余晓斌,唐 果✉

(1. 无锡迅杰光远科技有限公司,江苏 无锡 214122;2. 江南大学 生物工程学院,江苏 无锡 214122)

近红外光谱(Near Infrared NIR)是波长为780~2 500 nm范围内的电磁波,它主要是含氢基团X-H的振动倍频和合频的吸收,因此尤其适合有机化合物的检测和分析[1]。近红外光谱分析方法是利用化学计量学方法在样品近红外光谱与理化值之间建立数学模型关系的间接分析方法[2]。近红外光谱分析技术具有简单快速、不破坏样品、不消耗试剂、无污染等优势。这些优势为近红外分析技术的发展提供了广阔的应用空间。

目前,近红外光谱分析技术在白酒酒醅检测中的应用已有报导,实现了酒醅的水分、淀粉、酸度等关键理化指标的快速检测[3]。同时,该技术在水果分选方面也有着丰富的应用,包括对苹果、橙子、西瓜等常见水果的快速无损分级挑选,可实现对水果的糖分、酸度、可溶性固形物以及硬度的无损检测[4]。其他方面,近红外光谱分析技术还可应用在茶叶、烟草、发酵、制药以及石油化工等行业[5-9]。近年来,近红外光谱分析技术在粮油加工领域得到了广泛应用,实现了大豆、油菜籽、小麦、面粉等粮油作物品质指标的快速检测[10],为收购端的品质理化指标及仓储分仓过程检测提供了相应的保证。此外,近红外光谱分析技术还被应用到淀粉、粕类、饲料产品生产过程中的在线品质监控中,实现了产品品质的在线控制[11-12]。尽管国内近红外光谱分析技术在粮油加工行业的应用发展迅速,但目前的主要应用依然集中于原粮和淀粉、饲料等粗加工产品的收购和生产过程控制,在食品尤其是食品在线检测方面的应用研究鲜有报导。

泡芙是近年来广受年轻消费者喜爱的休闲食品之一。本实验研究对象为某食品厂泡芙生产过程中的半成品。其泡芙的生产过程需要进行两次烘焙:首先,将面团放入第一道烤炉进行210 ℃的高温烤焙,使泡芙内部的水分快速暴发让泡芙面团膨胀形成空心,待泡芙膨胀定型后再进入第二道烤炉进行二次烤焙。第二次烘焙过程需要控制出炉泡芙水分低于3%。烘焙不足会导致泡芙质量不合格;而过烘则会导致品相不佳、能源消耗和原材料浪费。因此,适合的烤炉温度和烘烤时间,是泡芙质量的关键。由于第一道烤炉的工艺已经固定,因此炉温的调整只在第二道烤炉中进行。

第一道烤炉出口泡芙样品的水分含量是调整第二道烤炉炉温和烘烤时间的依据。现场工人需依据样品水分来控制烘烤时间和温度以确保最终水分的稳定性,一般水分波动在±1.5以内,不轻易调节工艺。目前工厂采用卤素快速水分测定仪检测泡芙的水分,每个样品的检测需要15 min以上,而泡芙样品通过第二道烤炉的时间为11 min附近,同时现场每两小时才抽检一次,现有检测方法时长滞后且频率较低,无法满足实时调控烤炉工艺程序的需要。近红外具有快速、实时、无损检测的优势,因此考虑采用在线近红外对泡芙的水分进行实时测定。

1 材料与方法

1.1 材料与仪器

本实验所监测的泡芙样品:某食品厂一道烘焙后的泡芙半成品(未注心)。

MF 50快速水分测定仪:A&D,日本。仪器参数为加热源:400 W卤素灯,称重范围:51 g,读数精度:0.002 g,含水量检测精度0.05%,温度预设范围:50~200 ℃。

IAS Online-S100在线近红外光谱分析仪:无锡迅杰光远,中国。仪器参数为光源类型:10 W卤钨灯,波长范围:900~1 700 nm,分辨率:8 nm,波长准确性:<1 nm,光源工作距离:100 mm,光斑直径:60 mm。

1.2 光谱采集和理化检测

1.2.1 近红外光谱采集

在线采集泡芙样品的近红外漫反射光谱,扫描范围1 000~1 600 nm,扫描次数20次,积分时间100 ms,每条光谱扫描时间为2 s。三个月内共采集的泡芙样品光谱160个,其中130个为建模校正集、30个为外部预测集。

1.2.2 水分理化值测定

本实验泡芙样品的水分采用快速水分分析仪进行测定。将线上检测光谱所对应的泡芙样品(约10 g/样品)取下后剪碎混匀,置于快速水分分析仪上检测其水分含量。本实验泡芙样品的水分含量范围为11.85%~18.60%。

1.3 定量分析模型的建立与评价

采用偏最小二乘法(PLS)建立泡芙水分的定量分析模型。偏最小二乘法具有简单、高效的特点,是目前最常用的定量分析方法,已被广泛应用于近红外定量分析应用[5-9]。

定量分析模型的评价主要由决定系数(determination coefficient, R2)、校正集均方根误差(root mean squared error of calibration, RMSEC)、交互验证均方根误差(root mean squared error of cross validation, RMSECV)、和预测集均方根误差(root mean squared error of prediction, RMSEP)等参数来评价。R2越接近于 1,说明参照值与预测值的数值越接近。模型的RMSECV值越小模型校正集的交互验证效果越好,RMSEP值越小模型预测效果越好。一般情况下,若无特别指明,R2一般为校正集的决定系数。

其中,yi为第 i个样品的实测值,为第 i个样品的估计值,n为校正集或检验集或测试集的样品数。

1.4 数据分析

数据采用无锡迅杰光远科技有限公司自主开发的建模软件IAS Cal-Box进行分析,包括光谱预处理、PLS建模分析。使用Origin绘制图形。

2 结果与分析

2.1 近红外光谱及预处理

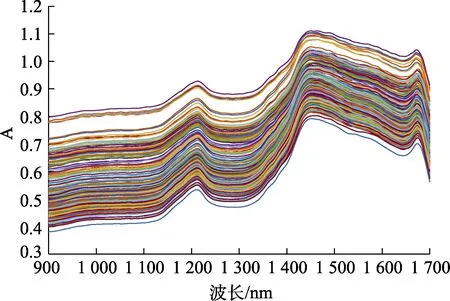

采集到的泡芙样品近红外原始光谱如图1所示。

图1 泡芙样品近红外原始光谱图Fig.1 Original near infrared spectra of puff samples

由图 1可以看出,原始光谱存在明显的基线漂移情况,为确保模型的预测性能,需要对其进行预处理。本实验采用的预处理方法为移动窗口平滑(平滑点数为 11)+SNV。预处理后的光谱如图2所示。

图2 泡芙样品近红外预处理后光谱图Fig.2 Spectra of puff samples after near infrared pretreatment

从图 2可以看出,经过预处理后光谱基线漂移的情况得到了较好地修正。

2.2 泡芙水分定量分析模型建模结果

采用偏最小二乘法将 130个泡芙样品光谱及其水分理化值进行交互验证回归建模。在建模过程中,模型的主因子数是模型的关键参数之一。主因子数过低,模型的拟合度不足、性能不佳;主因子数过高,模型则容易出现过拟合。因此,合适的主因子数对定量分析模型性能至关重要。不同主因子下,模型的RMSECV值如图3所示。

由图 3可以看出,主因子数为 9时模型的RMSECV值降至最低,随后随着主因子数增加模型的RMSECV值开始上升。因此,模型的最佳主因子数为 9。在最佳主因子数下,模型的建模结果如表1所示。

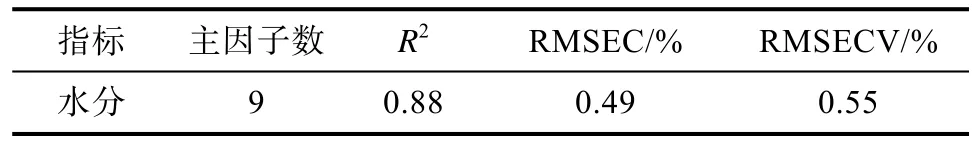

表1 泡芙水分定量分析模型结果Table 1 Results of puff moisture quantitative analysis model

图3 不同主因子数RMSECV值变化图Fig.3 Variation diagram of RMSECV value of different principal factors

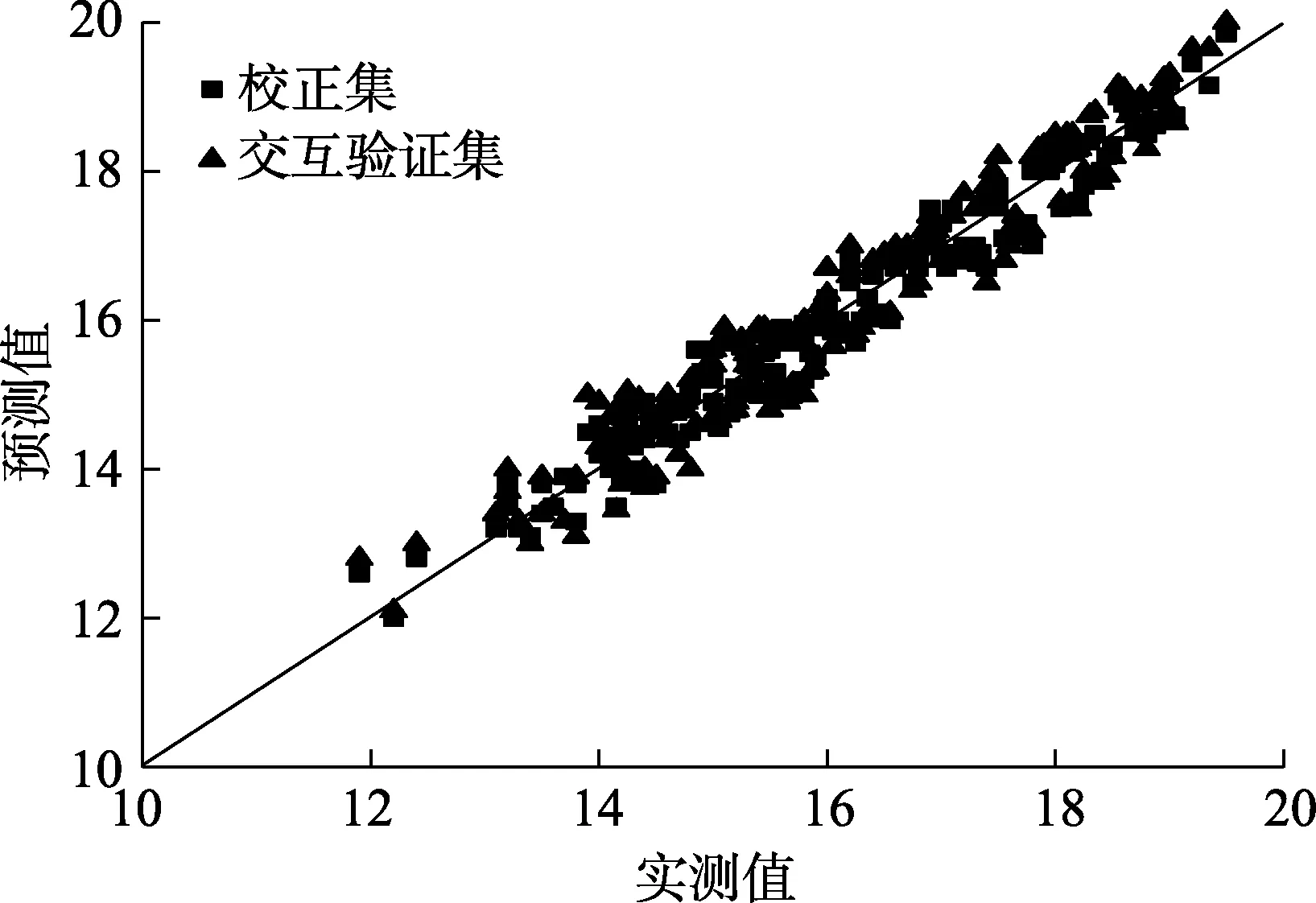

模型校正集及交互验证集水分预测值和实测值相关关系图以及模型的交互验证误差分布如图4和图5所示。

图4 水分实测值vs.校正集/交互验证集预测值关系图Fig.4 Relationship between measured value of moisture and predicted value of correction set / interactive verification set

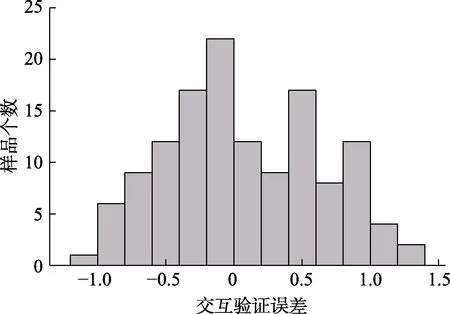

图5 水分模型交互验证集误差分布图Fig.5 Error distribution of water model interactive verification set

由表1及图4~5的结果可以看出,泡芙水分定量分析模型在校正集和交互验证集中均展现出良好的效果,模型交互验证集误差分布在±1.3%范围内,满足工厂对于样品水分监测精度的要求。

2.3 泡芙水分定量分析模型验证结果

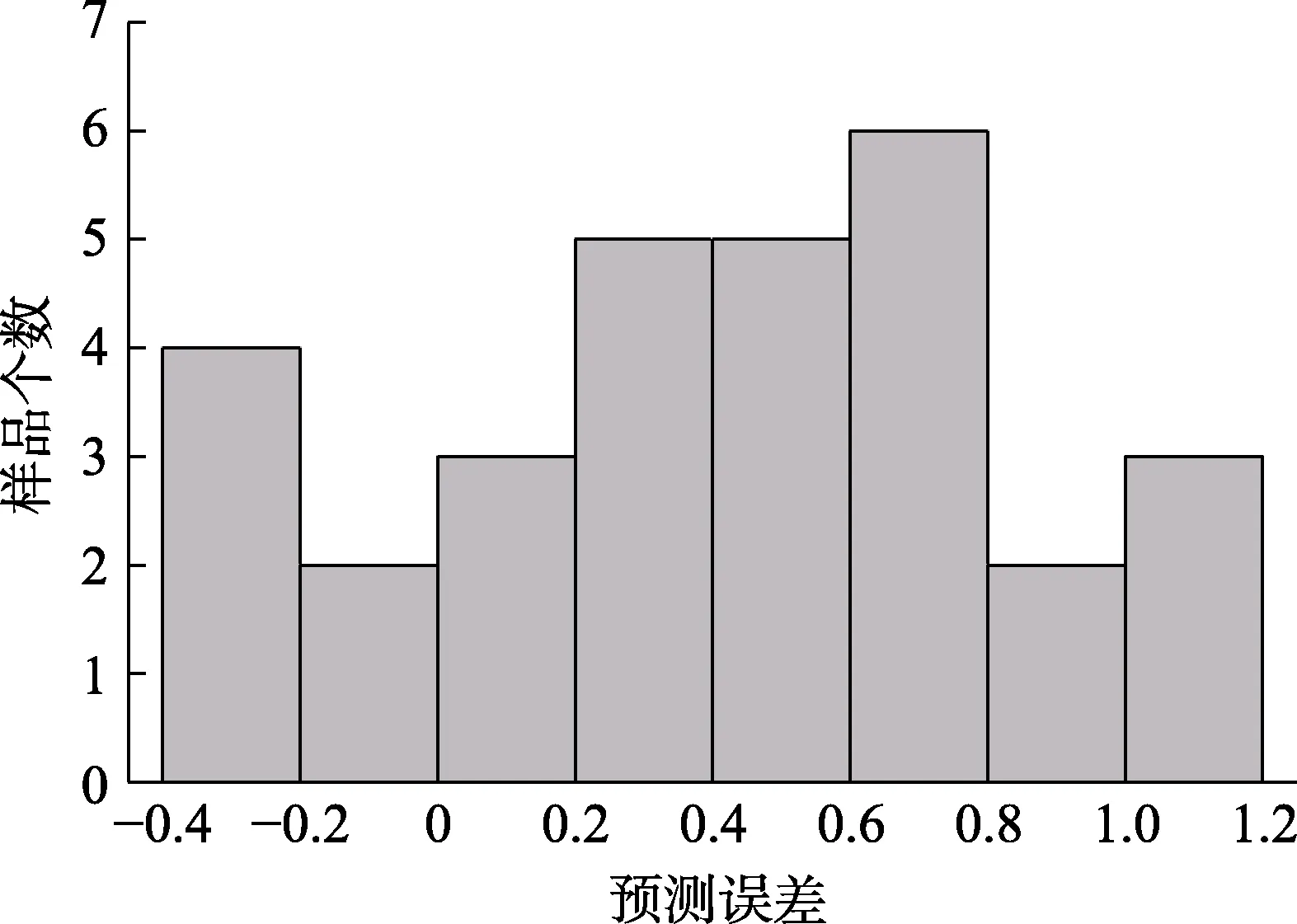

为进一步验证所建立的泡芙水分分析模型的实际使用效果,我们在实际生产过程中取了30个泡芙样品进行实测验证,模型预测集的水分预测值和实测值相关关系图以及模型的预测误差分布如图6和图7所示。

图6 水分实测值vs.模型预测值关系图Fig.6 Relationship between measured value of moisture and predicted value of model

图7 水分模型预测误差分布图Fig.7 Distribution diagram of prediction error of moisture model

由图6~7的结果可以看出,泡芙水分定量分析模型对 30个预测样品的预测效果与建模样品效果相当,模型的RMSEP值为0.57%、预测误差在±1.3%范围内。这一结果表明所建立的水分定量分析模型可用于实际生产控制。

3 结论

本研究中,采用IAS Online-S100在线近红外光谱分析仪,收集了130个泡芙样品,通过移动窗口平滑(平滑点数为11)+SNV对光谱进行预处理,PLS建立了定量分析模型。模型误差在±1.3以内,模型精度可以满足工厂对样品水分监测的精度需求。

通过 IAS-Online S100在线近红外光谱分析仪在线实时监测泡芙样品水分,可有效解决泡芙生产过程检测滞后和频率不足的问题。根据工厂成本评估测算,采用在线近红外光谱分析技术每年每条生产线能够节约人力、能耗成本达到15万元以上,为企业节能减排、降低生产运行成本创造条件,具有十分突出的使用价值。

同时这一应用案例也表明近红外光谱分析技术在过程分析控制方面具有广阔的应用前景,还有更多的应用领域可以进行探索。

- 粮油食品科技的其它文章

- 《粮油食品科技》投稿须知

- 二十国集团财长和央行行长会议丨联合国粮农组织呼吁设立进口融资基金

- 新时期国民膳食脂质摄入推荐的几点建议

- On COVID-19 and Membrane Lipids and Public Health (英文原文)

- 关于COVID-19、膜脂质与公众健康

- Development and Production of Omega-3 Fatty Acids-Enriched Foods is an Important Dietary Strategy to Improve People's Nutritional and Health Status (英文原文)