柔性施压堵漏装备在危化品救援中的运用

沈同强 张静静

众所周知,我国是化工大国,化工产值规模位居世界第一。国内化工设施众多,仅危化品生产企业就有2.56万余家,年生产能力60亿吨以上。危化品企业布局相对集中,大多分布在人口密集、经济发达的沿海地区,“城围石化”和“石化围城”现象十分突出。这些超大型化工设施或园区,一旦出现生产安全事故,或因自然灾害及人为破坏引发次生灾难,后果极其严重。据中国化学品安全网公布的数据显示,2001年至2020年的20年间,仅较大规模以上的危化品事故就达186起,死亡1262人,受伤2772人[1],造成的经济损失更是无法估量。在危化品事故救援中,如果泄露源未能及时封堵、控制、转运,极有可能进一步引发更大的火灾、爆炸或中毒事故。因此,快速有效地压制封堵泄漏源成为应急处置的关键环节。目前常见的堵漏方法有固定式夹具法、粘贴式密封胶堵漏法、强磁堵漏法、钢带捆扎法,以及柔性施压堵漏法等。其中,柔性施压堵漏技术,因其适用介质种类多、适用泄漏部位广泛等优势,成为危化品救援力量较为常用的封堵技术,在舰船、石化、化工生产、危化品运输存储等领域用途十分广泛,被业界誉为“工业创可贴”。

1 柔性施压堵漏装备的工作原理及特点

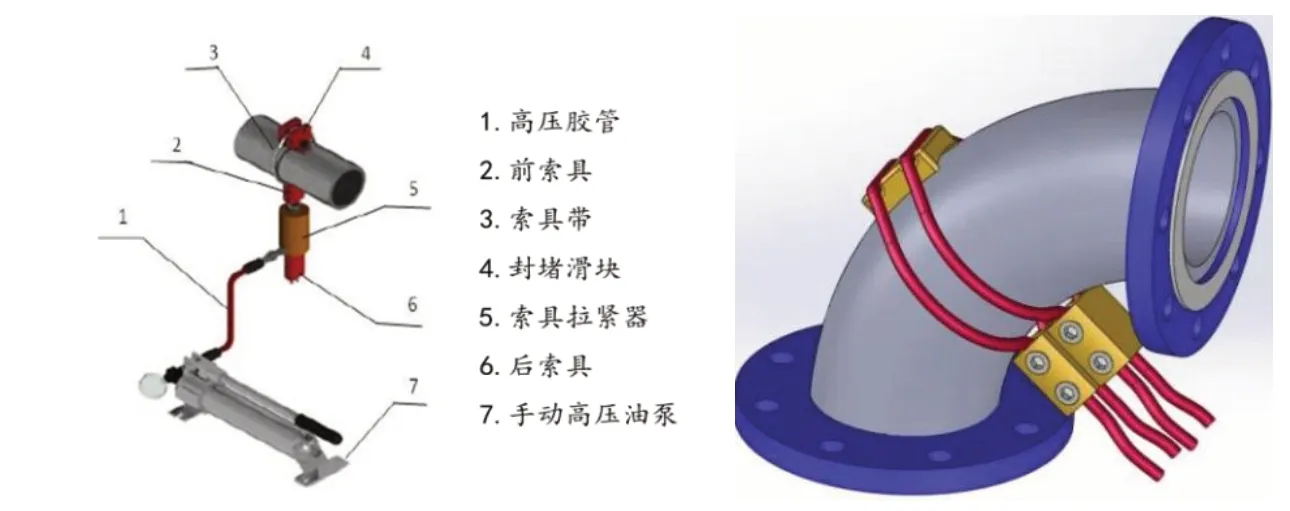

柔性施压堵漏装备是一种即时带温带压应急堵漏技术装备,主要对危化品在生产、储存、运输、使用等过程中出现的突发性泄漏进行快速堵漏。该装备由拉紧工具、注射工具、封堵模块、密封材料及辅助工具组成,市场上常见的套装如图1所示。

图1 柔性施压堵漏工具的常见搭配组成

1.1 工作原理

柔性施压堵漏装备主要是利用向心力原理,通过拉紧工具拉紧索具带,将柔性片型密封材料(密封垫)或缠绕型密封材料(密封带)紧固贴合在泄漏部位,或采用大于介质系统内压力的外部推力向新的密封空腔内注满注入型密封材料(密封剂),从而实现对泄漏部位封堵的目的。前一种堵漏模式,是利用密封垫配合刚性的封堵滑块,或者将密封带直接缠在索具带上,通过拉紧索具带紧固封堵滑块而将柔性的密封垫或密封带压紧在泄漏部位实现堵漏[2]。后一种模式是针对一些特殊部位的封堵需求,用拉紧工具将索具带紧密贴合在泄漏构件上,使得索具带与泄漏件之间形成一个新的密封结构或空腔,再通过注胶枪将适合泄漏介质的密封剂注入到孔道和缝隙中,堵塞住泄漏孔洞和通道,从而达到堵漏的目的。直管、法兰堵漏过程的原理如图2所示。

图2 密封垫堵漏工作原理和注胶堵漏工作原理

1.2 特点

柔性施压堵漏装备出现至今已近10年,在这期间,该装备已先后在北京、天津、黑龙江、山东、新疆等20个省市自治区成功地处置了上百起危化品泄漏事故。根据堵漏作业实践,总结出该装备具有以下几个特点。

1.2.1 适用范围广

与传统堵漏方法相比,柔性施压堵漏方法受原有设备的形状、尺寸、环境、材质的影响较小。可封堵法兰、管道、弯头、罐体、阀门填料函等处的孔洞、裂缝、砂眼、螺纹、焊接缺陷等,特别是对异形构件(方形法兰、椭圆形法兰、大尺寸装置等)和难点部位(容器出口直管根部、法兰错口)的封堵具有突出优势,基本覆盖了各类生产使用装置,满足危险化学品泄漏应急处置的要求。

该装备的拉紧索具带的最大抗拉载荷在28KN以上,其适用的系统压力可达20MPa,满足绝大多数封堵操作中对于系统压力的要求。

1.2.2 适应介质多

密封剂是取得理想封堵效果的关键部分之一,该装备配备耐腐蚀和耐温型两种。耐腐蚀性的密封剂,可以封堵蒸汽、液体、油类和苯类等各种强溶解性化学气体等多种泄漏介质。耐温型密封剂可在高低温环境中使用,性能稳定,适用系统温度范围为-195℃~850℃,基本涵盖了危化品行业领域多数的带温介质。

1.2.3 安全性能高

该装备中的封堵滑块、索具块和辅助工具均采用抗爆性良好的铝青铜或铍青铜作材料,索具带外层包裹由凯夫拉纤维和聚氨酯复合的高分子材料,防止作业过程中因冲击、摩擦产生火花和静电,保证了该装备在危险化学品泄漏环境中应用的安全性。

1.2.4 简单易操作

该装备操作简便、组装简单、易学易掌握。对于常规小泄漏, 2名救援人员同步操作即可完成,封堵作业时间较短,通常在5分钟内完成;对于异形构件或难点部位的泄漏,通常在0.5~1小时内也可以完成封堵。

1.2.5 经济性较好

利用该装备堵漏,除极端情况外,通常不需要停工停产。整个过程只需要发生材料费(主要用于密封材料、索具带、封堵滑块、索具块等耗品的支出),而不会产生因停工停产造成的经济损失。总的来看,这种堵漏技术的经济性优势也较为明显。

2 几种常见的操作方法

针对不同泄漏部位,柔性施压堵漏装备提供了不同的封堵模块,具体操作方法如下。

2.1 管道封堵操作方法

该方法适用于直管、弯管及异形变径管道的管壁上出现的裂纹、孔洞、砂眼等情况,所用工具包括高压油泵、高压胶管、索具带、前索具、索具拉紧器、后索具、封堵滑块及液压索具剪等,操作示意图见图3。2015年3月18日,天津蓝星石化催化分馏塔顶塔壁因点腐蚀产生200mm裂纹导致汽油泄漏,泄漏部位距地43m高空,泄漏装置外径3200mm。救援队采用该种方法对泄漏点进行封堵,如图4所示,用时仅30分钟[3]。具体操作方法是:①根据管道外径截取加1m的索具带,用于安装索具拉紧器等;②根据泄漏孔洞的大小选取合适的封堵滑块,将索具带嵌入封堵滑块的凹槽内,索具带两端依次穿过前索具、索具拉紧器、后索具。该组装需在泄漏点旁完成,且后索具要锁紧固定,若后索具松动,整个封堵过程无法持续拉紧;③高压油泵通过高压胶管与索具拉紧器连接,迅速将封堵滑块移到泄漏点上,立即打压拉紧,使封堵滑块紧密贴合泄漏点直至泄漏停止;④锁紧前索具,若前索具松动,封堵的强度难以保证,甚至可能产生二次泄漏。关闭油泵开关、泄压,拆除后索具和索具拉紧器,最后剪掉多余索具带,封堵完成。

图3 管道封堵操作示意图

图4 分馏塔顶部点泄露封堵

2.2 法兰封堵操作方法

该法适用于静密封泄漏无相对运动密封副间的封堵。危化品救援中常见于各种法兰、螺纹、箱体、卷口等结合面泄漏封堵。所用工具除管道封堵方法所用工具外,还要增加1套液压油泵、注胶导管、注胶枪等,必要时还需要换向阀。以导管注射法为例,通过拉紧索具带将法兰泄漏点包裹起来,与原结构形成新的密封空腔,包裹住泄漏点,再通过注射导管向空腔内注入密封剂,实现封堵泄漏的目的,操作示意图见图5。2013年8月29日,天津大远东公司一个氟利昂储罐多个方形法兰同时发生泄漏。由于现场作业环境非常狭小,且发生泄漏的法兰为异形的方形法兰,传统堵漏装备无法完成,救援队采用该种方法用时20分钟便成功封堵。具体操作方法是:①将注射导管根据法兰弧度手动弯曲,安装到距泄漏点最远端处法兰间隙内(确保泄漏点位于密封腔的最内侧)。②根据法兰外径和间隙选择适当规格的索具带,索具带的直径一般大于法兰间隙2~3mm;长度是泄漏点法兰周长加1m。③将选取好的索具带安装在法兰间隙上,索具带两端分别依次穿过前索具(前索具上凹槽的一端朝向注胶导管处)、索具拉紧器和后索具,索紧后索具。④与直管封堵方法相同,通过高压油泵和索具拉紧器将索具带紧密贴合在法兰间隙上,而后用高压油泵及注胶枪,将合适的密封剂匀速注入到新形成的密封空腔内。⑤当观察到外排介质逐渐减小、直到介质停止泄漏并伴随密封剂微渗现象时,表明密封剂填满了整个密封空腔。此时,关闭连接注胶枪的油泵开关、泄压,卸掉注胶枪。而后依次锁紧前索具、拆除后索具和索具拉紧器,剪断过长索具带,封堵完成。

图5 法兰部位注胶封堵操作示意图

2.3 根部封堵操作方法

适用于不同规格的法兰根部、罐体根部、螺纹连接部位及变径直管泄漏的封堵。所用工具除直管封堵方法所用工具外,还需要定位卡、密封带等,操作示意图如图6所示。2014年4月17日,天津武清地区一辆满载26.5t丁二烯的危化品高压罐车上的法兰根部焊口出现了20mm裂纹,消防官兵历时4小时使用多种传统处置装备均没有解决泄漏问题,最后使用该种技术方法用时不到30分钟便完成封堵,成功消除了这一重大安全隐患。具体操作方法是:①根据管径选择适合型号的定位卡,在根部泄漏点旁安装固定。定位卡与装置侧面的安装间距应大于索具带直径1~3mm,以确保索具带的拉紧封堵效果。②截取适当规格和长度的索具带(长度约为管道周长加1m),将密封带缠绕在索具带中部,缠绕长度约为8cm,厚度约为3~4层。③将缠绕密封带的部分贴合到泄漏部位,并按照直管、法兰等锁紧方式对索具带进行固定、打压,使索具带紧密贴合在泄漏点上,直至无泄漏,最后锁紧前索具、泄压、拆除、剪掉过长索具带,封堵完成。

图6 根部封堵操作示意图

2.4 阀门填料函封堵操作方法

适用于各种动密封泄漏有相对运动密封副间的封堵,危化品救援中常见于各种阀门、填料函的泄漏封堵。所用工具除法兰封堵方法所用工具外,还需卡兰、注射阀、钻头、丝锥和加长注射管等,操作示意图见图7。根据不同工况和泄漏介质,所用的密封剂也有所差别。具体操作方法是:①使用防爆电钻或充电电钻在阀门填料盒一侧钻孔,钻孔时要加水(或油)冷却,以免钻孔产生火花造成火灾和爆炸事故。②安装卡兰,使带有注胶通道的一侧朝向钻孔一端,并使卡兰注胶阀处于开启状态,旋紧卡兰。③将注胶枪头连接到卡兰注射导管上,连接注胶枪,匀速打压将密封剂注入。④观察到介质停止泄漏时,注胶操作完成,关闭卡兰注胶控制阀和油泵开关、泄压,卸掉注胶枪,封堵完成。

图7 阀门填料函封堵操作示意图

3 结语

在危化品泄漏封堵作业中,可选择的方法较多,可以说“封堵有法、封无定法”。其他方法诸如强磁法、夹具法、粘贴法、木楔法在各自适宜的环境下使用或许更加便捷,柔性施压堵漏方法仅是其中较为特殊的一种,其适用范围更广,特别是突出对特殊部位、特殊环境下的封堵作业,因此对于消防、民间救援队、军队防化力量等专业危化品救援力量来说,更具有广泛适用性和操作实用性,在危化品救援领域具有较为广阔的应用前景。