金属材料焊接接头缺陷形成原因及识别方法研究

孙文刚

近年来,随着建筑行业超高压、特高压应用需求的逐渐发展,对于金属材料的焊接要求日渐苛刻。金属材料在发展工程中不断强化对于强度和刚度的要求,相比之下,对于其材料可塑性的研究较为滞后。在此背景下,金属材料的焊接成为了对其进行构架和塑造连接的主要方式。考虑到实际的施工环境以及工艺技术水平的限制,不同金属材料在焊接过程中的耐受性存在着明显的差异,在焊接接头处,气孔、夹渣的情况出现频发,同时未熔合、未焊透也是在焊接接头中较为常见的一种缺陷。为了确保焊接工艺的施工效果,对接头处的缺陷进行准确识别是十分必要的,其也是焊接施工验收工作中一项重要的内容。随着现代化技术的逐渐发展,接头焊接缺陷的识别方法也实现了新突破。在传统识别方法中,主要是通过抽样的方式,对个别焊接接头进行检查,而现代识别方式中,通过图像就可以实现对焊接接头内部情况的分析,能够满足对全部接头进行识别的检验需求。但其识别效果仍存在进一步提升的空间。与其他类型的缺陷相比,焊接接头的缺陷隐蔽性较强,一旦不能及时发现没造成的影响也是巨大的。为此,对焊接接头质量进行有效检测是极为必要的。

基于此,本文提出金属材料焊接接头缺陷形成原因及识别方法研究。在分析了引起焊接接头缺陷的原因以及形成的缺陷类型的基础上,提出了以模糊神经网络为基础的缺陷识别方法,将不同缺陷的特征作为缺陷识别的依据,并通过实验验证了所提方法的有效性。通过本文的研究,以期为金属材料焊接工艺的优化提升提供参考,为相关验收工作提供帮助。

1 金属材料焊接接头缺陷形成原因分析

在对金属材料焊接接头缺陷识别方法进行设计之前,首先需要明确引起缺陷的主要因素以及这些因素的作用结果,通过总结出不同缺陷对应的特征,为后续的识别工作提供基础。为此,本文分别从以下几个方面进行了研究。

1.1 焊接热源对缺陷形成的影响

对于不同金属材料而言,其熔点、导热性是存在一定差异的。在对金属材料进行焊接时,对焊接热源的选择仅考虑金属材料的熔点是远远不够的。当材料的导热性较差时,焊接热源所产生的热量无法实现在材料中的完成传导,这会直接导致焊接接头处的金属材料无法达到熔点,在焊接时仅能实现表面的熔化和焊接,内部结构并未发生改变,由此产生的缺陷类型主要表现为未熔合或未焊透。通过观察X 射线图像,可以发现在焊接接头处存在明显的中空构造。另外一种现象是由于焊接热源过高引起的,当其温度远远超过金属材料的熔点时,每次焊接操作都会对原本的焊接成果产生熔化作用,导致最终的焊接接头出现明显的咬边,这种缺陷通过直观的方式就可以判断。但是需要注意的是,在不同的轮廓影响下,其外形可能会对缺陷的判断造成一定的干扰,形成缺陷重复识别或缺陷识别丢失的问题。为此,在识别过程中,按照轮廓对其进行分解分析是极为必要的。

1.2 材料属性对缺陷形成的影响

金属材料本身的属性也是影响焊接接头缺陷的重要因素。受金属特性影响,其膨胀系数也各不相同功能。当金属材料的膨胀系数较大时,在焊接过程中接头处的材料遇热会发展为原来几倍大的体积,可以理解为是对金属材料的局部重熔再造,而焊接仅能实现对材料的连接,无法实现对熔化后材料内部气体的排放,因此,极易导致空穴缺陷的出现,通过观察X 射线图像,可以发现在焊接接头出有明显的黑色斑点,其即为气泡。当金属材料的膨胀系数较小时,其在焊接热源的作用下仅能实现小面积的膨胀,难以满足焊接的需求,最终将会导致接头处存在异常,受不同材料属性影响,这种缺陷也表现为不同形式,包括接头固体化、出现裂纹等,其也可通过直接观察的方式判断。同样地,其也受轮廓影响干扰影响严重,一旦X 射线图像的轮廓出现非常态构造极易引起判断结果的误差。

1.3 工艺技术对缺陷形成的影响

造成焊接接头缺陷的另外一个主要的,也是最关键的因素就是焊接工艺技术。作为焊接活动中最主要的一部分,其对焊接效果的影响也是最明显的。焊接工艺不仅包括焊接技术的实施,同时也包括对待焊接金属材料的调整,合适的坡口造型以及间隙大小选择都直接影响最终焊接接头的成品效果。当坡口或间隙不合理时,极易造成接头处的夹渣、气孔、断裂等缺陷。其中,夹渣缺陷的X 射线图像表现为明显的大面积光斑。这种光斑不仅会对其他类型的缺陷带来掩蔽作用,同时也会降低直接观察缺陷的准确性。

2 金属材料焊接接头缺陷识别

通过上述的分析,本文总结出在不同因素的作用下,金属材料的焊接接头缺陷主要表现为裂纹、空穴、固体、未熔合、未焊透以及其他6 种,并分析了相应的X 射线图像特征。以此为基础,本文设计了以缺陷特征为基础的焊接接头缺陷识别方法。

2.1 缺陷特征提取

由于每种焊接接头缺陷影像之间的差异较大,因此,本文以不同焊接缺陷对应的X 射线图像特征作为缺陷识别的依据,为此,首先对图像特征进行提取。

在获得的图像中,反馈出的信息不仅包括由缺陷造成的影像结果,同时也有由于焊接由试件外观产生的影响结果,要实现对焊接缺陷的准确识别,首先要准确提取出可以作为判断依据的缺陷影像结果。本文将影像形状尺寸、黑度、位置、延伸方向、轮廓、细节作为特征区分的标准。此时可以将影相的特征表示。其中,焊接缺陷X 射线图像特征中包含尺寸上的特征和颜色上的特征,对于焊接接头而言,其主要是指影像的黑度,此时需要获取图像中焊接缺陷对应的位置特征以及图像中焊接缺陷的延伸方向特征,对于图像中焊接缺陷的轮廓特征和图像中焊接缺陷在细节上表现出的特征,需要结合焊接接头的实际情况进行差异化获取。以此为基础,在得到焊接接头的影像资料后,首先从形状作出判断,通过不同的特征参数对上述标准进行描述,以此实现对原始图像的分割。假设焊接接头缺陷影像中对应的轮廓形状参数为a,那么在表现出的细节特征分割标准下,可以将图像分解为与图像特征数量相同的独立图像,这就意味着图像分解与表现出的细节特征之间存在直至相关性。

又由上文可知,图像中焊接缺陷在细节上表现出的特征,就意味着图像中包含的特征信息是多样化的,此时,焊接接头缺陷影像的形状参数a 中与细节特征的重叠部分即可作为一个分割部分。

经过分解后的影像就转化为多个具有单一轮廓特征的焊接图像,此时,再运用轮廓跟踪法对具有相同分割结果的焊接缺陷特征参数进行提取,获得分解后的影像中提取到的特征结果。

在此基础上,将提取到的特征结果进行聚类,通过这样的方式将提取出的特征结果按种类进行划分。需要注意的是,征聚类的目标距离直接影响聚类的效果,因此本文以特征参数的50%作为聚类半径。

通过这样的方式,实现对金属材料焊接接头缺陷特征的提取,并以聚类的形式进行差异化管理。

2.2 缺陷识别

根据上述的聚类结果,本文利用卷积神经网络实现对金属材料焊接接头缺陷的识别。考虑到金属材料焊接接头缺陷特征的多样性以及聚类结果的复杂性,本文以3 级的卷积神经网络作为识别基础,其中每级包括2 个层,分别对应2 个卷积层、2个池化层以及2 个全连接层。不仅如此,考虑到各层级之间的连接效果可能会对识别结果造成影响,本文利用Soft-max 函数进行连接。以此为基础,具体的识别过程如下。

首先,在卷积层中,设计卷积核的大小为3×3,标准步长为1,当随着训练的次数逐渐增加,其输出的结果也逐渐趋于稳定,可以适当增加步长以提高识别的效率,为此,本文设置步长的取值范围为[1,5]。

以此为基本单位对训练样本进行训练。在第一个采样层的窗口,将上文得到的聚类结果3×3 的规模排布在全连接层,并确保每层分布的特征数量相同。此时的特征分布是以均衡的状态存在于卷积神经网络中的。这样做的目的是最大限度实现对所有特征的训练,避免出现特征丢失的问题,同时也提高训练结果的可靠性。在训练过程中,将第一个全连接层的特征结果作为第一个池化层的特征,以此展开形成的图像的一维向量结果,作为卷积神经网络的输入值。对应的特征也将转化为一维形式,以此从多个维度对特征进行深度学习,确保最终输出结果的准确性。同时,为了加强网络结构可扩充性,提高对特征分析的准确性,在输出层运用具有纠错机制的Softmax 函数作为过滤,当卷积神经网络对部分特征的映射出现异常时,不会影响全局结果。对图像特征进行匹配时,输出对应的“无缺陷”和“有缺陷”结果。将训练结果作为输入值在网络中进行反向计算,计算出结果中存在的误差,再将此误差反向传播完成对网络计算结果的纠偏,直至偏差达到设定值。以此实现对金属材料焊接接头缺陷的准确识别。

3 试验测试

为了测试本文提出识别方法的应用效果,进行了试验测试。

3.1 测试条件

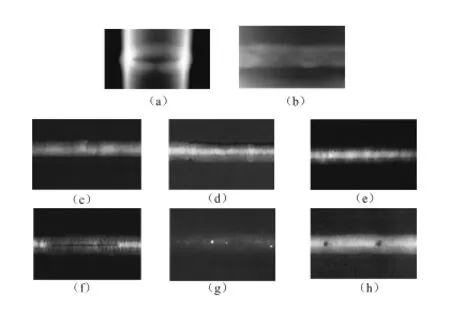

测试以熔焊缺陷作为识别目标,按缺陷性质,本文设置了6种缺陷,分别为裂纹缺陷、空穴缺陷、固体缺陷、未熔合和未焊透,以及其他。以某焊接厂的焊接接头图像作为测试数据,分别采集了无缺陷的焊接接头图像300 幅,有各类缺陷的焊接接头图像600 幅。其中,代表图像如图1 所示。

在图1 中,图(a)和图(b)为无缺陷状态下焊接接头的图像采集结果,图(c)~图(h)均为存在缺陷的焊接接头图像采集结果。其中,图(c)为夹渣缺陷,图(d)为气孔缺陷,图(e)为夹钨缺陷,图(f)为未焊透缺陷,图(g)为未熔合缺陷,图(h)是咬边缺陷。上述8 中焊接缺陷都是在焊接接头中比较常见的缺陷类型。

图1 焊接接头图像

以上述代表图像为基础,随机选取200 幅无缺陷的图像和400 幅存在缺陷的图像作为训练样本,在剩余的实验数据中随机选择50 幅无缺陷图像和100 幅存在缺陷图像为实验样本,对焊接接头的情况进行识别。为了实现对识别效果的量化分析,分别采用损失率P 和准确率E 作为评价指标。

以此为基础,开展对3.1 部分准备缺陷的识别测试。

3.2 测试结果

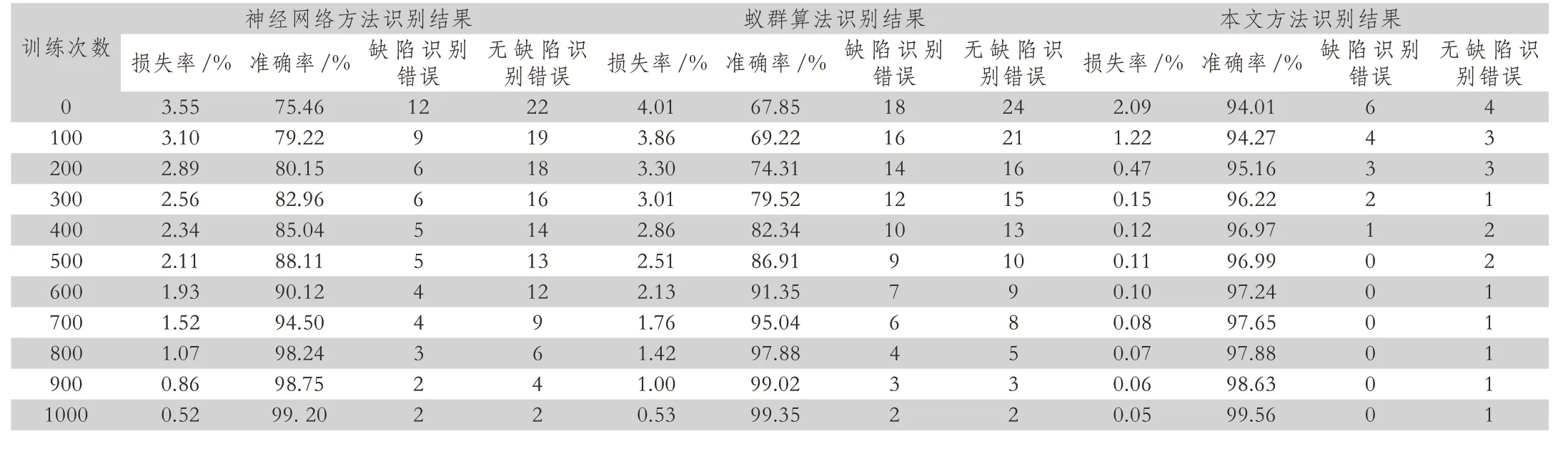

在上述测试条件下,分别统计了在训练次数下,本文方法的识别情况,并采用基于神经网络的识别方法和基于蚁群算法的识别方法作为对照组,同时进行识别测试。为了更加准确地对识别结果进行分析,除上述指标外,本文还对异常识别结果的类型进行了具体的统计,分为缺陷未识别错误和无缺陷但误识别错误两类。最终得到的具体结果如表1 所示。

表1 本文方法的缺陷识别结果

从表1 中可以看出,随着训练次数的增加,三种方法对于缺陷的识别结果均呈现出逐步提升的发展趋势,但是通过其结果的变化速度可以看出,基于神经网络的识别方法和基于蚁群算法的识别方法明显在收敛性方面具有明显不足,当训练次数从200 增加到300,从400 增加到500,从600 增加到700 的过程中,基于神经网络的识别方法对于错误的缺陷识别并为实现优化。基于蚁群算法的识别方法虽然结果随着训练次数的增加提升,但是其当训练次数达到900 次时,才得到相对较优的识别结果。相比之下,本文方法对焊接接头缺陷识别的损失率逐渐降低,当训练次数达到300 后,损失率基本稳定在0.2%以内,相对应的,识别结果的准确率逐渐提高,并最终稳定在96%以上。并且,在识别结果中,未能识别的缺陷数量逐渐减少,当训练次数达到500 时,能够实现对缺陷的100%识别,具有良好的识别效果。

4 结语

对于金属材料焊接接头缺陷的有效识别不仅对于确保建筑结构的可靠性具有十分重要的现实意义,对于加速焊接技术的发展也有重要的推动作用。考虑到金属材料焊接接头缺陷的形成一般是由多种因素共同作用形成的,因此明确其形成原因是对缺陷进行准确识别的重要基础。本文提出金属材料焊接接头缺陷形成原因及识别方法研究,全面具体地研究了引起焊接接头缺陷的因素,并以此为基础设计了相应的缺陷识别方法,实验结果表明所提方法能够实现对不同缺陷的准确识别。通过本文的研究,以期为金属材料焊接工作的验收以及金属材料焊接工艺的进步提供帮助。