机械加工技术对金属零件加工的影响

韩齐峰,陈聪聪,王玲奇

现阶段,科技的发展导致各个领域对于金属零件的需求不断增加,正是因为在此需求的不断引导下,国内研究出来机械加工技术,主要用于金属零件的加工。在机械加工技术中主要会通过溶解、钻削、车削、划线、铣削以及磨削等方式进加工,并通过系统化的方法将金属有效的加工成金属零件,再安装在不同的金属器械上,但在目前的机械加工技术应用的整个过程中,机械加工技术的发展仍然存在缓慢的迹象。因此,有效研究机械加工技术对于金属零件加工的影响,能够从更为综合的角度真正认识到机械加工技术,从而不断推动我国机械加工技术的长远应用和发展。

1 机械加工技术概解

金属零件加工制造的基础是了解加工毛坯的加工工艺方式,即善用机械加工工艺,目的是借助处理工艺提高零件精度,同时增强零件与毛坯吻合度。机械加工过程中需立足于实际角度,重点打磨加工毛坯,合理利用加工技术。借助粗加工打磨毛坯,处理零件大体结构,根据加工需求科学控制毛坯与光整度。本研究重点研究金属零件加工过程中机械加工技术对零件光整度与精度的影响。

2 机械加工技术对金属零件加工的影响

2.1 机械加工技术对金属零件表面光整度的影响

2.1.1 机械加工技术对金属零件光整度影响原因分析

根据机械加工工艺及处理实际,刀具在进给运动时不将在工件表面留下切削彩六面积,即刀具几何形状的复映。通过降低进给量、缩小主偏角与负偏角、增大刀具简短圆弧半径等方式都可缩小残留面积。由于光整度是衡量零件质量的重要指标,科学增大刀具前角可最大限度降低切削过程中发生的塑性形变。为解决机械加工过程中对金属零件表面光整度的影响,可施加乳化液,提升刀具刃磨质量,防止并组织刀瘤、鳞刺出现,以此提高零件光整度。

机械加工过程中,切削刃钝圆、半径增大会导致金属表面挤压作用增强,加剧塑性形变,让其冷硬增强,冷作硬化会提高零件表面粗糙度。随着切削速度的增加,将缩短刀具与工件作用实践,促使塑性形变拓展度降低,冷硬层深度降低。此外,机械加工磨削加工工艺会降低零件表面光整度。磨削加工粗糙度产生的主要原因是几何因素和金属表面塑性变形,砂轮粒度、硬度、齐整度、磨削速度及磨削径向进给量都将影响金属零件光整度。

2.1.2 解决措施

根据机械加工工艺对金属零件加工光整度的影响分析,可汇总得出如下几点解决措施:①完善工艺流程。完善工艺流程即遵循基本技术操作规范的基础上,协调各道工序。制定完善的工艺流程才能确保加工的零件符合光整度标准及精度标准。比如,针对定位基准与设计基准违背的情况,应选取质量高的基准面,如果加工对光整度需求过高,可增加工艺孔确保加工工件表面质量,让其符合质量标准。对于可单次加工完毕的面,尽可能单次成型,避免复加工影响表面粗糙度。②科学择取切削参数。科学选择切削参数可抑制积削瘤形成,理论上可降低加工残留面积的高度,提高金属零件表面光整度。事实证明,加工塑性金属材料时适当加大刀具前脚,可避免积削瘤出现,原因是刀具前角增大将导致切削力度减小,即切削形变校,刀具和切削接触距离顺应缩短,可降低积削瘤产生。③科学确定金属零件加工表面处理工序。常规条件下,金属零件表面处理属于最后一道工序,主要由于最终工序在表面施加的作用应力将对零件使用性能造成直接影响。因此,制定科学的表面加工工序应重点研究工件工作表面的工作条件,有效应对潜在的破坏方式。(如图1)。

图1 加工完成后的金属零件

2.2 机械加工技术对金属零件加工精度的影响

2.2.1 机械加工技术影响金属零件加工精度的原因

机械加工技术对金属零件加工精度影响的原因可汇总为内在因素、受力因素与加热因素三类:

(1)内在因素。金属零件加工制造过程中,一旦操作工艺存在违规操作,或出现几何误差,都将影响金属零件加工精度。零件制造中,机械加工工艺内在因素是影响零件加工精度主要诱因,同时控制内在因素的难度最高。机械加工技术对零件加工设备具有极高要求,比如设备损坏、刀具磨损等都将降低零件精度。通俗地讲,内在因素即机床本身产生的误差,除了受加工工艺影响外,还受机床本身精度影响。机床加工精度受定位、运动控制、传动等精度影响,任何一个精度出现问题都将导致机床加工精度降低,易引发连锁反应。例如,机床传动轴承精度误差过大,工件生产中将发生拖拉问题,促使真实轴与移动轴距离小于机床工艺品尺寸,易生产出残次品。同时,工件加工中运动形式千变万化,在夹紧力、摩擦力、冲击力等影响下,设备运作中很容易产生误差。因此,提高工件生产精度必须考虑机床运作精度,并分析各个生产环节机床受力荷载。

(2)受力因素。金属零件加工中面临一系列的受力条件,很可能改变整个系统的形状及位置,从而影响系统安全运行。系统自身具备一定的运作能力,当夹具、刀具等处于异常运作条件下,系统具备一定时常的应对能力,但如果系统长期处在超负荷运作状态下,最终将改变零件、夹具、刀具等相对位置及形态。此外,机械加工中,不同部件都将受到多方作用力,如对零件施加的反作用力,以此影响零件精度。

(3)加热因素。金属零件加工由于切削、打磨等操作,将影响机床、工件、刀具因升温而导致零件受热变形。当温度过高时,易导致零件体积膨胀,冷却缩小,以此影响零件精度。机床运作过程中也存在显著的发热现象,如果得不到及时处理不仅面临安全风险,还将影响零件精度。

2.2.2 控制措施

(1)把握加工过程。合理控制机械加工流程,在整个工艺过程中最大限度减小零件误差,需适当优化加工设备。常规条件下,设备带来的几何误差在设备出厂时就已经存在,因此需严格检查设备本身,保证精度误差在要求范围内,确保零件加工精度可得到满足。同时,需全面检查机械设备日常工况,对设备运行误差做好分析,依照检验结果消除误差来源,以此控制金属零件加工精度(如图2)。机械加工过程中尽可能选取专用生产设备,并在投入使用前进行误差测定,同时检测设备质量,对其进行全面检查,分析不同生产条件下设备受力情况及误差范围。通过了解机床设计误差的方式,将质量误差数值作为优化生产工艺的重要指标,以此调整生产方法。机床装配过程中,应选取专业技术人员对设备进行组装与调试,避免人员操作不熟练造成的设备误差。机械加工过程中,设备运行磨损是最为常见的设备损耗,因此需定期对设备磨损情况进行测定与检验,依照检测结果对机械磨损统计数据进行收集汇总,分析不同生产强度与设备磨损的关系,有效评估机械加工过程中的磨损情况。对于工作时长达到磨损检修日期的设备,应对其进行返修,更换损耗大的零件。机械加工时应考虑加工误差,消除机械本身对零件加工带来的不良影响,以此提高加工精度。

图2 机械加工车间的日常运作

(2)减少外界因素影响。从挤压力、摩擦力等着手,消除外界因素对零件加工精度的影响。技术人员需对机械设备做好系统检查,查验夹持零件是否松动。同时,保证接触面光滑,尽可能较小摩擦力;定期打磨机械设备表面,让接触面光滑度适当提升。机械加工中,技术人员需掌握正确的操作方式,了解消除外界因素的具体方法。可通过培训的方式对技术人员进行实操培训,避免因工作者日常失误而带来的操作误差,从根本上减少外界因素的影响。

(3)控制温度变化。金属零件机械加工设计的工序较多,多道工序都将产生热量。所以,金属零件机械加工需科学控制温度变化。如采取有效的正货或退火工序,消除内应力,避免零件内部不均匀的情况发生。此外,可采用冷水降温方式,缩小温度差,以此降低温度变化对金属零件加工精度的影响。

3 实例分析

3.1 金属零件加工中的溶解金属

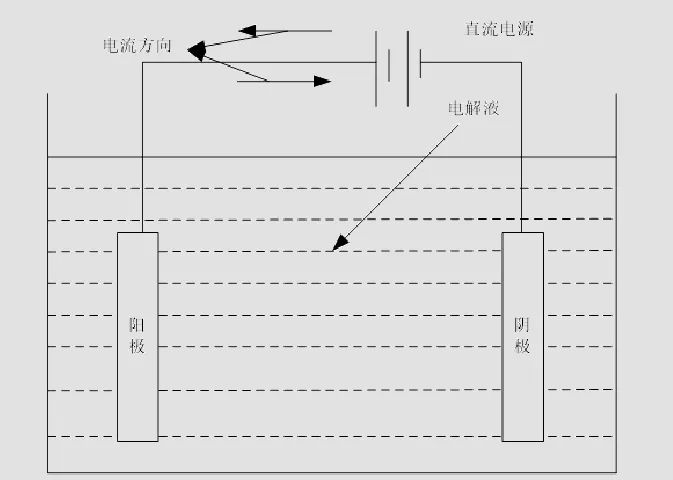

在本次研究中主要是针对金属零件加工方法,应用机械加工技术来溶解金属,将金属液化之后,在放置到预先准备好的模具内,进而加工成金属零件。关于金属机械加工技术溶解金属的整个环节(如图3),都必须按照顺序紧密进行。

图3 机械加工技术中溶解金属过程

从上图中不难看出,机械加工技术溶解金属主要就是将金属安放在比较规范的容器内部,在容器中一般都会蕴含阴阳两个电解棒,而且也会在电解棒之间安放大量电解液。这时,在电解棒上方开通电源,在后续的电流引导作用下,电解棒就会产生极强的作用力,这股理论会将电流引导至电解液处。随后,电解棒与电解液之间就会产生很强的化学反应,溶解容器的中心位置安放金属,会在点解的环节中放射出含有铜、铝、锌等金属物质,并在电解的作用引导下,放出蕴含金属的电子,并还原为离子形态,并且也会源源不断地将电子转移至溶液内部,进而产生阳极溶解,其中包括:ne →Mn+。在此公式中,M 所代表的即是金属,e 所代表的则是电子,n 所代表的是在电解作用力下,电解液电解剑术的主要电子数,Mn+所代表的在阳极电解棒的作用力下,经由电解反应而从金属溶解中脱离出来的金属离子。

简单来说,当放在电解容器内部的金属是金、铂、钯等惰性的金属时,物质便会在阳极电解棒的作用引导下,经由电解液自身所具备的负离子进行放电。单独在容器中分析某一个金属元素时,所蕴含的其他金属元素物质则包括:Nm-me →N。在此公式中,Nm-作为电解液其自身拥有金属离子,m 在阳极电解棒的作用影响下会失去电子数,N 所代表的是电解液析出的金属物质。

3.2 金属零件磨削成形

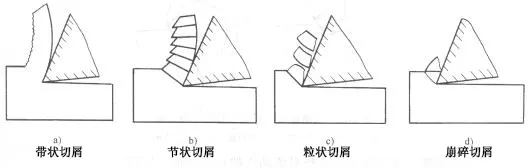

在金属定型中,最初在对所有零件进行雏形加工时,必须要磨削金属零件雏形的表面。这就需要应用机械加工技术来磨削金属零件,整个环节中大致可划分为三个阶段。

第一个阶段需要进行滑擦,这时刚刚加工好的金属零件雏形表面依旧存在很多突出明显的磨粒,在第一阶段就可以对金属零件雏形表面的磨粒进行消除,可以技入金属零件中,并不断滑擦金属零件。

第二阶段是耕犁,此阶段也是在第一阶段的基础上增加挤压金属零件雏形表面磨粒的深度与广度,进而有效促进金属零件雏形的表面引发塑性的变形效果,有效让金属零件雏形表面磨粒在陵端前段堆高的隆起位置形成自然的沟槽。

第三阶段是切削,这也是在第二阶段耕犁作用的基础上,将推至金属零件雏形的两段及前段的磨粒采取切削,并有效将金属零件中雏形不规范不合格,没有达到制造标准的多余部分切削掉,将有用的金属零件雏形磨削成形。(如图4 )。

图4 金属切屑

3.3 金属零件加工中金属溶液定型

通过金属零件加工中的溶解金属后,已经熔化成了金属溶液,这时,就需要将金属溶液引至需要加工成零件的磨具内,应用机械技工技术,快速凝固金属溶液,并磨削金属,进而让金属加工顺利的制成金属零件。

当金属零件定型后,务必要将金属溶液放置在较为密封的零件磨具内,也需要让零件模型蕴含一定的热度来维持定型效果。另外,零件磨具内的热度需要分配均匀,应该充分的遍布在模型当中的不同位置。所以,这就会产生热能量守恒定律,我们预设热量是Q,而零件磨具内原有的内能量是K,所增加的内能量则是U,可列公式:Q=VU+VK。通过上述公式的计算能够发现,零件磨具中各处热度均相同,这时已经溶解的金属溶液就会在零件的磨具内不断加热然后定型。一旦金属已经形成了一定的雏形时,将金属零件雏形从零件磨具中取出,金属零件的雏形表面就会产生坑洼或者粗糙的加工问题,这就必须要对金属零件的表面展开磨削处理。

3.4 实验论证分析

为了有效保障此次分析机械加工技术对金属零件加工影响结果的有效性,对此次实验研究进行了论证分析。应用传统的加工技术来加工金属零件光整度,主要呈现弧形,所以加工出的零件表面一般都存在光整度不稳定,而在加工次数的不断增加下,金属零件光整度虽然在不断增加,但经过了第五次加工之后,能够发现,传统加工技术的应用下,金属零件的光整度趋势具有明显降低的现象。而应用机械加工技术后,所加工的金属零件光整度波动会较为稳定,一般会保持在80%~90%左右,而且会显著高于传统的加工技术。经此可见,机械加工技术在加工金属零件的整个环节中,具有显著强化金属零件的光整度,并会提高金属零件的实际性能。

4 结语

综上所述,机械加工技术能够显著增强金属的溶解效率,并提升金属加工制成零件的表面光整度,同时进一步加快金属零件的整体加工效率。所以,机械加工技术对于金属零件加工而言有着极为重要的影响作用。