高透湿可重复用防护服的生产工艺

毛双成,许文菊,曹秀明,何 良,陶瑞亮

(江苏阳光集团有限公司,江苏 无锡 214426)

2019年底新型冠状病毒肺炎疫情爆发,医用个体防护装备严重紧缺,各国政府和相关机构采用紧急采购、行政调用和个人、集体捐赠等方式征集国内外的个体防护装备。2020年2月初,李克强赴疫情防控国家重点医疗物资保障调度平台考察时指出:加快医疗防控物资生产,增加供应保障能力,是降低疫情感染患者死亡率、提高治愈率和做好防控工作的必要条件。众多纺织服装企业应政府要求转产医用防护服[1-2],实现了快速响应。江苏阳光集团有限公司也积极响应政府要求,快速转产一次性医用防护服。

目前一次性医用防护服大多数仍以聚烯烃非织造布或其复合布为主要面料,如聚丙烯(PP)、聚乙烯(PE)等。PP纺粘非织造布经过简单处理之后具有防菌、防静电性能,可作为一次性手术服,但该类产品的抗渗水性(静水压)比较低,阻隔细菌、病毒颗粒的过滤效率也不高,从而限制了在防护服上的应用。目前应用较广的是聚丙烯纺粘-熔喷-纺粘复合非织造布(SMS或SMMS),这种材料制成的医用防护服不仅具有良好的抵抗病菌入侵能力,还兼具一定的力学性能。根据应用环境的要求不同,可以对 SMS 材料进行抗菌后整理、抗静电处理等。但是在传染性特别强的手术室内,SMS防护服的防护性能仍然不足以完全保证防护性能,这有待相关研究人员进一步研究改进。现有医护资源紧张且大量一次性医用防护服废弃后会产生较大环境压力[3],可见医用防护服的设计和生产还需考虑其重复利用性。常用于制备医用防护服的PP材料耐光照性较差,长时间在强光的照射下会发生降解,使得力学性能下降[4-5],所以由其制成的防护服仅适合一次性使用,开发可重复使用的医用防护服具有重要意义[6]。闫钧等[7]对目前可重复用医用防护服的研究进展作了综述,将可重复用防护服按照材料加工方式分为高密织物、涂层织物和层压织物3类。郝新敏等[8]以聚四氟乙烯(PTFE)复合膜作为隔离层制备了防护服,洗涤10~15次仍然具有良好的防护性能,但PTFE材料加工成形困难,成本高昂。聚酯材料(PET)是服装常用的原料,其耐老化性比PP材料好很多,作为土工布使用时自然老化时间达到5 a以上,且PET非织造布的成本虽然比PP非织造布高一些,却比PTFE材料低得多。

本文选择一种特殊的聚酯非织造布作为可重复用医用防护服的原料,通过防水后整理、裁剪、缝合与压胶等工艺过程,生产出各项指标均符合GB 19082—2009《医用一次性防护服技术要求》的可重复用医用防护服,其中面料强度和透湿量远高于标准要求,形成了一套有关高透湿可重复用防护服的生产工艺,为企业生产、销售新产品提供技术支持。

1 面料性能与后整理

考虑到可重复用防护服需要有足够的力学强度以避免在洗涤和消毒过程中破损,选择某公司生产的聚酯超细纤维非织造布进行基本性能测试。

参考GB 19082—2009《医用一次性防护服技术要求》设定研发可重复用医用防护服的技术要求。所选非织造布面料面密度为120 g/m2,经向强力为368 N,胀破强力为580 kPa,均符合国标中断裂强力不小于45 N的要求。

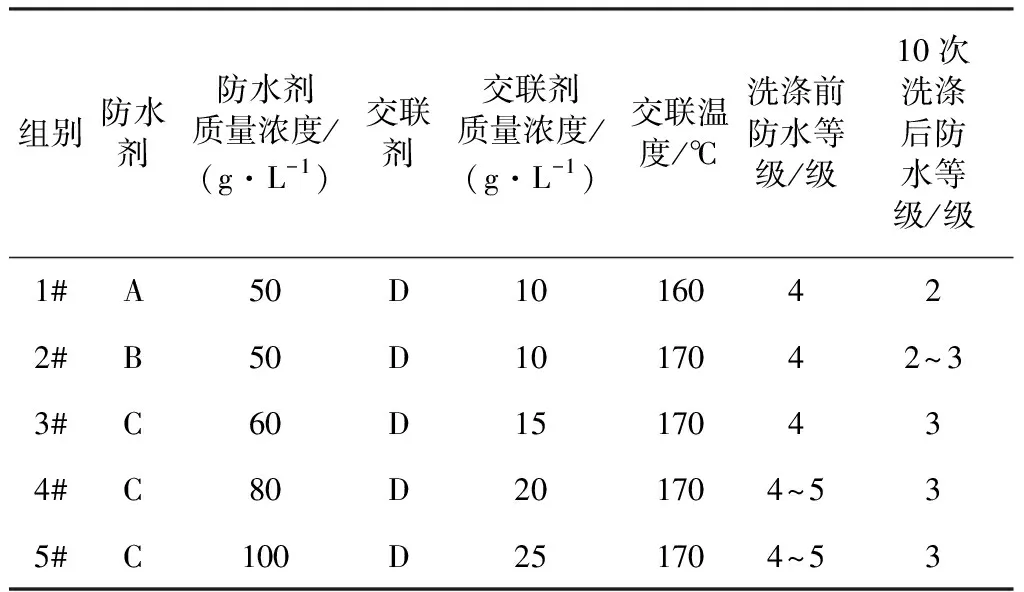

非织造布面料不具有防水性能,因此需进行防水后整理,设备使用MONFORTS(TEX-3)热定型机(德国门富士数控加工技术有限责任公司),工艺采用毛纺面料的常规浸轧工艺[9],后整理结果如表1所示。GB 19082—2009《医用一次性防护服技术要求》规定防护服外侧面沾水等级应不低于3级。考虑到洗涤后防水性能可能出现下降,本文对所开发的可重复用防护服面料防水性能指标设定为洗涤前和10次洗涤后均不低于3级。

表1 防水后整理配方及效果Tab.2 Formula and performance of waterproof after finish

如表1所示,3#、4#和5#都满足洗涤前后的防水要求(不低于3级),但4#和5#的洗涤前防水等级比3#稍高,4#和5#之间,考虑成本和防水后整理后非织造布的手感(防水剂添加量越高,非织造布手感越硬),最终优选4#工艺进行200 m非织造布防水后整理处理。

2 可重复用防护服的设计与裁剪缝制

可重复用防护服为连身式,由连帽上衣和裤子组成。防护服的结构设计参照GB 19082—2009,即“穿脱方便,结合部位严密;袖口、脚踝口采用弹性收口,帽子面部收口采用弹性收口、拉绳收口或搭扣”。可重复用防护服结构如图1所示。

图1 连体式可重复用防护服的结构Fig.1 Structure of one-piece reusable protective clothing.(a)Front;(b)Back

防护服的接缝越多越容易出现漏洞,所以医用防护服的款式应该尽量减少面料的裁切来提高防护服的保护作用。本文可重复用防护服分为8个裁片,如图2所示,包括上衣、下衣和帽侧片各2个,帽中1个,以及前中门牌1个。刘壮洪等[10]报道的一次性医用防护服生产工艺中,防护服的裁片为11个。可见本文设计的工艺减少了服装的分割和缝合工序,优化了裁剪工艺。

图2 可重复用防护服的裁片Fig.2 Pieces of reusable protective clothing

如图2所示,上衣前中与后中之间为肩部,未裁切开,下衣外侧缝同样未裁切开,属于无缝一体设计,这样可以减少4条接缝,降低病毒侵入的概率,从而提高防护性。此外,为考虑实际使用情况,增加了防护服的领口与帽口的尺寸(高度和宽度),对穿着人员的脖子和口鼻部位增加了防护;帽子面部采用弹性收口增加贴合度,减少穿着人员的面部暴露程度,袖口、脚口同样采用弹性收口;在前中拉链处增设了一块前中门牌,并粘上双面粘加强拉链外的密闭性;上下衣之间加上松紧带进行缝合,为提高穿着活动性,对防护服腰部做了一定程度的收腰。

3 生产工艺研究

可重复用防护服生产工艺主要包括裁片的缝制和缝合部位的热合压胶2个工序。

3.1 缝制工艺

缝制,即把各裁片缝合成整体的一件服装,工厂生产一般采用缝纫机常规缝制工艺。本文采用JUKI(DDL-8000A)型平缝机(重机(上海)工业有限公司)和JUKI(MO-6814S)型包缝机(重机(上海)工业有限公司)进行缝制。根据防护服不同的缝制部位不同的需求,形成如下具体工艺。

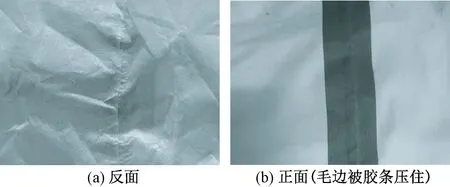

3.1.1 袖底缝和裆缝的缝制工艺

可重复用防护服需要耐洗涤,为避免缝合毛边在洗涤过程中脱丝,将袖底缝和裆缝等部位的缝合毛边设置在服装正面。为保证压合的胶条能完全压住毛边,需要将缝头控制在0.4 cm。由于所用非织造布比一次性防护服的非织造布面料厚实,缝头很难贴合在缝的2侧,需要增加一道熨斗熨烫压缝头的工序。将缝头烫倒在大身上,然后在防护服的正面压耐高温胶条。可重复用防护服的缝合、压胶外观如图3所示,防护服缝合部位反面平整无毛边见图3(a),正面压胶后可以看到缝头略微凸起见图3(b)。用以上工序处理缝头,可以使可重复用防护服的反面平滑、干净,经过多次水洗不会出现缝头在洗涤过程中脱毛、脱漏的问题,满足防护服耐多次洗涤的要求。

图3 可重复用防护服的缝合部位Fig.3 Stiching parts of reusable protective clothing. (a) Reverse side; (b) Right side (rough edge covered by tape)

3.1.2 中腰与脚口的松紧带缝合工艺

考虑到穿着舒适性,中腰部位采用内衬松紧带工艺,上身与下身结合部位为中腰结合缝,缝头设置在防护服里部,把中腰松紧带缝合在中腰缝头上,使缝头盖住松紧带,避免松紧带外露,并且缝头不起翘。

袖口、脚口、帽口松紧没有采用常见的直接锁边松紧工艺,而是采用特殊的3卷边工艺,图4示出了袖口的3卷边锁边照片。将面料毛边藏在里面,在洗涤的过程中面料不容易脱丝,耐久性更好,更耐洗涤。

图4 袖口的3卷边锁边照片Fig.4 Three-fold image of the elastic cuff

3.1.3 拉链选择和小裆部位缝合工艺

为方便服装穿脱,防护服开口设在前门襟处,前中拉链采用进口防水拉链(3号闭尾防水拉链),上面的防水涂层可以更进一步增强防护隔离等级。相比较普通防护服采用的普通树脂拉链,防护效果更佳。

在拉链的尾部即小裆部位的缝制时,在拉链尾部和面料拼接的拐弯处打2个三角剪口,便于拼接缝处拐弯。同时为了封闭此处的针孔,在缝制门襟门牌时门牌长度要比拉链尾部长3 cm,最后在门牌底部进行压胶密封处理,确保拉链处的密封效果。

3.2 热合工艺

医用防护服的各个裁片经过缝纫机缝合,形成的线迹部位会出现大量针孔,这些针孔的孔径远远大于细菌和病毒的尺寸,无法有效隔绝细菌、病毒的侵入。为了解决针孔造成的问题,采用YX(HT6)型热风压胶机(东莞易效智能科技有限公司)对缝合产生的线迹部位用无孔的柔性胶条进行热合密封。

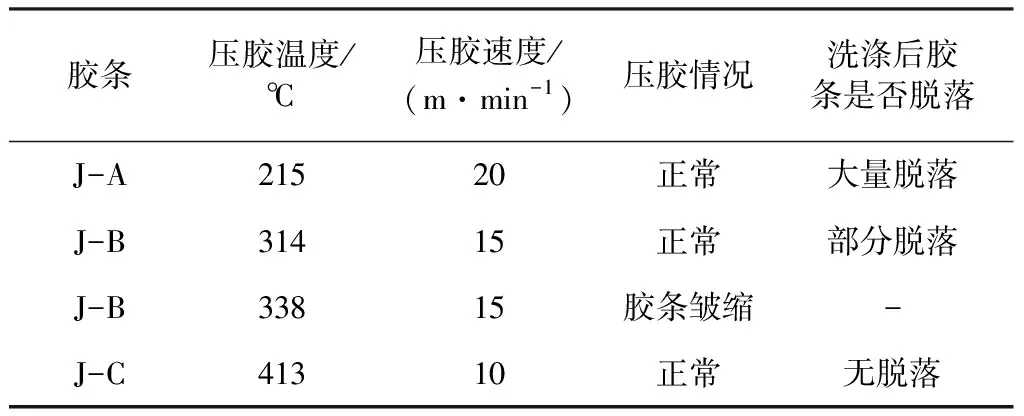

可重复用防护服所用非织造布厚度与一次性防护服所用原料不同,且可重复用防护服进行胶条热压后必须经过多次洗涤保证胶条不脱落,因此选用3种不同的胶条进行测试。胶条J-A为一次性防护服所用蓝色胶条,胶条J-B为蓝色聚氨酯胶条,胶条J-C为灰色耐高温聚氨酯胶条,胶条的筛选实验结果见表2。

表2 胶条的筛选实验Tab.2 Selection experiments of tapes

如表2所示,经过多次实验后,选择胶条J-C作为可重复用医用防护服的胶条,压胶温度设定为413 ℃,压胶速度设定为10 m/min。按照这组压胶工艺参数热压后,胶条J-C与面料之间的黏合牢度最高,经10次洗涤后不会出现脱落现象。

3.2.1 普通平缝部位的热压工艺

对于防护服上大部分平缝的普通部位,一般把缝头毛边压烫平整后再压制胶条。具体工艺为:把防护服缝合缝的待压部位放置在压胶机的下导轮上,右脚踩踏板使上下导轮运动,胶条即随着上导轮运动,工人双手平稳向前,把防护服缝合部位送到整条缝合缝结束,略微超出缝合缝尾部后左脚踩脚踏板,牵动切断装置运动,刀口快速切断胶条。这一热压过程尽量避免中途停顿,以免胶条形成褶皱影响美观(注:左右脚踏板的具体功能随压胶机型号的区别而有所不同)。

3.2.2 前中门牌的热压工艺

防护服前门襟有拉链头阻挡,因此前中门牌的正面压胶要分成2次热合。制作时工人需要在中下段抬起上导轮,把拉链头拉到底,再下压上导轮对上段胶条进行热压。这种热压工艺对工人的熟练度有一定要求,但压出的前中门牌与大身之间的胶条不需要拼接,能进一步提高防护服的密封效果和耐洗涤性能。前中门牌与大身结合部位的压胶效果如图5所示。

图5 门牌与大身的结合Fig.5 Combination of front center and clothing body

3.2.3 门襟门牌魔术贴工艺

普通防护服门襟门牌和大身结合采用的是双面粘黏合的方式,并且只能一次性使用。双面粘经水洗后会脱落并且失去黏性,针对可洗涤防护服特点,选择热熔的魔术贴用于门牌和大身的反复结合,提高了拉链处的密封效果,使得所制成的防护服可耐多次洗涤。

4 可重复用防护服成品检测结果

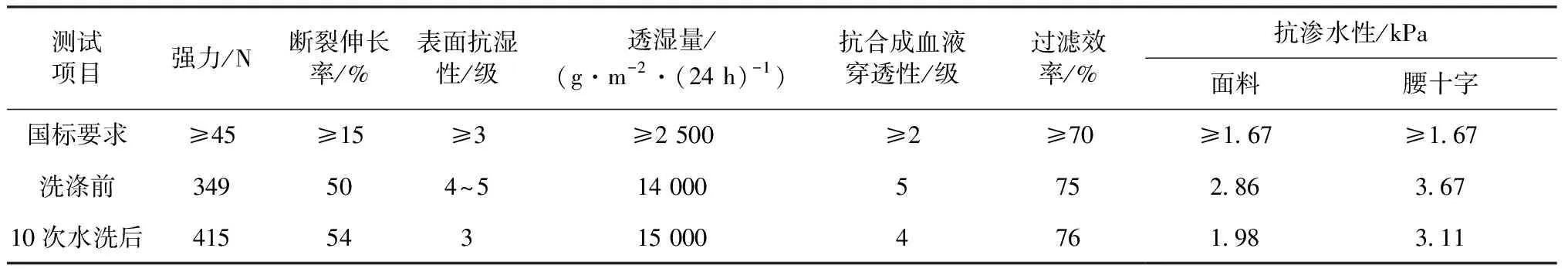

根据以上生产工艺,生产出的可重复用防护服检测结果如表3所示,所有检测结果均符合GB 19082—2009要求。本文所研制的可重复用防护服面料采用纺粘水刺的特殊加工工艺,使得面料在具有良好强度的同时,又具有非常高的透湿量,其透湿量远远大于标准所要求的不小于2 500 g/(m2·24 h)。经过防水处理的可重复用防护服,表面抗湿性4~5级,抗合成血液穿透性5级,过滤效率75%,护服面料和腰十字位置随机检测抗渗水性符合上述标准要求。将防护服成品进行10次水洗后,表面抗湿性下降到3级,抗合成血液穿透性下降到4级,过滤效率基本不变,防护服面料和腰十字位置随机检测抗渗水性均合格。

表3 防护服成品检测结果(指标要求按照GB 19082—2009规定)Tab.3 Test results of protective clothing products (requirements according to Standard GB 19082—2009)

5 结束语

本文通过选择具有良好强度、高透湿量并且耐老化的聚酯纺粘非织造布并进行防水后整理工艺研究,获得了用于可重复用医用防护服的非织造布面料,并对防护服裁剪与缝制工艺进行了优化改进,解决了面料较厚导致压胶困难、毛边经多次洗涤容易脱丝、胶条经多次洗涤容易脱落等具体工艺问题,保证了可重复用防护服经过多次洗涤后仍具有良好的防护性能。所制得的可重复用医用防护服测试指标符合GB 19082—2009《医用一次性防护服技术要求》,其中强力和透湿量远高于标准要求,可耐10次洗涤。可重复用医用防护服的开发可以减少资源浪费,有利于长效的公共安全防护。