600MW机组锅炉水冷壁泄漏原因分析与治理措施

国能孟津热电有限公司 张涛涛

某电厂600MW 机组#1锅炉29米右侧墙水冷壁泄漏,通过对两根发生泄漏的水冷壁管下游至中间混合集箱区域进行检查,分析原因为29米右侧墙螺旋水冷壁存在机械损伤或管材原始缺陷导致泄漏。通过更换泄漏水冷壁管、无损检测、对标排查、扩大检查范围、打水压等治理措施,防止下游水冷壁管出现过热泄漏和重复问题发生,提高机组运行可靠性。

本文对#1锅炉29米右侧墙水冷壁泄漏修复过程中的技术难点进行了分析,制定了针对性的技术措施,并进行了现场修复,取得了良好的处理效果。

1 概述

某电厂两台600MW 机组,锅炉为东方锅炉股份有限公司设计制造的DG-1900/27.02-Ⅱ4型锅炉,单炉膛、一次再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构Ⅱ型锅炉。#1机组于2011年3月1日投运。

2020年7月,巡检发现#1炉四管泄漏报警装置4号点发生报警异常,4号点位于中部螺旋水冷壁右侧墙,标高约29米处。机组调停后,检查发现标高29米的右侧墙螺旋水冷壁区域向火侧存在泄漏,泄漏水冷壁管材质SA-213T2、规格Φ38.1×7.5mm,内螺纹管。

鉴于泄漏区域泄漏点均存在吹损特征,已无原始表面特征,基于现有现场检查及试验分析结果,认为泄漏原因为:原始漏点可能存在局部表面损伤或管材原始缺陷,在运行过程中逐渐扩展至泄漏,并将管材吹损。

基于分析结论提出以下建议:对两根发生泄漏的水冷壁管下游至中间混合集箱区域进行检查,检查方法为上水或打水压等,防止下游出现过热泄漏;新购买受监督部件应按DL/T438-2016相关条款进行验收,必要时补充试验,保证受监督部件技术指标满足要求[1-2]。

2 难点与风险分析

经现场检查发现,泄漏点位于标高为29米的锅炉右侧墙螺旋水冷壁偏炉后区域,标高与上层燃烧器的高度相近,周围无吹灰器。宏观泄漏形貌见图1所示。2根管上存在多个泄漏点,泄漏点区域已吹损减薄,整个泄漏区域管材未见宏观过热(取样后测量,#1管样管径Φ38.18mm、#2管样管径Φ38.20mm)、高温腐蚀、吹损及磨损减薄的宏观特征。

图1 宏观泄漏形貌

2根管样各有2个漏点,漏点边缘均有吹损减薄特征,从泄漏点损伤形貌和相互吹损关系,认为原始漏点位于#2管样靠近鳍片侧。管样表面覆盖少量灰渣未见明显磨损、吹损、高温硫腐蚀特征。管样剖开后,向火侧泄漏点区域内壁均未见点蚀坑、结垢及裂纹类缺陷。

2.1 化学成分分析

对#1、#2管样化学成分进行复核,检测结果见表1。可见元素含量符合标准要求。

表1 检测结果(wt%)

2.2 硬度检测

使用布氏硬度计对#1、#2管样横截面进行布氏硬度检测,试验力187.5kg、钢球直径2.5mm,检测结果表2,检测结果单位HB。可见布氏硬度值符合标准要求,且向火侧未出现明显降低。

表2 检测结果(HB 187.5/2.5)

2.3 室温拉伸试验

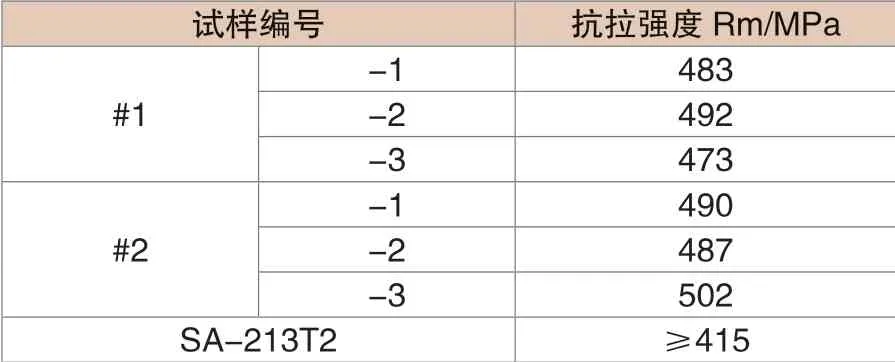

沿管子纵向取样进行室温拉伸试验,检测结果见表3。可见管样抗拉强度符合标准要求。

表3 室温力学性能

2.4 金相检测

对横截面进行金相检测。可发现:向火侧泄漏点处为吹损减薄产生,未见相变组织、高温蠕变损伤特征;向火侧泄漏点处、泄漏点附近、远离泄漏点,背火侧组织均为条带状分布的铁素体+珠光体,未见老化及异常组织[3-4]。

泄漏区域位于标高约29米的中部水冷壁右侧墙向火侧,略靠近炉后区域。泄漏区域与上层燃烧器标高相近,若煤粉刷墙会发生磨损,且该区域是高温硫腐蚀常见区域。现场检查发现,泄漏区域未见磨损、高温腐蚀特征。管材表面及横截面均未见过热特征。

泄漏点主要位于两根水冷壁管之间,非对接焊缝、鳍片焊缝区域。所有泄漏点处均存在管材吹损减薄后管壁翻边的特征,结合泄漏点的汽流方向、吹损特征,认为原始泄漏点位于#2管样的上侧。现场管样剖开后,向火侧泄漏点区域内壁均未见点蚀坑、明显结垢及裂纹类缺陷。

#1、#2管样试验分析结果表明:化学成分、布氏硬度、室温强度均符合标准要求;两根管材泄漏点及附近、背火侧金相组织类似,未见珠光体球化特征;两根泄漏的管材金相组织呈带状分布,非典型的正火或正火+回火后的组织状态,结合成分、力学性能分析结果认为管材金相组织与本次泄漏并无关联。

通过以上分析,确定原因如下:

直接原因为29米右侧墙螺旋水冷壁存在机械损伤或管材原始缺陷导致泄漏。

根本原因,经专业组及电科院专家共同讨论如下:泄漏区域外观检查,此区域为制造厂整屏出厂水冷壁,无吹灰器、无焊口且泄漏点远离鳍片;金属取样试验分析,本次对该泄漏区域管段进行取样,并进行内外壁宏观检测、向火/背火侧金相组织、初始泄漏点周边裂纹检查、内壁渗透检测、化学成分分析、硬度及抗拉强度检测,可判定该泄漏区域无过热特征、无磨损、无高温腐蚀、内壁无结垢腐蚀坑、内壁无裂纹、金相组织未见明显异常、硬度及抗拉强度符合标准要求,化学成分未见异常[5-6];综上所述,可判定该泄漏原因可能为机械损伤或管材原始缺陷等导致。

鉴于以上分析,因此必须针对性地制定有效的技术措施,以降低技术风险。

3 现场检查与治理措施

鉴于泄漏区域泄漏点均存在吹损特征,已无原始表面特征,基于现有现场调研及试验分析结果,认为泄漏原因为:原始漏点可能存在局部表面损伤或管材原始缺陷,在运行过程中逐渐扩展至泄漏,并将管材吹损。

基于分析结论,提出以下建议:对两根发生泄漏的水冷壁管下游至中间混合集箱区域进行检查,检查方法为上水或打水压等,防止下游出现过热泄漏;新购买受监督部件应按DL/T438-2016相关条款进行验收,必要时补充试验,保证受监督部件技术指标满足要求。同时举一反三制定了针对性治理措施如下:

更换侧墙水冷壁泄漏及吹损管段2根。按东方锅炉厂针对水平烟道侧墙水冷壁吹灰器孔处鳍片与管子之间的焊接要求,炉内侧焊接、炉外不焊,且每条焊缝两端各留3mm 鳍片不施焊,对已经焊接的要恢复3mm 缝隙,焊缝根部打磨圆滑过度。

对23号吹灰器下部泄漏部位鳍片及相邻管道鳍片向下延长100~150mm 膨胀缝,端部打止裂孔,上部进行相同处理。其他同类型部位的21、22、24号吹灰器上下鳍片均做相同处理。

扩大检查范围,对水平烟道及锅炉尾部所有吹灰器孔进行清理打磨、着色检查是否存在类似缺陷,发现裂纹进行打磨并圆滑过度,利用机组检修定期检查吹灰孔、人孔、看火孔及燃烧器等处弯管鳍片根部裂纹情况进行排查。

排查水冷壁、包墙不同流程、受热面间附近几根管子鳍片焊接情况,对端部等薄弱点进行着色探伤检查。

检查23号吹灰器吹灰疏水温度及提升阀严密性情况。增加吹灰器枪管密封风,消除枪管内吹灰后蒸汽残留,定期检查蒸汽吹灰器运行情况,按照防磨防爆手册执行。

扩大检查范围,对冷灰斗水冷壁进行全面防磨防爆检查,对存在砸伤的水冷壁管进行补焊处理。

4 无损检测验收

更换29米锅炉右侧墙水冷壁泄漏的吹损管段2根,割管取样邻管2根。对新水冷壁管进行光谱以及规格、尺寸复测后进行焊接恢复,对所有焊口进行射线检测,对鳍片恢复焊接后进行表面检测;对锅炉50米螺旋水冷壁管的末端处拆保温检查泄漏的2根水冷壁管,目视检查其有无颜色异常变化、涨粗、表面异常等现象,同时进行硬度测量,检查是否有异常。

对炉内2根泄漏的水冷壁管整圈进行目视检查,检查有无过热、颜色异常等现象;扩大检查范围,对冷灰斗水冷壁进行全面防磨防爆检查,对存在砸伤的水冷壁管进行补焊处理。

对#1机组锅炉29米右侧墙水冷壁泄露难度和风险进行了分析,并针对性地制定了相应的技术措施,通过对两根发生泄漏的水冷壁管下游至中间混合集箱区域进行检查,检查方法为上水或打水压等,保证了该机组正常的电力安全生产,此处理方法可以为同类型水冷壁泄漏的处理提供经验借鉴;按照《DL/T438-2016火力发电厂金属技术监督规程》对水冷壁受热面管做好取样分析,及时发现管材原始缺陷。

5 结语

随着社会的发展和环境保护要求,加之煤炭供应紧张,给燃煤电厂生产经营带来巨大压力,导致不断加大掺烧劣质煤以降低燃料成本,因此对燃煤电厂锅炉可靠性要求也越来越高,锅炉承压受热面防磨防爆显得尤为重要。

制定锅炉承压受热面防磨防爆实施细则。建立完善锅炉承压受热面台账,特别是锅炉“四管”防磨防爆管控体系,明确“四管”防磨防爆职责,制定“四管”防磨防爆检查办法,避免“四管”爆破。通过对锅炉承压部件的检测和诊断,及时了解并掌握承压部件的质量情况和健康状况,防止由于选材不当、材质不佳、焊接缺陷、运行工况不良、应力状态不当等因素而引起的各类事故,从而减少非计划停运次数,提高设备运行的安全可靠性,延长设备的使用寿命。