葵花脱粒筛选机研制开发

王五明

(山西省农业机械发展中心,山西 太原 030002)

葵花籽,即向日葵的果实,富含不饱和脂肪酸和多种维生素,营养丰富,是十分受欢迎的休闲食品和食用油源,广泛种植于山西、内蒙古、新疆、甘肃等地区。葵花秋季成熟后需及时采摘脱粒,否则易烂盘霉籽。收获时,一般将花盘摘下后再进行脱粒,目前我国多采用人工脱粒,劳动强度大、脱粒效率低、脱粒成本高。市场上也有简单的机械脱粒,但存在脱粒不完全、含杂率高、脱粒效率低等缺点。国外的脱粒机械虽然技术相对成熟,但多以适合大型农场集中连片规模种植的联合采摘脱粒机械为主,价格昂贵,也不适合我国分散坡梁地小面积种植的收获要求。因此,结构简单、使用维护方便,能同时进行脱粒、筛分、除杂且脱粒完全、筛分净度好、脱粒效率高、脱粒成本低、适用范围广的葵花脱粒筛选机械在葵花籽脱粒领域需求巨大。

1 葵花脱粒筛选机结构和工作原理

1.1 葵花脱粒筛选机结构

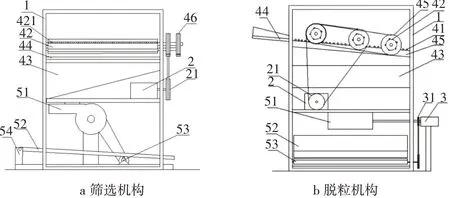

葵花脱粒筛选机通过安装在上层机架的旋转脱粒辊模拟人手剥落花盘上的籽粒,再采用安装在下层机架上侧的风机装置将跌落中的秕粒、花叶等轻质杂质去除,后使用下层机架上的两层振动筛网将比重较大的大颗粒和微小颗粒杂质去除,从而筛选出颗粒饱满的葵花籽。其具体结构见图1。

图1 葵花脱粒筛选机Fig.1 The threshing and screening machine of sunflower

1.2 工作原理

上层机架两侧设置斜向横梁45,筛篦41 跨装在斜向横梁45 上,筛篦41 高端位于机架前侧为入料端,低端位于机架后侧为出料端,筛篦41 由若干金属条间隔平行设置形成,入料托板44 斜向固定连接在机架前侧,与筛篦41 位于同一平面,三条脱粒辊42通过两斜向横梁上对称设置的轴承安装在筛篦上方,脱粒辊42一侧安装有从动轮46,脱粒辊42圆周上沿轴向平行设置有筋条421,通过筋条将葵花籽剥落,三条脱粒辊平行设置,若干脱粒辊之间的间距由入料端到出料端逐渐变小。脱粒辊与筛篦的距离,由入料端到出料端逐渐变小,入料侧第一个脱粒辊与筛篦的距离为5 cm,出料侧最后一个脱粒辊与筛篦的距离为2 cm,通过脱粒辊与筛篦的距离逐渐缩小,及脱粒辊间距的逐渐变小,可以有效保证脱粒完全度,出料槽43 安装在上层机架上,位于筛篦41 下侧,出料槽43 出料口位于机架左侧,出料槽底面与地面成角度设置,便于葵花籽受重力下滑出料,接料槽两帮延伸至筛篦下部,防止脱下的葵花籽从两帮部撒落。

第一电机2 安装在下层机架上部,第一电机轴上安装有主动轮21,主动轮21 与入料端的第一个脱粒辊42 上的从动轮及第二个脱粒辊上的从动轮通过皮带连接,入料端第一个脱粒辊上设置有另一个从动轮与第三个脱粒辊的从动轮皮带连接。

筛选机构,包括风机主体51、振动筛,风机主体51 安装下层机架上,位于出料槽43 下侧,出风口正对出料槽物料下落空间,用于在葵花籽下落过程中,吹扫夹杂在葵花籽中的杂物。

振动筛,安装在下层机架底部,包括筛网架52、偏心轴53,底座,底座一端设置有支架54,上端与筛网架52 一端铰接,偏心轴53 安装在底座另一侧上,偏心轴53 一侧安装有从动轮,筛网架位于出料槽出料口的下侧,保证出料槽下料可以落在筛网架上,第二电机3安装在下层机架上,设置有主动轮31,第二电机轴通过联轴器与风机主体连接,主动轮与偏心轴从动轮皮带连接。

使用时,葵花花盘从入料托板进入装置,通过脱粒辊的剥粒,葵花籽从筛篦落入出料槽,出料槽斜向设置,葵花籽因重力滑出出料槽落向下方的振动筛,在下落的过程中,风机将夹杂在葵花籽中的轻质杂质吹走除杂,葵花籽到达振动筛后进行筛选操作,小粒的葵花籽经过振动筛的振动落入振动筛下部,可以采用一个接料盘进行接料,大颗粒的葵花籽从振动筛末端送出。

2 试验过程与结果

葵花脱粒筛选机按照设计完成试验样机的试制后,开展了样机的实用场景试验。初步试验过程中,脱粒、风选、筛选机构工作效果差,运行不协调,出现了葵花籽脱粒不完全、破壳碎籽多、脱粒成品杂质多、饱满籽粒随杂质流出等多种问题。

2.1 初始样机试验与改进过程

2.1.1 脱粒机构的试验

按照最初设计,脱粒辊为直径30 mm 的圆钢,脱粒辊圆周表面沿轴向平行设置3根直径为6 mm的筋条,脱粒辊转速260 r/min,脱粒辊下方顺向设置的筛篦条间距为30 mm,平面倾角10°,筛篦条平面与脱粒辊的距离由入料端50 mm 成正比递减,至出料端缩小为20 mm,筛篦条列成整体固定于上层机架上。

试验过程中,出现葵花盘碎盘、葵花籽破裂、碎花盘上剩籽多的现象。针对这一情况,先采取调整脱粒辊与脱粒筛篦间隙的方法,按每次调大3 mm进行试验,经过5次试验,最终确定脱粒辊与筛篦距离入料端60 mm,出料端30 mm时,花盘剩籽、花盘破碎程度、、籽粒裂碎度三项指标综合效果最好。然后从脱粒辊转速入手,转速逐步从260 r/min,按10 r/min 间隔向低调整,脱粒辊转速逐步调慢时,花盘剩籽、花盘破碎程度、籽粒裂碎度三项指标综合呈现正向趋好,当转速转速调整到160 r/min 以下时,随着脱粒辊转速的向低调整,花盘破碎程度、籽粒裂碎度继续向好,但花盘剩籽出现趋多趋势,而在脱粒辊转速从260 r/min至160 r/min向下递减时,花盘破碎程度、籽粒裂碎度降低,但花盘剩籽量呈现上升趋势,经过10次反复试验,最终确定确定160 r/min 的脱粒辊最佳转速,但花盘剩籽量、花盘破碎程度、籽粒裂碎度任然与设想效果相差较多。随后,将改进重点放在脱粒辊的设计上,通过对脱粒辊直径的调整,观察脱粒效果,以获取最佳直径值。脱粒辊直径依次从20~60 mm 按每次增加5 mm 的幅度调整,调整过程中随着脱粒辊直径由小到大增加,花盘破碎程度、花盘剩籽量、籽粒裂碎度呈现正向改善,花盘破碎程度变化不明显,当脱粒辊直径超过40 mm 后,花盘剩籽量、籽粒裂碎度出现反向加剧,最后确定脱粒辊直径40 mm的最佳值。

2.1.2 风机风选机构试验

风选机构在整个脱粒筛选过程中所起的作用是将比重较轻的花芯粒、花盘叶、秕粒、花盘细小轻质碎屑通过风力分离出去,所以风量的大小直接影响分离净度和饱满籽粒损耗度,通过反复试验得到最佳出风量数值是风选试验的核心目的。风机的设计直径为350 mm,宽度为620 mm,风机离心叶片为6 片,叶片宽度为80 mm,长度为600 mm,转速为2 200 r/min。风机固定在脱粒筛篦下方,出风口向后,风向水平,从籽粒杂质重力下落空间吹过。风机以2 200 r/min 转速运行时,饱满籽粒随杂质分离很多,说明2 200 r/min转速风量过大,我们以每次风机转速递减20转的试验方式,观察饱满籽粒的分离损耗,经过几十次调节风量试验,确定最佳风量时风机1 700 r/min 的转速,此时轻质杂质分离较完全,风选杂质中饱满籽粒含量较少。

2.1.3 筛选机构试验

筛选分离作为最后一道工序,用于分离比重和体积较大的花盘碎屑,其筛选过滤效果的好坏决定了的饱满籽粒净度和损耗大小。过滤筛网页的大小、倾斜度、振动速度、振动幅度决定着过滤效果。初始设计过滤筛网眼规格为20 mm×20 mm,倾斜度(过滤筛网平面与地面夹角)为10°,振动速度以偏心轴转速计为460 r/min,振动幅度以偏心距计为50 mm。

先从过滤筛网眼尺寸的大小入手,以1 mm 为试验间隔,倾斜度、振动速度、振动幅度按初始设计值进行试验,放大和缩小网眼以观察过滤效果。经过13 次反复试验,确定了12 mm×12 mm过滤筛网眼尺寸,保证葵花籽粒从筛眼通过掉入接料盘,尽可能多的将大颗粒杂质截留分离。

过滤筛网在工作运行过程中处于上下向和前后向连续振动状态,类似于人们使用簸箕滤除粮食中的杂质,其所在平面必须与地面有一定倾角,以利于杂质随重力有序向杂质出口汇聚,所以倾角大小的确定也是决定过滤效果的很重要一环。坡度过大,饱满籽粒会随着杂质一起集聚,加大饱满籽粒损耗,过小则会造成杂质在跌落处附近聚集,不利于杂质快速向杂质出口处汇聚流出,也不利于饱满籽粒穿过过滤筛网眼跌入接料盘,降低了筛选速度,加大了饱满籽粒随杂质流出的损耗。在试验中,将倾角范围设定在6°~20°,倾角从6°开始,以每次试验增加2°倾角的方式,获取最佳倾角值。因为考虑到过滤筛振动速度也是影响过滤效果的重要因素(通过以往设计经验,振动幅度对过滤效果影响较小,所以试验中未对过滤筛网的振动幅度进行调整),所以过滤筛网每确定一个倾角值,同时通过调整过滤筛网的振动速度观察其过滤效果。连接在过滤筛网上的偏心轴的转速决定过滤筛网的振动速度,其初始设计转速为450 r/min,以每次调整10转为一个试验区间,通过比对筛选效果,获取最佳数据,经过104 次试验,确定了过滤筛网12°倾角,偏心轴转速380 r/min的最佳过滤效果。

2.2 改进样机的试验与改进过程

初始样机完成各项试验并进行改进后,试制了改进样机供用户进行实际场景应用。样机在实际作业场景应用中,一是葵花花盘易破裂且籽粒碎裂的问题较为严重,花盘碎裂成块,残余饱满籽粒较多;二是筛选出的颗粒成品中含有细小沙粒类杂质;三是对小颗粒的油用葵花脱粒筛选效果差,成品杂质多,脱粒完全性不好。

2.2.1 脱粒机构改进

针对脱粒机构运行过程中大花盘易破裂且饱满籽粒碎裂问题,我们先是采取减小脱粒篦筛条间距的方式改进,在不断减小间距后,碎盘状况、脱粒净度(籽粒残余量)有所改善,但碎籽状况不见改善,于是将改进方向转到调整脱粒辊脱粒筋条的直径上,将脱粒辊筋条直径由原来的6 mm 依次增加1 mm,并依次对应各个脱粒筛篦筋条间距再次进行试验,经过20余次反复试验后,我们得到脱粒辊脱粒筋条10 mm,对应脱粒筛篦条25 mm 间距的最佳搭配值,但是在此条件下经过30余次脱粒试验后,虽然碎盘状况、脱粒净度、碎籽状况都有所好转,但效果并不理想。脱粒试验陷入困境,为此,经过设计人员集体研究,决定改变脱粒辊对花盘籽粒的刚性剥落方式,采用柔性接触剥落方式,具体方法是将脱粒筛篦设计成一个独立部件(筛篦条间距还保持在原来的25 mm 大小),将脱粒筛篦位于入料口端的两角通过弹簧向下固定于机架上,将脱粒筛篦位于出料口端的两角通过弹簧悬挂固定在机架上侧,这样,脱粒辊对葵花盘上籽粒的剥离力度变得富有弹性性,对花盘大小的适应性更强,脱粒辊对葵花籽粒的损伤会降小。改进方案确定后,技术工人着手改进加工。通过试验选择合适弹力的弹簧又成为下一个需要攻克的难点。为此,在原有改进部件数据不变的情况下,进行了15次反复试验,终于确定了极限应力10 kg 的弹力参数,此时脱粒效果最好,确定了弹力参数后,我们又多次检验脱粒效果,发现脱粒后还有少量籽粒出现破裂现象,设计人员建议调整筛篦前后侧弹簧的应力,经10余次试验后,确定了前侧弹簧应力10 kg,对应后侧弹簧应力7 kg 的搭配,在此应力下,脱粒机构对花盘的适应性最好,籽粒完整性达到最佳,脱粒机构功能得到较好的发挥,但脱粒净度不能达到设计状态。对此,设计人员经过反复脱粒试验,观察脱粒机构运行状态,再次把改进关注点放到脱粒辊设计上,提出在不改变脱粒辊和脱粒辊剥落筋条直径的前提下,在脱粒辊圆周上再增加一条脱粒筋条(初始设计为3条)进行试验,经技术工人对脱粒辊实施增加一根剥落筋条改进后,再经反复试验,葵花盘上几无剩籽,脱粒净度达到设计要求。

2.2.2 筛网的改进

由于葵花盘在采摘运输过程中不可避免地会沾染沙土。在设计之初忽略了这一实际情况,致使机械不能将混入葵花籽粒中的比重大的细小砂粒分离出来,影响了脱粒筛选后的葵花籽成品的品质,设计人员通过以往的设计经验,决定采用双层过滤筛网进行筛选。具体方法是在原来的过滤筛网下面加一层小网眼过滤筛,加上的过滤筛网也与偏心轴连接,保持与上面大眼筛网的同步振动速度,倾斜角度与上部大眼筛网相同,网眼大小要保证饱满籽粒不漏到底部,同时在小眼筛网倾斜向地面的一端设置长方形出料托盘,托盘一端伸入小眼筛网下方,另一端呈坡状向外探出,保证筛选出的饱满葵花籽粒向机身前部聚集,便于收集,这样,比重大的砂石类小杂质就从下层小眼筛网上分离出去,跌入机身底部杂质托盘。

针对葵花脱粒筛选机对小颗粒油用葵花脱粒效果差的问题,经过反复试验发现,脱粒净度(油用葵花盘剩籽量)能够达到设计要求,但脱粒后的成品中杂质量含量大,且多为花盘上比重较大的碎粒,说明脱粒工序和风选工序符合设计要求,筛选工序存在缺陷,考虑到油用葵花籽粒比食用葵花籽粒明显偏小,一套过滤筛网要兼顾两种体积相差较大的葵花籽粒的筛选,且都要达到设计要求的脱粒筛选品质效果,难度太大或者不太可能,而设计之初也是着重了可用性,并未先期考虑同时解决两种问题,对此,设计人员变换思路,尝试采用可替换过滤筛网方式解决一部机械两种功能的难题。针对大颗粒食用葵花的筛选,设计了大网眼规格12 mm×12 mm,小网眼规格5 mm×5 mm的两层配套筛网,对小颗粒油用葵花筛选的筛选,通过多次试验,设计了大网眼10 mm×10 mm,小网眼4 mm×4 mm 的配套筛网,这样,对大颗粒食用葵花筛选时,装入网眼大的配套筛网,进行小颗粒油用葵花筛选时,则更换上网眼小的配套筛网,拓宽了葵花脱粒筛选机的适用性。

2.2.3 动力系统设计

初始设计中,考虑到脱粒机构动力需求大,其动力由一部电机独立提供,风机和振动筛网的动力由另外一部电机提供,在改进试验中,经测试,一台电机足够提供整机动力,出于对协调传动、结构简单、易于维护、降低制造成本、减低能耗的考虑,在二次改进设计中,取消了为脱粒机构提供动力的电机,用为风选机构和筛选机构提供动力的电机同时向脱粒机构提供动力,这一改变需要对脱粒机构、风选机构、筛选机构的动力传输系统重新布局,具体方法是在电机传动轴一端设置两个主动轮,风机轴一端设置两个从动轮,电机轴端外侧主动轮通过皮带连接风机轴端外侧从动轮,风机轴端内侧从动轮通过皮带连接脱粒辊轴端的从动轮,电机传动轴端的内侧从动轮则通过皮带连接偏心轴从动轮带动筛选机构工作,经过后续反复试验调整,各个工作机构间达到了协调运行。

2.3 葵花脱粒筛选机总体性能指标

脱粒完全度高,达到98%以上,花盘几无剩籽,达到设计要求;脱粒净度好,杂质含量1%以下,达到后续加工要求,达到设计要求;脱粒效率≧1 000 kg/h。达到设计要求;脱粒所需人力为1 人。达到设计要求;使用民用220 V 电源供电,整机3 kW,使用工业用电380 V 电源供电,整机1.5 kW,连续运行1 h 耗电成本不到2 元,吨脱粒能耗成本也不到2 元,达到了设计要求。

3 葵花脱粒筛选机研制开发项目研究所解决的关键技术难题和创新点

3.1 所解决的关键技术

一是设计了由带剥落筋条脱粒辊,可活动柔性筛篦等组成的脱粒机构,实现了脱粒过程模拟人手的脱粒方式,脱粒过程中花盘不碎裂,籽粒不破裂,由于杂质形成少,使后续筛分工序变得更加容易,为整机效能的提升奠定了基础。

二是为去除籽粒剥落后产生的轻质杂质,设计了6 叶宽幅风机,并经过数十次试验,摸索出风机最佳转速值,保证了在去除轻质杂质的同时,最大限度地减小饱满籽粒随杂质分离的损耗。

三是脱粒机构、风选机构、筛选机构的合理布局,为传动系统的优化布置创造了条件,使得机器在一台电机的驱动下,同时为三个机构提供动力,并实现了各个机构间的协调运行。

3.2 项目创新点

脱粒工序模拟人手,脱粒辊实现柔性剥落,籽粒在剥落的过程中不破坏花盘的完整性,既保证了脱粒的完全性,又大幅减少了已剥落籽粒中的杂质,利于下一步的风选与筛选,提高筛分净度,还降低了驱动电机的能耗。

适应性好,通过可替换双层过滤筛网方式,既可对大颗粒的食用葵花籽进行脱粒筛选,也可用于小颗粒油用葵花籽的脱粒筛选。

4 效益分析与预测

4.1 经济效益

脱粒效率1 000 kg/h 以上,一个人操作一台机器作业,效率相当于10个人工,脱粒能耗成本在2元/t以内,葵花田可节省人力成本100元/0.067 hm2以上。

4.2 社会效益

向日葵耐旱、耐低温、耐瘠薄、耐盐碱,种植适应性强,而我国北方地区耕地后备资源多为贫薄、盐碱、寒凉、干旱土地,葵花脱粒筛选机的推广使用,脱粒效率的大幅提高,劳力的节约,有利于提高农户种植积极性,增加农户收入,提高我国北方低品质土地的耕作利用率,

4.3 环境效益

脱粒能耗成本的极大降低,有利于生态环境的保护。