MiniLED电视背光技术浅析与显示标准介绍

郭黎明 朋朝明 陈伟雄 邹文聪

关键词:MiniLED;显示性能;分区;封装

1 技术背景

目前市场主要电视产品为不带分区或分区较少LCD(liquid crystal display,液晶显示器)产品,亮度普遍在200 ~ 400 nits(1 nit = 1 cd/m2) 范围, 不带峰值亮度。一般直下式产品如65 英寸(144 cm×81 cm)背光仅包含LED 50 ~ 70 颗左右。大部分背光工作状态为全亮,当显示黑画面的时候整个背光仍然为开启状态,导致整个黑画面不够黑。一些搭配IPS(in-planeswitching,同场面切换)面板的电视黑画面亮度通常可以高达0.5 ~ 1.1 nits,对比度远低于采用VA 面板的电视,同时IPS 具有对压迫渗光敏感等特性,边缘角落受力不均容易出现渗光现象,影响用户体验。如何对画面精细化控制,实现高对比度、高亮度、宽动态HDR(high dynamic range,宽动态范围)成为需要攻关的问题。基于现有目前LCD 存在的痛点,第一种可通过液晶面板技术进行改善,如Dual cell 双面板技术,将两个面板贴合可实现百万级分区控光,但两个面板叠加导致面板穿透率大幅下降,不利于高亮度实现,且增加背光功耗不利于节能,整体成本大幅上升,故未得到推广。第二种采用MiniLED 搭配超多分区的背光技术从更精细的背光光源控制出发,提升电视整体对比度,黑画面下通过动态背光控制对应区域LED 不发光,达到类似于OLED(organic light-emitting diode,有机发光二极管)黑画面像素点不发光的全黑效果,且更加节能,理论上分区越多越精细,画质效果越好。通过大幅增加LED使用数量,LED 排布更加精细化,可实现单位面积的能量密度大幅提升,boost 电流驱动下,可实现峰值亮度较常态亮度翻倍,整体显示画面效果呈现白场更亮,暗场更暗,实现HDR 超宽动态范围显示,大幅提升画质效果。得益于优秀的画质表现,被越来越多消费者认可,MiniLED 背光技术从上游外延芯片到中游贴片封装再到终端电视厂商,已形成了成熟的垂直供应链布局。

基于人眼生理特性,人眼对亮度和色彩的感知是由锥状细胞和杆状细胞控制,大部分人眼亮度适应范围实际可达0.01 ~ 10 000 nits 以适应白昼黑夜,如大自然中花朵高光部分在太阳下可达14 700 nits。显示技术最理想的设计目标是符合人眼动态感知范围100 000:1,然而现有电视所能呈现的亮度范围大部分在0.05-1 000 nits,最大亮度也无法实现上万尼特,但可以通过将暗场亮度降到更低甚至无背光,实现接近100 000:1的宽动态HDR 效果。提升显示画质需要考量的维度主要有高动态、高亮度、WCG 高色域以及面板相关的高分辨率、高刷新率、高位深等。基于现有MiniLED 技术,部分高端产品峰值可达3 000 nits( 短时间驱动),加上更精细的动态区域背光Local dimming 技术可实现阶段性的画质飞跃。

作为LCD 电视的下一代技术,MiniLED 将传统的LED 灯珠做得更小,其芯片大小仅为传统LED 灯珠的四十分之一左右,整体光源布局更精密,通过超多分区技术实现对背光源的精细化控制。在实际应用中,MiniLED 也可细分为背光和直显两大方向,直显产品受制于良率、LED 间距控制、售价成本等因素,目前主要以多场景商用为主,可实现模块化超大尺寸,如创维133.7”英寸(1 英寸= 2.54 cm)4K 产品、三星TheWall 等。家用主要通过MiniLED 背光技术实现,同时在移动、车载等领域均有推广普及,如苹果2021 发布Ipad PRO 12.9”英寸采用了MiniLED 背光技术,电视端创维Q70 鸣丽屏采用MiniLED 多分区背光技术,除此之外各家电视厂商均推出了基于MiniLED 的主打产品。新技术推出的同时,同样也带来了规范标准化不统一的问题,导致出现市场产品杂乱、概念模糊,消费者被误导等现象,随着产品技术普及,相关的标准规范也在逐步完善。

2 MiniLED电视背光技术

1.MiniLED芯片定义

依据中国电子视像行业协会给出的定义:单颗芯片( 不含封裝) 短边尺寸在100 ~ 300 μm 范围内的称为MiniLED芯片。早期行业对MiniLED芯片定义较为模糊,如台系、韩系各大芯片厂商均有各自的定义标准,普遍认为芯片短边尺寸在50 ~200 μm 范围为MiniLED 芯片。按照视像协会给出的明确定义,即短边尺寸最大不能超过约11.8 mil(300 μm)。

2. MiniLED主要封装技术

2.1 ncsp

ncsp 全称Near Chip Scale Package,整体尺寸稍大于芯片级封装,MiniLED 灯珠常用封装有1010、1616 等,灯珠结构包含MiniLED 芯片、支架、BT 玻纤板、盖板等。如创维Q70 鸣丽屏产品采用了ncsp 封装技术,为增加LED 发光角,支架可采用半透材料,可实现五面发光,同时顶部增加TiO2 等盖板材料,提升光扩散性,改善灯颗影等视效不良。

2.2 POB

POB 全称Package-on-Board,封装技术同传统灯珠,其差异为将传统LED 大芯片变更为MiniLED 小芯片,常用封装有3030、2835、2016 等。针对小间距视效问题,支架可改良为半透设计,以提升LED 发光角,支架顶部荧光胶可通过凸杯点胶设计进一步打开发光角,提升LED 间距,减少LED 用量。除此之外,也可以考虑采用LENS+POB 方案,实现更大LED 间距。

2.3.COB/COG

全称Chips on Board/Glass,区别在于将MiniLED 芯片用导电或非导电胶黏附在互连印刷线路板或者玻璃基板上,然后进行引线键合实现其电气连接。相比于POB 技术,COB/COG 技术使用的物料更少,不需要支架、金线等,制程上可少一次回流焊,避免二次回流风险,白油反射率更高。但工艺精度要求更高,同时不良品返工难度相对更高。为提升出光效率和出光角,可采用DBR(distributedBragg reflector) 结构芯片,由两种不同折射率的材料以ABAB 的方式交替排列组成周期性结构如图4 所示,每层材料的光学厚度为中心反射波长的1/4,利用这种周期性结构特征,其反射率可达99% 以上。

COB/COG 点胶方式可分为整面封胶、围坝+ 透明膠、单点封胶。其中单点封胶通过调整凸胶PV 值可进一步提升发光角,提升LED pitch。如苹果21 年发布Ipad PRO12.9”英寸采用COB 围坝封胶方式,创维Q72MiniLED 产品采用了COG 技术单点封胶,可实现2000+ 分区,同时优秀的散热表现可支持峰值亮度达1 500 nits+。

COB 制程相比POB 也更加复杂同时精度要求更高,对比POB 制程需要增加精度更高的固晶机、高像素SPI扫描、氮气炉回流焊、高像素AOI 检测、专用点胶机、多温区烘烤设备、测试返修设备等要求,设备需要重新投资,为保证100% 出货良率,出货前还需要进行Vf 和光效测试。因工艺复杂性、设备成本分摊,目前COB 方案较POB、nscp 方案成本更高。

3.MiniLED PCB选型

3.1 铝基单面板

单面铝基板是目前背光应用中最常见的PCB 材料,成本较低,一般价格在150 RMB/ ㎡左右,基于COB的方案因工艺要求更高,单价会更贵。铝基板可制作成MiniLED 灯条或灯板形式,通常线宽75 μm 左右,难以实现复杂线路。适用于中低端MiniLED 产品,灯板方案优化布线一般可实现500 分区以下背光方案。灯条方案可采用转接板方式实现更多分区。

3.2 双面玻纤板

对于有更多分区要求的产品,如中高端上千分区的产品,通常会用到双面板,以满足布线、端子及IC 贴片需求。但双面板单价更贵,一般价格为单面铝基板3倍左右,是背光综合成本最高的一种方式。一般百级分区建议通过优化布线、背出端子等方式优先考虑单面板方案,若无法实现再调整为双面板方案。

3.3 玻璃基PCB

已上市的如创维Q72 MiniLED 产品采用玻璃基COG方案,目前可量产的玻璃基一般基于5 代线进行切割,可支持最大宽幅在1100 mm 左右,单板尺寸相比PCB更大,可减少拼板数量,有利于弱化拼缝mura。如创维86Q70 机型采用16 块双面板PCB 拼版,86Q72 仅采用4块玻璃基COG 拼版。COG 玻璃基方式相比铝基板或玻纤板平整度更高,抗翘曲≤ 0.05%,布线线宽玻璃基可做到40/30 μm,仅单面板即可实现2 000+ 分区布线。同时玻璃材料FR4 材料散导热性能可达0.6 ~ 1.2W/mk,是热性能的3 倍。热膨胀系数仅(32~99)×10-7,过回流焊后变形更小。

玻璃基主要制程工艺流程为:真空镀铜、曝光显影、蚀刻、脱模、封胶涂层、曝光显影。相比玻纤双面板,玻璃基因前期需开光罩作业,前期成本较高,规模化后,综合成本反而更低。FR4 存在易翘曲变形影响晶片巨量转移良率,综合成本更高。

3 MiniLED背光方案

1.分区

多分区是实现宽动态HDR 效果的必要条件,分区越多,背光控光越精细,其实现原理如图6。实现分区的同时需要SOC 和恒流IC 支持,背光方案开发时需考虑电流电压是否在IC 规格内。常用主板SOC 如海思811 可支持8 000+ 分区、9950 可支持2 000+ 分区。恒流IC 如聚积MBI6328/6329、集创ICND8603 等可支持48CH 带扫描,iwatt IW7039 可支持32CH 直驱。板载AM 小IC 如显芯BX7D831、华源智信HY8802 等可支持4CH,主控IC 一般基于恒流IC 厂家配套开发。

同样分区规格下,搭配不同的液晶面板画质效果也不同。IPS/ADS 面板存在暗场较亮、对比低、容易渗光等特性问题,容易导致光晕比较明显。VA 面板具有暗场亮度低、高对比度优势,可有效抑制光晕现象。所以面板选型建议优选VA 面板,若采用IPS/ADS,需增加更多分区数才能达到相同画质效果。基于成本和产品定位,MiniLED 产品可进一步细分为高中低端,中低端实现方式主要为带MiniLED 芯片的POB 白光灯条加反射LENS 方案,可减少LED 和PCB 用量节省升本,对应分区主要以百级分区为主,因分区精细度有限和光晕较大实际画质效果相对有限。中高端MiniLED 产品主要以POB/ncsp 灯板或白光灯珠加折射LENS 方案,分区数量一般为300-500 区, 控光更加精细,光晕相对更小,整体画质优秀。高端MiniLED产品如创维Q72 系列,采用COG AM方案,可达千级分区,控光精细光晕小,AM 驱动实现无屏闪,但单整体成本和售价较高,性价比较低。开发中可根据不同的定位需求采用对应档位的MiniLED 方案。

2.OD/pitch值

OD 全称optical distance,一般指PCB 表面到扩散板下表面的距离。Pitch 主要是指相邻LED的间距,可分为横向和纵向。根据产品定位,目前采用较多的方案有OD0/3/5/10/18mm,同一背光方案条件下,OD 值越大,相应光晕扩散越大,不利于画质效果,但OD 加大可提升LED pitch 值,减少LED 用量,有利于成本降低。所以开发中需结合产品定位,同时考量成本和画质效果,评估最终背光方案。

影响pitch 值除了OD 大小,还受LED 发光角、封装、光源蓝光白光等影响,通过凸杯点胶、DBR 反射结构、封装调整、增加透镜等方式可进一步提升提升LED pitch 值。通常蓝光带DBR 结构COB 芯片可实现OD/pitch 1:3,蓝光POB 如2016 封装半透支架可实现OD/pitch 1:2.3,白光POB 一般可实现OD/pitch 1:1.4 左右,可依据OD 和LED pitch 值关系进行初步的灯颗数用量估算。

3.色域

MiniLED 电视色域指标目前主要分为高色域和全色域两类。高色域主要指采用KSF 荧光粉的白光MiniLED 灯珠, 搭配不同玻璃色域范围一般在NTSC83-90%, 实现方案同传统非MiniLED 灯珠。全色域主要指采用蓝光MiniLED 芯片激发量子点实现NTSC100%+ 色域。可通过量子膜、量子功能板材料实现全色域激发,或采用钙钛矿等其他量子点材料实现全色域。需要注意目前COB 方案仅能实现发蓝光,无法封装荧光粉实现发白光,采用COB/COG 技术通常只能搭配量子点材料,一般应用于高端产品,开发中需注意依据产品指标需求进行LED 封装方案选型。

4.AM/PM驱动

MiniLED 作為电流驱动型发光器件,驱动方式一般可分为AM(active matrix)和PM(passive matrix),即主动式和被动式发光矩阵。目前市场上MiniLED 设计方案主要采用PM 方式,当分区足够多时,PM 可能存在布线困难、IC 数量多放置无空间、线材连接复杂、成本过高等问题。AM 通过做小IC 尺寸、更窄线宽布线等方式,可支持更多分区排布,如创维Q72 系列,采用AM 主动式发光矩阵,可支持2 000+ 分区,通过IC 做小,可将IC 直接贴片在LED 灯板同面,小尺寸IC 不影响LED 方案排布。目前行业对AM/PM 方式定义不太统一,部分认为采用玻璃基和板载小IC 方式才叫AM 驱动,采用大IC 及扫描方式为PM 驱动。本文更倾向于直驱方式为AM,扫描方式为PM。直驱可以为板载小IC 如显芯BX7D831、可以为大IC 如聚积MBI6328,IC 位置不限于板载同面、异面或电源恒流端,采用直驱非扫描方式驱动,即可实现高频不闪,不局限于玻璃基和板载IC。相反采用多扫的方式为PM 驱动,分时分区点亮,高瞬态低频率,尤其在低灰阶下容易导致flicker。

5.RGB MiniLED

采用R/G/B 三色MiniLED 芯片独立驱动,按照三原色各自不同的电流比例驱动混合成白光。三色独立发光不需要荧光粉激光,增强了光色纯度。相比于量子点方案,RGB 三色方案色域更高,可实现静态色域NTSC110%+,动态色域NTSC120%+。同时RGB 自发光可依据人眼生理特性进行频谱适配,用眼更舒适。通过对人眼明暗视觉研究进行SPD 技术配光,可匹配背光和Color filter 的光学特性,兼顾画质和人眼舒适度。也可利用三色独立发光的特性,配合软件实现硬件级可变色温调光,如暖色的客厅环境,电视通过光感侦测可自动调整RGB 电流分配,将背光调为暖色,提升人眼舒适度。

4 MiniLED背光视效调试

1.灯板拼缝

采用灯板方案的MiniLED 背光,尤其是小OD 背光混光不够充分,灯板之间容易出现横竖调视效不良,PCB 因单板尺寸限制,如86 英寸铝基或者玻纤需要16块拼版,采用玻璃基仅需要4 拼版,PCB 基横竖条现象更加严重。灯板之间的拼缝间隙一般控制在0.4 ~ 1 mm,人工组装一致性很难把控,以OD6 背光为例,缝隙小于0.4 mm,可能表现为亮条mura,缝隙大于0.8 mm,可能表现为暗条mura。通常解决方案为在灯板上贴整面反射片,但成本相对较高,86 英寸整面贴附成本在300 元左右。相对便宜的方案为在灯板拼缝处贴附反射条,通过反射条特殊处理,以条代面,减少了膜材用量,可大幅降低反射片成本60%以上,同时作业效率提升。如果工艺控制精准,也可通过治具方式严格控制拼缝间隙,取消贴附反射片。

2.四周暗框

无透镜方案因POB 灯珠发光为朗博体,本体发光角有限,光程较短,到达四周和四角的光能不足,容易出现四边暗框,开发中需注意边缘LED 排布位置,尽量保证边缘LED 位置离面板AA 区内缩10 mm 以内。同时需注意采用量子点的背光方案,四周蓝光激发不充分,可能出现视效蓝框,可通过反射片丝印黄色荧光油墨中和掉多余的蓝光能量,校正颜色。

3.DOT、color mura

无透镜方案因封装差异、LED pitch 排布、OD 值大小等因素可能导致背光主观视效出现DOT mura,即灯颗影现象。实际开发中如结构一致性差异可能影响局部OD 值变化导致出现灯颗影,LED 排布pitch 较临界、封装选用不合理导致混光不充分产生灯影mura。通常解决方案可以减小LED pitch 增加LED 用量,同时选用发光角更大的芯片和封装。但LED 数量变更同时会带来如分区数量、电流、电压等参数的变化,导致电源需要同步变更,不利于高效开发。如下图通过采用发泡扩散板的方式可以改善灯颗影现象,通过光在扩散板发泡层多次折反射,提升光线横向扩散性,达到改善灯影的目的,并且不影响背光电性能参数变化。

采用量子膜的小OD 背光方案,由于LED 蓝光为朗博光源,通过量子点激发成红绿光后混光不充分容易产生color mura,视效表现为黄圈mura,可通过在量子膜下方增加一张红绿反射膜,如东丽的PICASUS.DC,这种膜对蓝光具有高透过率,对红绿光具有高反射率,可将量子膜反射回的红绿光再次反射,通过多次反射使混光更加均匀,达到改善黄圈mura 的目的。

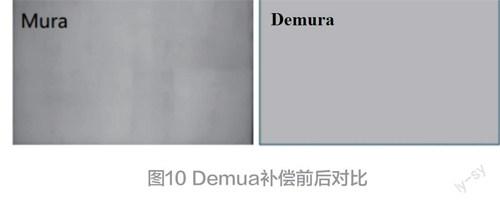

4.Demura均匀性补偿

由于LED 芯片工艺的局限性,实际产出的LED 灯珠波长、电压、光功率、色点、电子迁移率等存在差异,厂家无法按照完全单一规格产出,一般会通过分光提供多个规格的LED 给到客户,同时PCB 板过回流焊后发黄程度可能不一致容易出现色差。由于miniled 背光OD较小,且采用阵列式排布,导致灯板之间亮度差、色差问题凸显,需要进行光学均匀性补偿,即Demura。

一般亮度mura 可通过专业的成像系统进行光学校正,通过拍照抓取、图像处理、提取原始数据亮度数据、演算光学补偿数据、补偿写入、均匀性评估等步骤提升均匀性,通过校正可减少供应商灯板亮度分BIN,节省人力和物料管控成本,提升物料匹配性。但亮度校正同时会带来整体亮度降低的问题,一般亮度跨度较大的mura 校正可损失20% 亮度。色度mura 改善需要联合玻璃厂商通过TCON 算法进行校正。

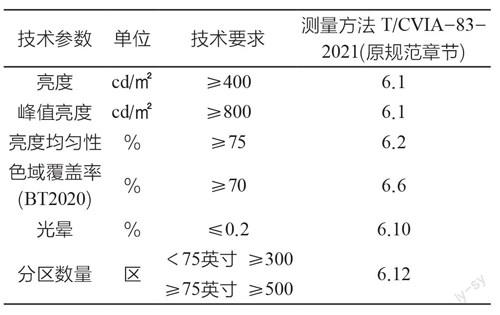

5 MiniLED显示性能规范介绍

1.显示性能指标要求

早期miniled 产品部分显示指标定义不统一或未作定义,依据2021 年中国电子视像行业协会《Mini LED背光液晶电视技术要求》对相应指标进行了规范,对应测试方法也有所更新。如均匀性指标,由传统电视背光取1/9 点变更为取1/5 点进行测量计算,同时对光晕、分区等指标进行标准定义,详细测试方法可参考原规范。本文摘选部分重点需关注显示性能指标如下:

2.能效方案探讨

基于miniled 产品矩阵背光特性,评估LD 功能在能效测试过程中应用,如下图创维86A63 产品能效测试数据,矩阵背光打开可提升能效值1.36(无波动功率)↑ /1.88(波动功率25%)↑,若打开矩阵背光,理论上86A63 通过软件调试即可实现新标一级能效(4.0),需注意积分功率不应超过静态功率,否则会按照积分功率计算能效,不利于提升能效。

6 结论

本文主要介绍了miniled 背光技术中涉及到的封装选型、背光方案评估、视效调试方式、新规范标准重点指标介绍等,通过多个维度对背光开发方案进行评估,为高效开发提供方案参考。同时对市场中存在的miniled 概念误区进行解读,进一步明确miniled 相关的显示标准。