带压开采煤层底板破坏深度研究

杨 忠,李晓龙,2,3

(1.中煤科工集团西安研究院有限公司,陕西 西安 710077; 2.西安科技大学 地质与环境学院,陕西 西安 710054;3.陕西省煤矿水害防治技术重点实验室,陕西 西安 710054)

我国华北型煤田深受底板奥陶系灰岩(简称奥灰)水害威胁,其中渭北煤田韩城矿区奥灰顶部隔水层极薄,偶有断裂和陷落柱发育[1-7]。现阶段常采用近水平定向钻进技术注浆加固奥灰含水层顶部,注浆加固的层位需选择在煤层底板破坏带以下合理深度,可见研究底板破坏深度至关重要。目前常采用数值模拟、相似模拟、现场实测等手段研究底板破坏深度,不同手段有其优缺点,其中现场实测手段虽成本高,但成果可信度较高。

桑树坪煤矿位于渭北煤田韩城矿区最北端,主采3号和11号煤层[8]。其中11号煤层距奥灰含水层极近,煤层开采深受底板奥灰水害威胁。为此,中煤科工集团西安研究院有限公司利用井下近水平定向钻孔超前区域治理奥灰水害[7]。治理前期,采取多种现场实测手段研究了3105工作面底板破坏深度。为此,笔者基于钻孔压水试验、声波测试、钻孔窥视3种实测技术手段,研究了桑树坪煤矿11号煤层开采底板破坏深度,以期为底板注浆加固层位选择提供技术参数。

1 研究区地质概况

桑树坪井田11号煤层厚度0.24~10.80 m,平均厚3.5 m,为大部分可采煤层。南一采区11号煤层距奥灰岩层顶界面15~33 m,开采标高位于区域奥灰水位+375 m以下,煤层底板完整性较差,奥灰含水层富水性不均一,煤层回采深受底板奥灰水害的威胁。井田内出露的地层由老到新依次为:奥陶系中统马家沟组、峰峰组,石炭系中统本溪组、上统太原组,二叠系下统山西组、下石盒子组,二叠系上统上石盒子组、石千峰组,第四系。11号煤层位于太原组下部,为太原组唯一可采煤层[7]。11号煤层底板距奥灰顶界面厚度等值线如图1所示。

图1 11号煤层底板距奥灰顶界面厚度等值线Fig.1 Thickness contour of the interface between the floor of the No.11 coal seam and and theupper of the ordovician limestone

2 煤层底板破坏深度发育规律

根据弹性力学理论,采场问题类似于半无限体上均布载荷问题,剪应力的最大值出现在载荷作用的边界处,即采场边缘下部岩体最易发生剪切变形和破坏,底板破坏深度随着开采深度的增加而增加,随着底板岩体强度的增加而减小。根据塑性理论计算底板岩体破坏深度,沿工作面回采方向,自采空区到煤壁前方一定范围形成破坏区、塑性区、弹性区,底板破坏深度最大值位于煤壁后方采空区一定位置[9]。底板裂隙带分布形态如图2所示。

图2 底板裂隙带分布形态示意Fig.2 Distribution form of the floor fracture zone

3 煤层底板破坏深度研究方法

桑树坪煤矿采用无煤柱开采,在轨道巷内侧随工作面回采留设宽2 m的柔膜墙,针对此工况,在3105工作面轨道巷施工了4个钻孔,分别是ZK1、ZK2、ZK3、ZK4钻孔,采用钻孔压水试验、钻孔声波测试和钻孔窥视3种方法现场综合观测研究底板扰动破坏深度。结合韩城矿区马沟渠煤矿底板破坏实测深度13 m,综合考虑确定钻孔垂直测试段为8~25 m,平面测试范围为轨道巷边界向里16~17 m,测试范围覆盖采场底板破坏最大深度,3种方法测试时间段为采前50 m和采后60 m,工作面每推进5 m测试1次,旨在准确获取底板破坏最大深度,以及采动过程中底板破坏发育规律。底板破坏深度测试钻孔信息见表1,钻孔平面、剖面如图3所示。

图3 钻孔平面、剖面示意Fig.3 Drilling plan and profile

表1 底板破坏深度测试钻孔信息Tab.1 Borehole information of failure depth of floor test

3.1 钻孔压水试验

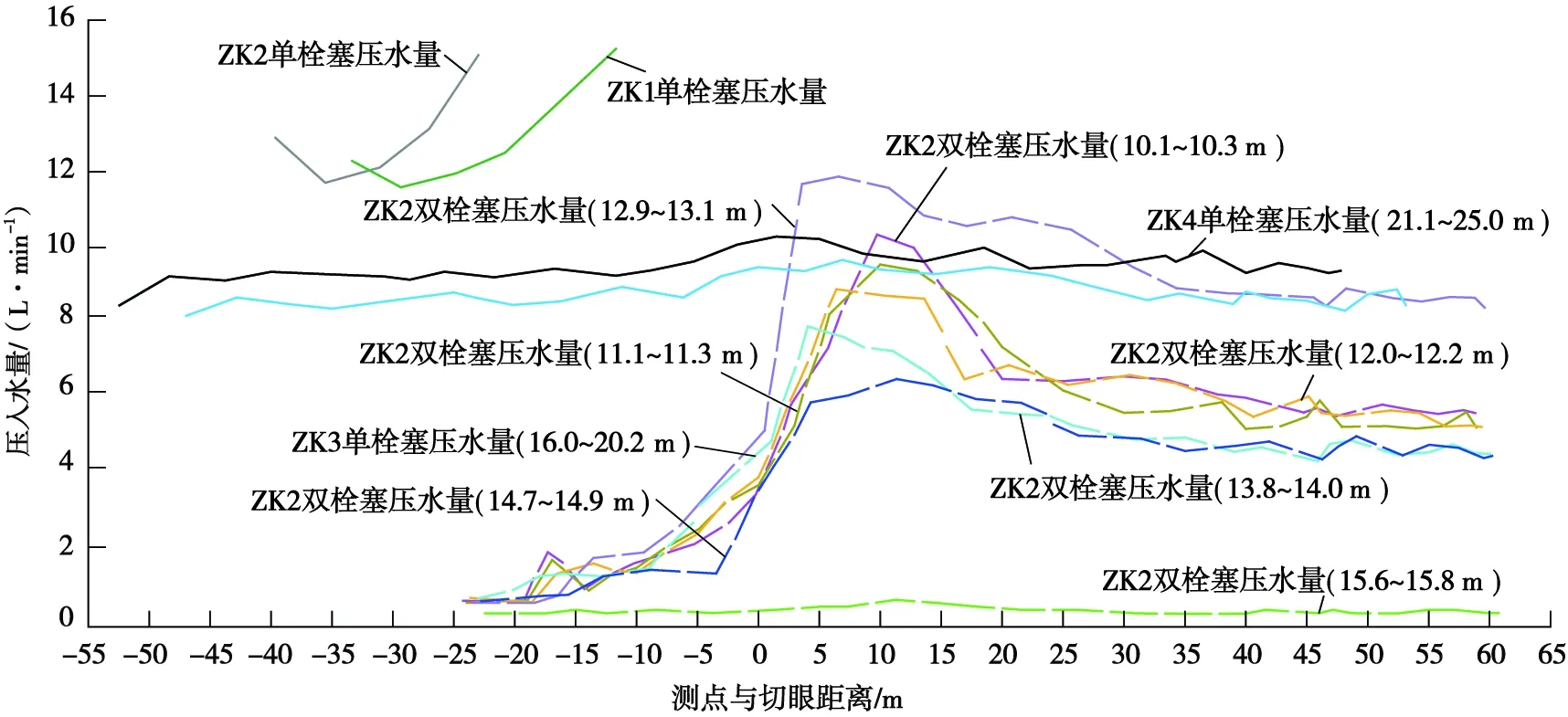

压水试验主要是测量岩体的渗透性,通过对比工作面采前、采后底板渗透系数变化,确定底板破坏深度。首先采用双栓塞分段压水试验确定岩体原始渗透系数K1,4个钻孔压入水量均非常小,故采用单栓塞压水试验确定原始渗透系数K1,试验压力为0.2 MPa,压水时间为15~25 min,每隔5 min记录1次。ZK1钻孔单栓塞压水试验压入水量有变化时,准备采取双栓塞分段压水,下入测试设备过程中,由于钻孔周边岩层破碎,导致设备卡在孔内,测试被迫结束,仅获得5组单栓塞测试数据。单栓塞压水试验测得ZK2钻孔原始渗透系数为0.09 m/d,ZK3和ZK4钻孔原始渗透系数均为0.06 m/d。压水量随采动过程变化曲线如图4所示。

(1)ZK2钻孔。测试一段时间后,单栓塞压入水量变大,故采取双栓塞分段压水,测试段分别为10.1~10.3、11.1~11.3、12.0~12.3、12.9~13.1、13.8~14.0、14.7~14.9、15.6~15.8 m。由图4可以看出,垂深10.1~14.9 m,压入水量波动较大,最大值位于工作面采过测点后5~10 m,最大值为6~12 L/min,说明采动影响导致各段岩体裂隙发育不同,测试段15.6~15.8 m,压入水量基本不变,可见采动对此段岩体影响较小。

(2)ZK3、ZK4钻孔。ZK3、ZK4钻孔从开始测试至测试终止,由于测试段水量基本无变化,一直采用单栓塞压水。测试段分别为16.0~20.2、21.1~25.0 m,由图4可以看出,自始至终测试段压入水量基本没有变化,曲线较平稳,可见采动对此段几乎无影响。

图4 压水量随采动过程变化曲线Fig.4 Variation in water injection volume with mining

ZK1钻孔8~10 m测试段单栓塞压入水量明显上升,且孔内出现掉块,可见此段位于扰动范围之内。各试验段渗透系数计算结果见表2。依据肖洪天等[10]确定的判别标准,由表2可以看出,ZK2钻孔10.1~14.9 m测试段采前、采后渗透系数满足ΔK≥0.2 m/d,K2/K1≥2,可见此深度位于采动影响范围内。其他钻孔各测试段渗透系数变化均不满足ΔK≥0.2 m/d,K2/K1≥2。因此,压水试验实测底板扰动破坏深度为14.9 m。

表2 各试验段渗透系数计算统计Tab.2 Calculation and statistics of permeability coefficient of each test section

3.2 声波测试

利用声波在岩体中的传播特征可探测工作面回采过程中底板应力变化和破坏深度,岩性、应力状态、裂隙发育程度、沉积特征差异均表现出不同的传播特征,对比采动前后多次重复观测的声波速度变化,可以消除岩体岩性、结构差异的影响,突出采动影响。回采期间在4个钻孔各布置1条数据监测线,使用CLC1000型超声波围岩裂隙探测仪,有效观测垂深为10~25 m,工作面距离测试钻孔约-36 m时开始测试,至采后约56.7 m位置停止观测,观测位置分别为-36、-23、-14、-1.1、6、18、34、56.7 m,利用钻孔测试声波曲线(图5)研究底板围岩裂隙变化规律。

图5 测试钻孔距工作面不同距离声波曲线Fig.5 Sound wave curves at different distances from the borehole to the mining face

(1)-36~-14 m,底板处于原岩应力状态到初步扰动阶段,声波曲线基本处于低位,波速较快,曲线相对平稳。

(2)-14~34 m,针对某一固定观测位置,声波曲线出现从高位到低位的明显变化,说明波速由慢到快大幅增加,随着垂直深度的增加,底板岩体呈现由破裂到完整的现象,且破裂深度为10.0~14.7 m。14.7~25.0 m测试段声波曲线处于低位平稳阶段,底板岩体仍处于弹性区域,可见底板岩层破裂未发育至此深度。

(3)34.0~56.7 m,声波曲线均处于低位平稳阶段,说明波速较快,底板浅部已发生塑性破坏的岩体逐渐闭合,基本顶重新压实,但无劈裂现象再发生。

上述声波曲线表现出3个阶段,验证了工作面回采过程中底板岩层内任一点的应力状态为采前升高、采后降低及恢复3个阶段,煤层底板的位移处于采前压缩、采后膨胀及恢复3个阶段。

3.3 钻孔窥视

采用YSZ(B)型岩层钻孔窥视仪现场实测,从底板岩体破坏实测图(图6)可直观看出,受采动影响,孔内出现破碎、裂隙,裂隙在10~15 m发育较多,15 m以下未观测到裂隙,岩体较完整。

图6 底板岩体破坏实测Fig.6 Field-measured failure depths of the floor rock mass

4 综合评价

综合考虑3种实测方法,认为底板破坏深度为15 m,符合真实情况。实测底板破坏深度见表3。

表3 实测底板破坏深度统计Tab.3 Measured failure depth of the floor

我国2017年修订了《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规范》,未给出具体的预测底板破坏深度公式,可见底板破坏深度预测公式的普遍适用性降低,而需针对专门的问题开展相关研究。研究表明,底板破坏深度与采深、采宽、采高成正比,也与岩体力学性质、煤层倾角有关,其中采深和工作面尺寸影响最大。与3105工作面位于同一采区的其他工作面,采宽均为180 m,采深平均为400 m,采高为3 m,煤层倾角平均为5°,顶底板岩性一致,故南一采区工作面回采过程中底板破坏深度按3105工作面实测底板破坏深度15 m计算可行[11-12]。

5 结论

(1)桑树坪煤矿3105工作面底板破坏深度为15 m,亦可应用于同一采区其他工作面,为底板注浆加固层位选择提供了技术参数。

(2)钻孔压水试验、声波测试、钻孔窥视3种技术手段测试底板破坏深度合理可靠,可推广应用于其他矿区。