高镍球墨铸铁排气歧管裂纹的形成机理

凌 霄, 马 冬, 冯孔孔, 高 山, 温永红,万 勇, 陈其伟, 钱立宏, 疏宇进

(1. 安徽工业大学 冶金工程学院, 安徽 马鞍山 243000; 2. 玉柴联合动力股份有限公司, 安徽 芜湖 241080)

柴油车排气系统一般由排气歧管、排气管、催化转换器、消声器和排气尾管等组成.在正常工作时,发动机汽缸中的废气经排气门排出,通过各缸排气歧管汇至排气总管,由三元催化转换器净化处理及消音器消声后从排气尾管排出车外[1].排气歧管是带有分歧的管路,直接与发动机汽缸相连,一般采用耐高温的铸铁或球墨铸铁制造[2].由于发动机的排气歧管长期在高温和低温热循环条件下运行,最常见的故障就是排气歧管出现裂纹[3].本文中采用金相显微镜、扫描电镜、能谱分析等方法,对全新排气歧管和行驶20 万km开裂的排气歧管进行分析和研究,并通过对比观察两种排气歧管的显微组织形貌,初步探究排气歧管裂纹的形成机理.同时,对裂纹附近处试样进行不同温度的淬火处理,通过热力学计算分析试样中各相经不同温度淬火后的变化规律,以期为控制排气歧管的裂纹产生提供理论依据.

1 实验材料与方法

本文中排气歧管的材料为D⁃2 高镍球墨铸铁[根据ASTM A439⁃83(2009)制备],化学成分如表1 所列.D⁃2 高镍球墨铸铁采用中频感应电炉冶炼,在炉温1 450 ℃左右时进行浇注[4].具体冶炼过程如下:首先精确配料, 然后依次加入增碳剂、优质废钢、回炉料、电解镍板、铬铁,最后使用镍硅镁球化剂、硅钡孕育剂及堤坝冲入法进一步增加铁液的形核力.试样1 号、2 号是从行驶20 万km后开裂的排气歧管裂纹处取样,试样3 号、4 号是从全新未使用的排气歧管相同位置取样,试样尺寸均为Ф30 mm×15 mm.

表1 排气歧管的化学成分(质量分数)Table 1 Chemical composition of exhaust manifold(mass fraction) %

试样经打磨、抛光后,放入体积分数为4%的硝酸酒精溶液侵蚀30 s.采用UCMOS03100KPA金相显微镜观察试样的金相组织,采用JSM⁃6510LV 扫描电子显微镜及能谱分析仪分析试样碳化物的类型及成分.另外,从裂纹附近取下8 个Ф10 mm×20 mm的试样,置于电阻炉中,在不同温度下(1 100,1 050,1 000,950,900,850,800,750 ℃)保温2 h 后淬火,研究淬火温度对晶间碳化物析出形态的影响.

2 实验结果与分析

2.1 金相组织形貌

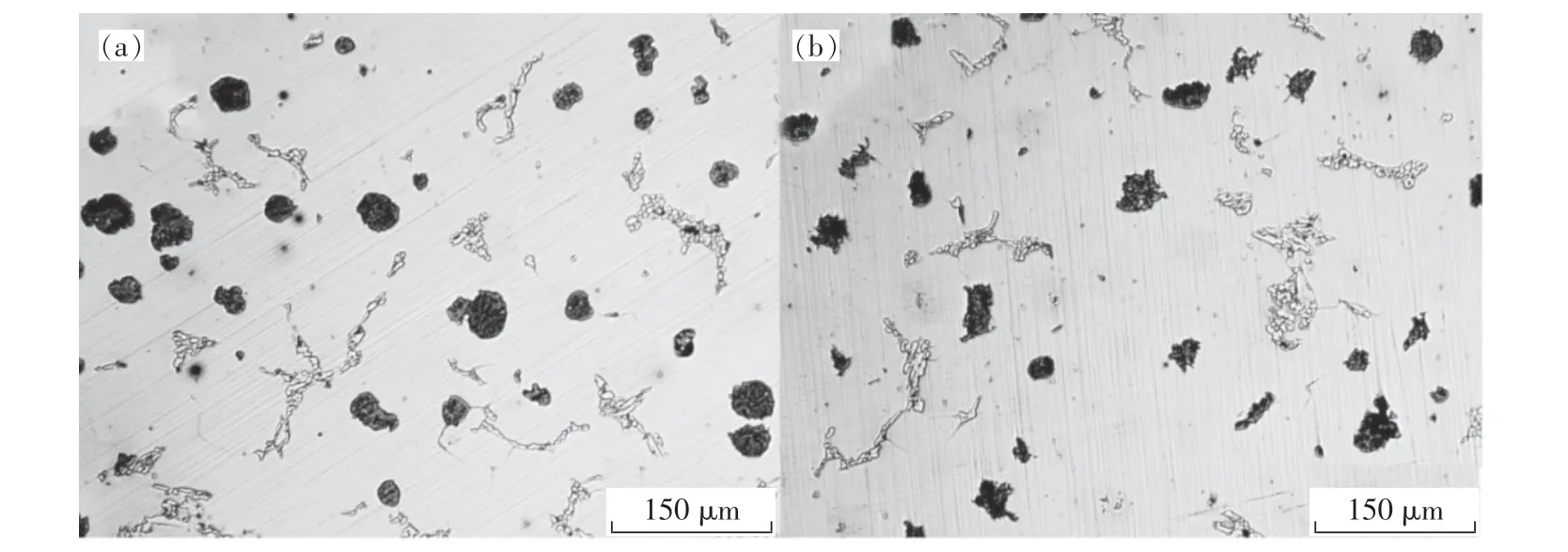

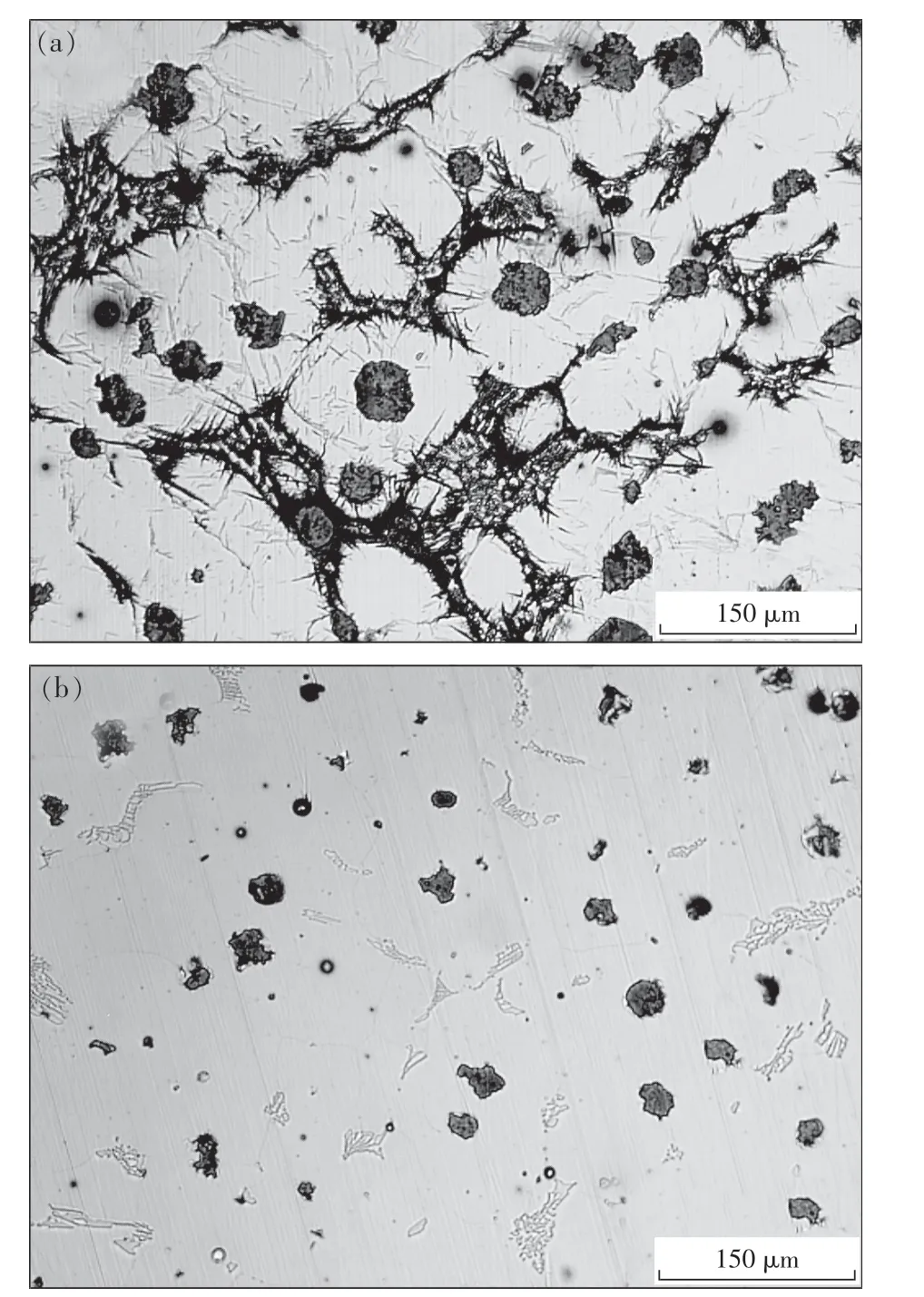

图1 裂纹歧管试样的金相组织Fig.1 Metallographic structure of crack sample

图2 全新歧管试样的金相组织Fig.2 Metallographic structure of new manifold sample

球被晶间碳化物包裹,其碳化物的体积和数量明显大于试样3 号、4 号金相组织中的,这可能是在排气歧管使用过程中,组织的不稳定性会导致碳化物粗化.

当排气歧管中存在少量的碳化物时,碳化物可起到抑制晶界开裂和填充晶界的作用.但如果碳化物超过一定含量,排气歧管的机械性能就会因碳化物本身硬而脆的特性而劣化.同时,碳化物和基体结构有着较大的差异,热膨胀系数也不一样,在冷却和加热循环中会导致应力集中,从而产生裂纹,严重影响热疲劳性能[6-7].综合以上分析可知,产生裂纹的主要原因是排气歧管中碳化物的形态及分布,碳化物形状细小且分布均匀有利于提高排气歧管的抗热疲劳性能.

2.2 SEM 组织观察

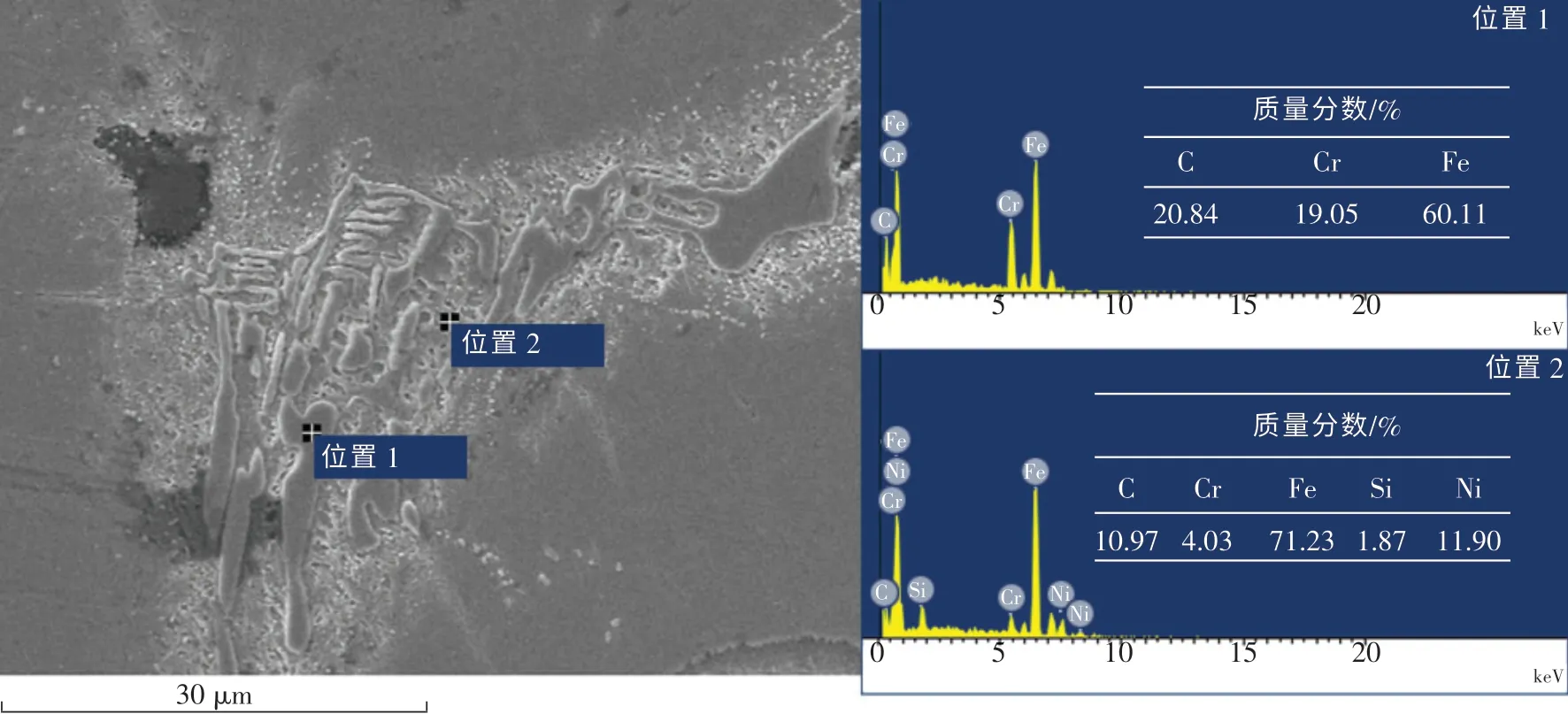

图3 示出了试样1 号碳化物不同位置的能谱分析结果.从图中可以看出,位置1 处以Fe,C,Cr为主,质量分数分别为60.11%,20.84%,19.05%.位置2 处以Fe,C,Cr,Si,Ni 为主,质量分数分别为71.23%,10.97%,4.03%,1.87%,11.90%.其中位置1 的C,Cr 的质量分数远高于位置2 的,碳化物形态呈鱼骨状,分布不均匀,最大处尺寸为60 μm.由于C 和Cr 之间的电负性差异较大,且两者有着较强的亲和力,易于形成稳定的富铬碳化物,故位置1 处应该为含铬碳化物.

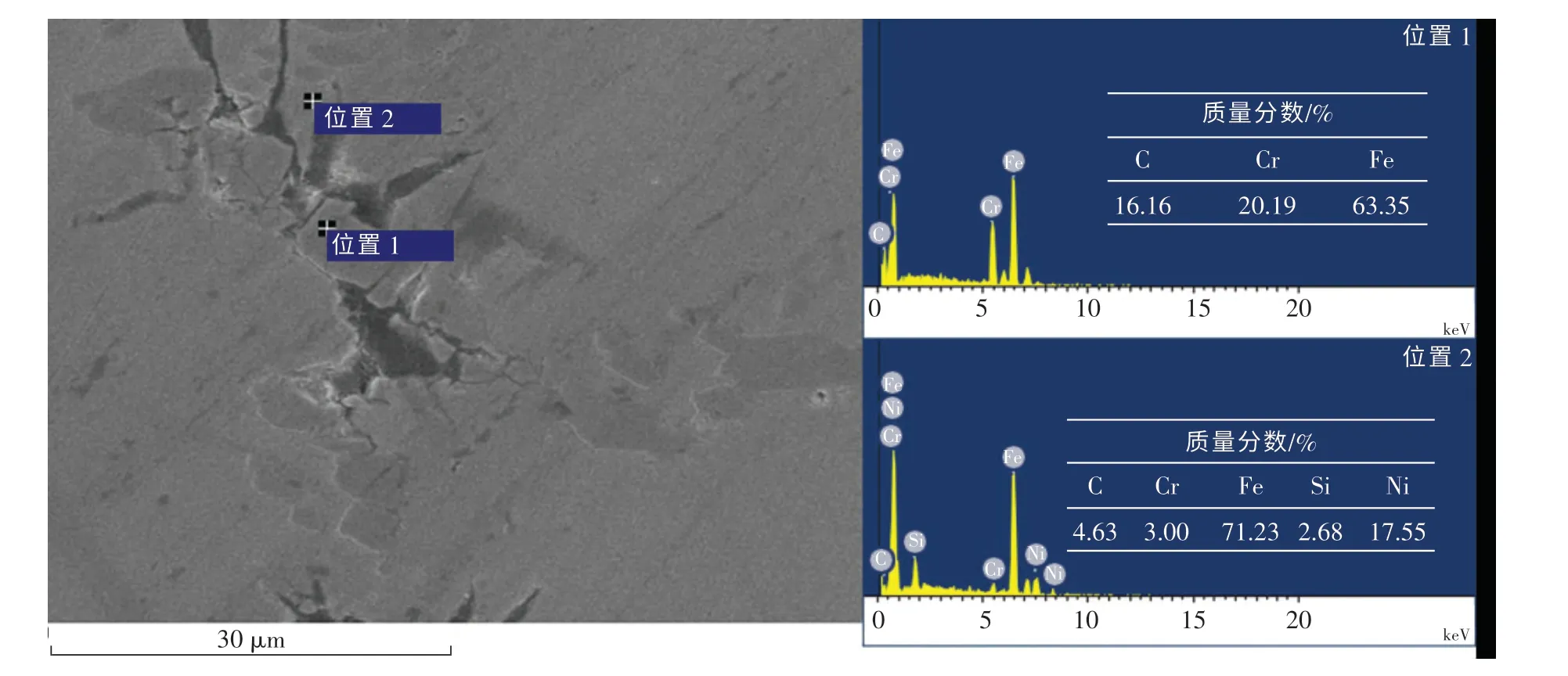

图4 示出了试样3 号碳化物不同位置的能谱分析结果.从图中可看出,位置1 处以Fe,C,Cr 为主,质量分数分别为63.35%,16.16%,20.19%;位置2 处以Fe,C,Cr,Si,Ni 为主,质量分数分别为72.15%,4.62%,3%,2.68%,17.55%;晶间碳化物的形态呈细小块状,分布较均匀,尺寸为10 μm.对比图3 和图4 可知,全新歧管试样中的C,Cr 的质量分数均低于裂纹歧管试样的,其碳化物的形状更加细小,分布也更加均匀.由此可知,当碳化物含量较高时,应力会优先集中在碳化物上,导致这些位置聚集处形成裂纹,降低排气歧管的抗热疲劳性能.

图3 裂纹歧管试样1 号SEM 组织观察及能谱分析Fig.3 SEM microstructure observation and energy spectrum analysis of crack manifold sample No.1

图4 全新歧管试样3 号SEM 组织观察及能谱分析Fig.4 SEM microstructure observation and energy spectrum analysis of new manifold sample No.3

2.3 热处理后的组织和性能

耐热性能是应用在排气歧管上的材料最主要的性能参数之一.为了提高材料的耐热性能,本文中从排气歧管裂纹附近取样进行热处理实验,观察不同温度下排气歧管中石墨和碳化物的分布及形貌,研究淬火工艺对组织的影响,以期得到优化的工艺和组织.

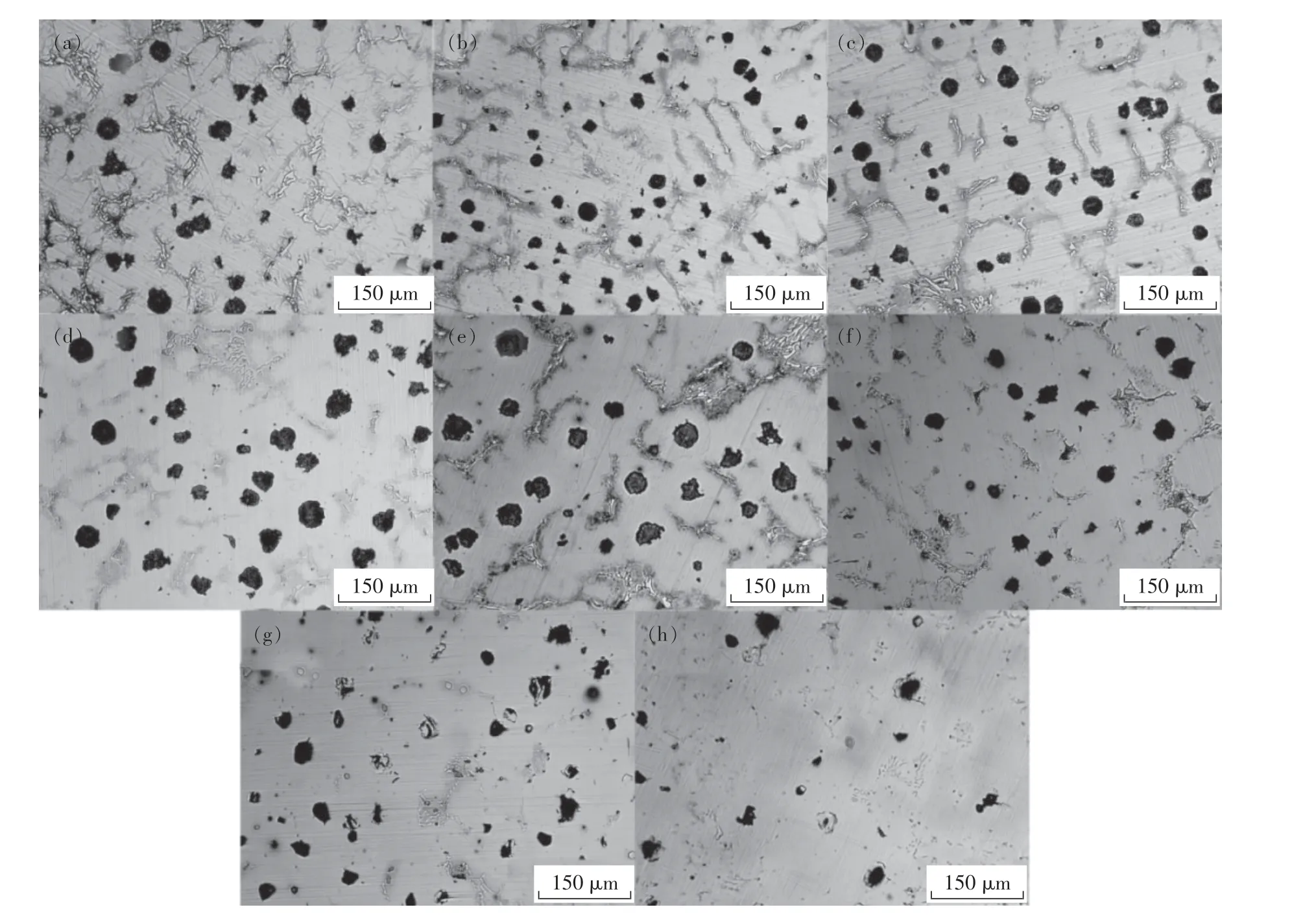

图5 为试样在不同温度下保温2 h 后淬火的金相组织形貌图.由图5 可知,在淬火温度升高的过程中,试样均为奥氏体,不会发生相变. 再通过图5(a)~(f)可看到,试样分别经750,800,850,900,950,1 000 ℃保温2 h 后淬火,仍能基本保持完好的石墨球形态.如图5(g)~(h)所示,当淬火温度超过1000℃时,被溶解的石墨开始增多;当淬火温度达到1 100 ℃时,大部分的石墨球已经溶解.图6 示出了不同淬火温度下试样中石墨和碳化物的质量分数.由图6 可知,随着淬火温度的升高,石墨的质量分数开始下降.当从750 ℃升至1 100 ℃时,石墨质量分数从8.82%降至2.2%;当从1 000 ℃升至1 050 ℃时,石墨的质量分数从3.8%降至2.9%,下降速率明显加快.这主要是因为石墨经高温作用而发生溶解,随着淬火温度的不断增加, 最终会导致试样中的部分石墨消失[8-9].

图5 不同温度下保温2 h 后淬火的金相组织形貌Fig.5 The quenched metallographic morphology after two hours of holding at different temperatures

由图5 和图6 还可知,随着淬火温度的升高,晶间碳化物的体积越来越小,数量也越来越少.当从750 ℃升至1 100 ℃时,碳化物质量分数从2.58%降至0.28%,且碳化物呈细小弥散的颗粒分布;当淬火温度为1 100 ℃时,晶间碳化物的尺寸已经极其细小.

图6 不同淬火温度下石墨及碳化物占比Fig.6 The proportion of graphite and carbides at different quenching temperatures

有研究发现[10],晶间碳化物的形状细小且分布均匀有利于提高排气歧管的抗热疲劳性能.高温下的快速冷却会使碳化物难以析出而固溶在奥氏体基体中,这样不仅可以提高排气歧管的机械性能,还可以减少因碳化物与基体的膨胀系数不同所产生的附加应力,从而降低排气歧管产生裂纹的风险.

图7 为排气歧管裂纹附近处的金相组织形貌图.由图7(a)可知,裂纹附近处的晶间碳化物体积较大且分布不均匀;由图7(b)可知,原样经1 000 ℃保温2 h 室温冷却后,碳化物数量明显减少且分布更加均匀,这说明高温保温后自然冷却同样可减少碳化物的含量.

图7 排气歧管裂纹附近处金相组织形貌Fig.7 Morphology of metallographic structure near the crack of exhaust manifold

采用热力学软件Factsage 计算得到平衡相图,如图8 所示.由图可知,当析出温度为600 ~1 200 ℃时,D⁃2 高镍球墨铸铁均为单一的奥氏体组织,碳化物类型为M7C3.根据热力平衡相图可得到各相的析出温度,当析出温度高于1 250 ℃时,均为液相;当低于1 250 ℃时,开始有奥氏体相产生;直到降至1 140 ℃,液相转变完成.还可以发现,当析出温度为1 190 ℃时,开始有石墨析出,其析出量随温度的降低而逐渐增加,600 ℃时石墨的质量分数约为2.3%;当析出温度为1 130 ℃时,开始析出碳化物M7C3,其析出量也会随温度的降低而逐渐增加,600 ℃时M7C3质量分数约为3.1%.

图9 示出了试样在不同淬火温度下的维氏硬度.由图9 可知,随着淬火温度的升高,试样硬度逐渐减小.当淬火温度从750 ℃升至1 100 ℃时,试样的维氏硬度从168 降至130.结合图8(b)可看出,当淬火温度从800 ℃升至900 ℃时,碳化物M7C3的析出量由2.8%降至2.34%,试样的维氏硬度从166 下降至145.这主要是因为石墨的维氏硬度一般为280~360,而M7C3是一种复杂的六方结构高硬度碳化物,维氏硬度一般为1 300 ~1 800,故碳化物对排气歧管硬度的影响远远大于石墨[11-12].当淬火温度升高时,高硬度碳化物数量减少,导致试样的硬度也随之下降.

图8 D⁃2 高镍球墨铸铁的平衡相图Fig.8 D⁃2 Equilibrium phase diagram of high nickel ductile iron

图9 不同淬火温度下试样的维氏硬度Fig.9 Vickers hardness of samples at different quenching temperatures

综上所述,经淬火处理后,试样中碳化物含量减少,有利于提高排气歧管的耐热性能.当淬火温度为850~1 000 ℃时,碳化物含量明显减少,试样此时仍具有良好的石墨球形态,因此排气歧管的最佳淬火温度应为850~1 000 ℃.

3 结 论

(1)排气歧管的显微组织主要由奥氏体基体、晶间碳化物和石墨构成,石墨和奥氏体晶间碳化物形态及分布是影响排气歧管产生裂纹的重要因素.

(2)淬火温度从750 ℃升至1 100 ℃,试样中石墨的质量分数由8.82%降至2.2%,碳化物的质量分数由2.58%降至0.28%.随着淬火温度的升高,排气歧管中碳化物和石墨含量均减少.

(3)通过对排气歧管的淬火处理可减少晶间碳化物含量,可使碳化物的分布更加均匀,最佳淬火温度控制在850~1 000 ℃.