远程操纵喷涂臂作业系统设计

胡国栋 徐金文

(1.上海埃奇机器人技术有限公司,上海 201615;2.埃华路(芜湖)机器人工程有限公司,芜湖 241000)

喷涂作业是机械装备生产的一个重要工序。它一般采用空气喷枪,利用压缩空气的气流使从喷枪口流出的油漆雾化成微小颗粒,并在气流的带动下使油漆小颗粒喷涂到零件表面。喷涂距离一般为20~25 cm。在喷涂作业空间里,油漆颗粒弥漫在空气中,对长期从事这一行业的油漆涂料工人危害很大。近年来,由于油漆涂料中含有的有毒物质导致油漆涂料工中毒甚至引起死亡的事件屡见不鲜。目前,汽车等产品由于量大面广,喷涂轨迹固化且无需个性化更改,在涂装生产线上可以广泛采用喷涂机器人[1]。但是,对一些品种多、批量小的生产情况,频繁的编程、调试将导致生产准备时间过长,不宜采用喷涂机器人作业。针对喷涂轨迹不固定的情形,辛付豪基于机器视觉研制出机器人作业系统,但在喷涂密闭的空间内弥漫的油漆颗粒容易造成视觉系统失灵[2]。

受制于当前技术局限和单件小批量生产特点,当前中小企业仍然大量采用人工喷涂。针对这一现况,笔者研制远程操纵喷涂臂作业系统,使工人能够远离作业区域远程操纵喷涂臂进行喷涂,改善作业环境,在用工荒不断严峻和环保意识深入人心的当前具有重要的社会意义和应用价值。

1 总体方案及传动设计

喷涂臂采用仿生学原理,按照手工喷涂的工序,先喷底漆再喷面漆。喷底漆时速度较慢,理想喷涂速度为100~300 mm·s-1。具体喷涂工步为[3]:喷枪位置归零(喷嘴对准喷涂工件原点)→打开喷枪匀速移动(喷涂到工件边缘)→喷枪下移→喷枪匀速移动→重复路径动作直至喷涂完毕。对于面漆同样采用相同的步骤,不同之处在于理想速度为400~800 mm·s-1。

1.1 方案设计

人工喷涂是手持喷枪对准工件,通过快速往复摆动对目标进行喷涂。通过对人工动作进行分析可知,其一个周期的路线为“Z”字形,且始终与工件保持在一个具有一定距离的平面内。如图1所示,作业系统模拟人工动作,采用2自由度的结构形式。纵向采用框架结构,由后方的丝杠实现上下运动。横向也采用相同的传动方法,通过上下两个滑杆的支撑,实现喷枪摆动台在框架前端移动。

1.2 喷涂轨迹设计

为提高喷涂质量,采用柔性仿形自动喷涂轨迹[4]。如图2所示,移动喷枪到喷涂起点A,打开喷枪,通过速度控制开关调节到合理的速度,操纵控制手柄,由A点匀速移动到B点(移动中不要停顿,一次性完成为佳);在B点到C点的过程中,关闭喷枪快速移动,不会出现重复喷涂,同时可以节约喷涂原料;C点后重复操纵A点到C点过程,直至到达喷涂终点完成喷涂作业。

图1 设计原理图

图2 轨迹设计图

1.3 作业系统传动原理

基于类活动标架,机械本体由移动平台、滑杆框体、喷枪平面移动机构、喷枪摆动机构及喷枪等零部件构成。喷枪的水平和竖直两个方向的平面移动由其平面移动机构的滚珠丝杠实现,变频器控制电机驱动滚珠丝杠正反转和速度调节,实现喷枪的变速往复运动[4]。作业系统机械结构如图3所示。滑杆框体上端架由“L”形钢焊接而成,其上用螺栓固定4个垫脚套,垫脚套与4个滑杆上端过盈装配并使之固定。4个滑杆的下端采用同样的方法固定于移动平台,底板上安装有4个万向轮,在不同场地喷涂时可便捷移动作业系统进行相关操作。喷枪平面移动机构通过移动套以间隙配合方式安装于4个滑杆,由纵向伺服电机通过纵向滚珠丝杠驱动上下移动。喷枪摆动机构连同喷枪由横向伺服电机通过横向滚珠丝杠驱动左右移动。对喷枪纵向和横向联动控制,即可实现平面内的轨迹运动。

2 关键机械部件设计

2.1 喷枪摆动机构

喷涂过程中,工件上某些死角或边缘有可能漏喷,需要喷枪小角度旋转进行补喷。喷枪摆动机构即可实现这一功能。如图4所示,喷枪摆动机构由伺服电机、转盘、连杆机构、喷枪摆动台及夹紧螺栓等组成。喷枪装配于喷枪摆动台,以夹紧螺栓固定。伺服电机的正反转驱动连杆机构顺时针或逆时针摆动,带动喷枪摆动台左右摆动,从而实现喷枪小角度左右摆动。

图3 作业系统总装图

图4 喷枪摆动机构

2.2 喷枪平面移动机构

为实现喷枪在滑杆框体上的平面移动,横向滚珠螺母和喷枪摆动台用螺栓固连,横向伺服电机与横向滚珠丝杠通过联轴器连接。横向伺服电机旋转驱动横向滚珠螺母和喷枪摆动机构直线移动。控制横向伺服电机的正反转及其速度,可实现喷枪摆动机构的正负方移动及其速度。喷枪摆动机构的上下运动由纵向伺服电机控制,驱动原理与横向运动类似。滚珠丝杠传动平稳、响应快[5],可保证喷涂油漆均匀一致。

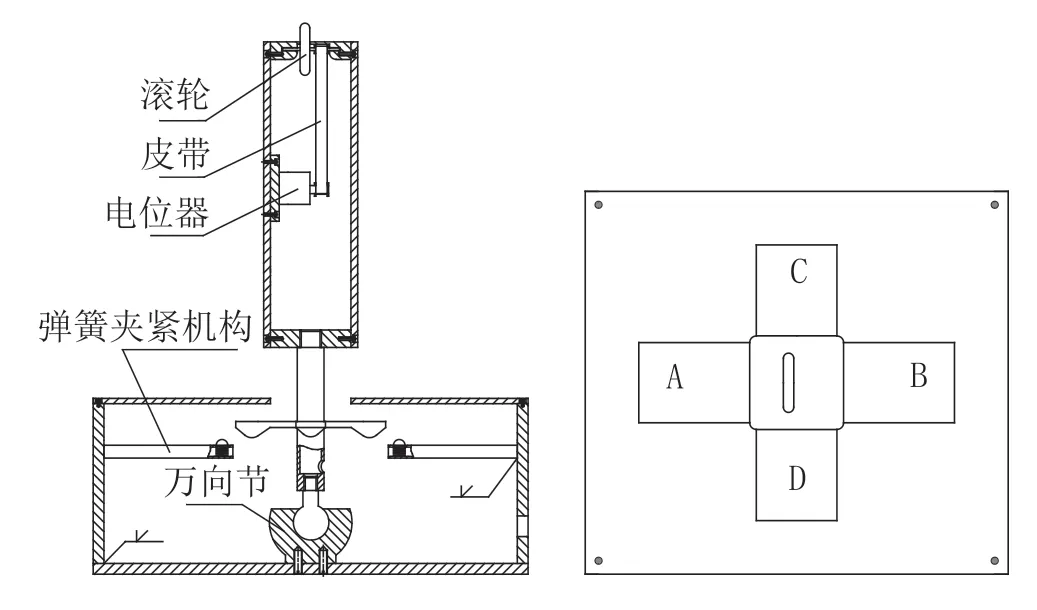

2.3 操纵控制机构

为达到远程操纵目标,以集成开关按钮的操纵面板对伺服电机进行控制。如图5所示,操纵手柄常态下位于4触点的中心位置,底部的万向节可实现其向各个方向旋转。A、B、C、D分别对应SB1、SB2、SB3、SB4(参见图7)开关的触点。实际操纵时,旋转操纵手柄到相应的位置,其上触点连通对应位置的开关,分别控制横向伺服电机(M1)和纵向伺服电机(M2)的正反转,驱动相应滚珠丝杆螺母副实现喷枪在相应方向上的移动。电机的运动速度由位于操纵手柄上端的滚轮调节,手动滚动滚轮,通过皮带带动内部的电位器转动,调节变频器的输入信号,从而控制伺服电机的转速,实现平面移动机构的变速。

根据作业系统传动原理及关键机械部件机构,设计的喷涂臂作业系统本体三维模型如图6所示。运动仿真分析显示,机构各部件运动不干涉,能够实现预期喷涂动作。

图5 操纵面板图

图6 三维模型图

3 控制系统设计

3.1 位置速度控制

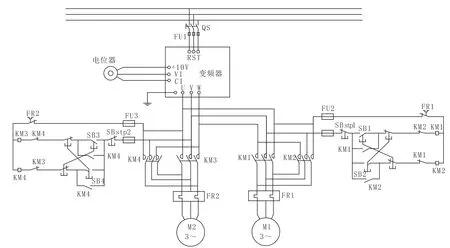

如图7所示,控制回路由主电路、正反转控制回路和调速回路组成。主电路为“电源→开关→熔断器→热继电器→电机”,作用为给电机提供动力、得失电及保护电路;正反转控制回路以继电器为控制元件,通过互锁方式实现电机M1、M2的正反转及电机的启停等控制;调速回路由变频器和电位器组成,作用为调节电机进给速度。

图7 控制线路图

3.2 变频信号输入与输出

采用交-交变频器,转矩响应时间小于2 ms,速度控制精度在±2%范围内[6]。选用WS19-3电位器,作为信号输入源。通过调节电位器产生不同大小的电流信号,变频器接收该电流信号,把恒压恒频(Constant Voltage and Constant Frequency,CVCF)的 交 流 电直接变换成变压变频(Variable Voltage and Variable Frequency,VVVF)的交流电输出,通过输出交流电的频率不同实现伺服电机的无级调速。

4 结论

基于当前人口红利的逐渐消失和劳工成本的不断提高,模拟传统手工喷涂方式,采用类活动标架机构与变频调速控制原理,开发了用于小批量大平面工件表面的远程操纵喷涂作业系统,具有以下优点:

(1)不间断对工件进行喷涂作业,工作效率高;

(2)匀速连续喷涂,喷涂质量较高;

(3)远程操纵控制方式实现了人员与喷头的隔离,改善了工作环境;

(4)操纵手柄符合人机工程学原理,便于操纵人员使用;

(5)本体底座装有万向轮,便于工作场地的灵活移动。

该机造价低,适用性好,可替代现有的手工喷涂作业,改善工作环境,缓解当前不断严重的用工荒现状,预期将在中小型企业中得到普及。