钛-碳钢在模拟海水溶液中电偶腐蚀与缝隙腐蚀的耦合作用机制研究

薛世坤,宋影伟,董凯辉,韩恩厚

钛-碳钢在模拟海水溶液中电偶腐蚀与缝隙腐蚀的耦合作用机制研究

薛世坤1,2,宋影伟1,3,董凯辉1,3,韩恩厚1,3

(1.中国科学院金属研究所 中国科学院核用材料与安全评价重点实验室,沈阳 110016;2.中国科学技术大学 材料科学与工程学院,合肥 230026;3.南方海洋科学与工程广东省实验室(珠海),广东 珠海 519000)

探究TA2-Q235在模拟海水溶液中的电偶腐蚀、缝隙腐蚀及电偶缝隙耦合作用机制,为钛钢复合板在海洋工程结构中的应用设计提供理论指导,提升工程构件使用寿命。通过测量极化曲线、阴阳极开路电位,探究Q235和TA2在电偶腐蚀、缝隙腐蚀及电偶缝隙耦合时阴阳极的极化行为。通过电偶腐蚀测量仪,测量电偶电流,通过腐蚀质量损失,表征阳极金属溶解速率。利用SEM观察微观腐蚀形貌,评价阳极金属腐蚀程度及表面腐蚀产物膜状态。腐蚀介质为中性3.5% NaCl时,单独Q235的自腐蚀电流密度为35.5μA/cm2,呈现均匀腐蚀形貌。Q235与TA2偶接时,耦合电位接近Q235自腐蚀电位,测得平均电偶电流密度为40.5 μA/cm2,TA2对Q235阳极溶解加速效应较弱。Q235缝隙样品的缝隙内外不存在电位差,缝内因为供氧不足,阴极反应受到抑制,腐蚀程度小于缝外;TA2-Q235电偶缝隙耦合时,缝内Q235的腐蚀速率低于自腐蚀速率。TA2-Q235电偶与缝隙耦合时,缝隙内缺氧对Q235阴极反应的抑制效应大于TA2电偶对Q235阳极反应的促进效应,使缝内Q235的腐蚀速率低于自腐蚀速率。

钛钢复合板;海洋环境;电位差;电偶腐蚀;缝隙腐蚀;耦合作用机制

钛钢复合板是一种新型金属层状复合材料,通过在钢铁表面包覆一层钛合金,在满足材料对防腐蚀性能要求的同时,降低板材成本,并保留了2种材料的优良力学性能,被广泛应用于海洋工程结构中[1-4]。一般而言,复合板的钛一侧暴露在海洋环境中,不会发生明显的腐蚀。一旦钛钢复合板截面暴露在腐蚀介质中,会因界面处碳钢的局部腐蚀形成狭窄的缝隙结构。若腐蚀介质进入缝隙内部,钛与碳钢可能发生电偶腐蚀与缝隙腐蚀并存的情况,影响缝内阳极金属溶解过程。

钛与碳钢的电偶腐蚀行为已有相关研究[5-10]。在模拟海水及天然海水环境中,钛与碳钢偶接后,碳钢将作为阳极,钛作为阴极,在电偶效应作用下,碳钢的阳极溶解速率加快,钛受到阴极保护。与此同时,上述研究也提到钛表面致密钝化膜阻碍了电子向钝化膜/溶液双电层的传输过程。当阴阳极面积相同时,钛对碳钢阳极反应的加速效应较弱,只有当阴极面积远大于阳极时,碳钢的阳极溶解反应才会受到明显的加速作用。

钛与碳钢在特定腐蚀介质中均有发生缝隙腐蚀的倾向。对于钝态金属,缝隙腐蚀理论主要分为自催化的闭塞电池理论[11]与IR降理论[12-13]。这2种理论分别从缝内溶液成分变化与电位降的角度解释了钝态金属缝隙腐蚀的萌生过程,缝隙内外产生电位差是发生缝隙腐蚀的热力学条件。对于活性溶解态的金属,部分研究[14-17]表明,Q235碳钢在含CO2的NaCl溶液中,会因为缝内外产生的电位差发生缝隙腐蚀,缝隙腐蚀过程分为孕育期、快速转换期与稳定发展期。X70碳钢在酸性(pH=2)及碱性(pH=12)NaCl溶液中也会发生缝隙腐蚀,缝内腐蚀程度大于缝外,而在中性(pH=7)的NaCl溶液中,缝内外未产生电位差,缝外阴极反应速率更快,腐蚀程度反而更严重,而缝内因为缺少阴极反应的去极化剂,腐蚀轻微。此外,一些学者[18-21]也对异种金属缝隙内水化学过程及腐蚀机制进行了模拟与试验研究,发现不锈钢与钛、不锈钢与合金钢形成的缝隙内部电位高低分布及氧化膜成分与单一金属缝隙均有所不同,但上述研究着重于从腐蚀产物成分及化学过程分析异种金属之间的相互作用,未讨论异种金属偶接后表面因极化产生过电位对缝隙腐蚀演变过程产生的影响。

综上可见,海洋环境中钛与碳钢缝隙腐蚀与电偶腐蚀的耦合作用机制,还缺乏相关研究。钛与碳钢之间若同时发生上述2种类型腐蚀,耦合作用对阳极金属溶解过程产生加速还是抑制尚且不明。为了更好地明确钛与碳钢的电偶缝隙耦合作用机制,本文用中性3.5% NaCl溶液模拟海洋环境,探究TA2和Q235这2种金属的电偶腐蚀、缝隙腐蚀及电偶缝隙耦合作用机制,为钛钢复合板在工程结构中的应用提供理论指导。

1 试验

1.1 材料

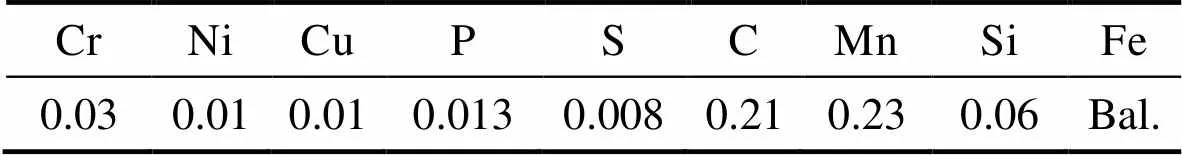

试验所用材料为湖南湘投金天科技集团有限公司提供的Q235碳钢和TA2工业纯钛,与实际钛钢复合板所用材质相同,具体成分表为企业提供,详见表1及表2。

表1 TA2的化学成分

Tab.1 Chemical composition of TA2 wt.%

表2 Q235的化学成分

Tab.2 Chemical composition of Q235 wt.%

1.2 样品制备

电偶腐蚀测量样品为10 mm×10 mm×2 mm的Q235、TA2片状材料,用环氧树脂封装出1 cm2的工作面,打磨至2000#,放置在干燥器中备用。将封装金属为Q235的测量样品记为WE1(Working Electrode)、封装TA2样品记为WE2。

含缝隙结构的样品具体部件及装配方式如图1所示。主要包括以下部件:Q235电化学测量样品(见图1b)、2块有机玻璃板、厚度为0.1 mm的聚四氟乙烯(PTFE)薄膜、钛螺栓。试验前,将0.1 mm PTFE薄膜置于2块有机玻璃板中,并用钛螺栓固定。PTFE薄膜将与2块有机玻璃板形成面积为10 mm×10 mm、宽度为0.1 mm的缝隙,将此样品记为工作电极WE3。

1.3 电化学测试

使用科斯特CST508多通道电偶腐蚀测量仪进行电偶电流和电位的测试。饱和甘汞电极(SCE,+0.242 V,vs. SHE)作参比电极(Reference Electrode,RE)。测试时,若WE1与WE2偶接,测量TA2和Q235的电偶腐蚀过程;若WE1与WE3偶接,WE1连接WE接口(模拟缝外Q235),WE3连接CE(Counter Electrode)接口(模拟缝内Q235),SCE连接RE接口,此时测量Q235缝隙腐蚀过程;若WE2与WE3偶接,WE2连接WE接口(模拟缝外TA2),WE3连接CE接口(模拟缝内Q235),SCE连接RE接口,此时测量TA2和Q235电偶缝隙耦合过程。2个测试样品间隔约10 cm,RE放置在WE3近缝口位置。当缝隙腐蚀进行一段时间后,短暂断开外电路,将2个工作电极WE2和WE3(以电偶缝隙耦合样品为例)分别连接SCE,则分别测量2个电极在缝隙腐蚀进行一段时候后的腐蚀电位。测量结束后,将WE2和WE3重新连接,使缝隙腐蚀继续进行。中性3.5% NaCl溶液作腐蚀介质,室温环境,测量12 h电偶电流、耦合电位随时间的变化曲线。采用PARSTAT 4000型电化学工作站进行极化曲线测试,WE1与WE2分别作为工作电极,铂电极作对电极,SCE作参比电极。极化曲线测试前,设置初始延迟时间60 min,扫描范围为–1.5 ~ 1.0 V(vs. OCP),扫描速率为1 mV/s,采用CView软件进行极化曲线拟合。

1.4 腐蚀形貌观察与质量损失测试

电偶电流测量结束后,使用数码相机拍摄Q235和TA2的宏观形貌。使用环境扫描电子显微镜(SEM,Philips XL30 FEG)观察去除腐蚀产物前后Q235的微观腐蚀形貌。试验前,使用分析天平称量WE1、WE2、WE3的质量,精确至0.1 mg。试验结束后,取出试样,按照GB/T 6384 《金属和合金的腐蚀试样上腐蚀产物的清除》清除表面腐蚀产物。具体方法为:500 mL盐酸+ 3.5 g六次甲基四胺,加蒸馏水至1 000 mL,室温浸泡10 min,去除Q235表面腐蚀产物,并用冷空气吹干,置于干燥箱中干燥24 h后,称量样品质量,并计算腐蚀速率。

图1 含缝隙结构的工作电极

2 结果与讨论

2.1 电化学测试

测量得到Q235和TA2的极化曲线如图2所示,拟合结果见表3。由表3可知,Q235的自腐蚀电流密度约为35.5 μA/cm2,表明Q235在3.5% NaCl溶液中阳极溶解的反应速率较快;TA2的自腐蚀电流约为0.1 μA/cm2,自腐蚀率较低。此外,由TA2阴极曲线可判断,阴极反应为电荷转移控制的O2还原反应,且比Q235表面的阴极反应速率要慢。依据双金属电偶腐蚀原理,可将双金属极化曲线交点对应的电位视为双金属偶接后的耦合电位,对应的电流密度视为阳极金属受到阳极极化后的腐蚀电流密度。由2条曲线的交点位置可判断,Q235与TA2连接成电偶对后,耦合电位与Q235的自腐蚀电位接近,电偶电流密度略大于Q235的自腐蚀电流密度。

图2 Q235和TA2在3.5% NaCl中的动电位极化曲线

表3 Q235和TA2的极化曲线拟合结果

Tab.3 Fitting results of potentiodynamic polarization curves of Q235 and TA2

Q235和TA2单独浸泡12 h内,开路电位的变化曲线如图3a所示。随着测试时间的增加,Q235的开路电位逐渐变负,并最终趋于稳定;而TA2的开路电位逐渐变正,并最终趋于稳定。稳定后,Q235与TA2开路电位的差值约为680 mV。依据电偶腐蚀的热力学条件,Q235和TA2之间发生电偶腐蚀的热力学驱动力很大,但实际电偶腐蚀作用较弱。这与钛合金表面致密钝化膜阻挡电子传输,抑制了阴极还原反应有关[22]。

TA2-Q235电偶腐蚀、Q235缝隙腐蚀、TA2-Q235电偶缝隙耦合时对应WE1-WE2、WE1-WE3、WE2- WE3的耦合电位在12 h内的变化曲线如图3b所示。对比图3a中Q235单独浸泡时的开路电位数值及变化趋势可以看出,WE1-WE2的耦合电位变化趋势与Q235开路电位相似,均逐渐变负,最终稳定至接近Q235的自腐蚀电位–740 mV。Q235缝隙腐蚀时,WE1-WE3的耦合电位变化趋势与Q235的开路电位基本一致。这表明缝内溶液成分变化及相关反应并未显著改变缝内电位,缝内外未产生较大电位差。TA2- Q235电偶缝隙耦合时,WE2-WE3的耦合电位变化趋势为试验初期逐渐变负,后经历短暂上升,最终至稳定值,约–680 mV,比Q235自腐蚀电位高约60 mV。上述3种腐蚀类型中,耦合电位数值更接近于Q235的自腐蚀电位,远离TA2的自腐蚀电位。依据腐蚀电化学原理,可判断耦合体系中Q235阳极溶解的交换电流密度大于TA2阴极反应的交换电流密度[23]。无论Q235表面是否处于缝隙结构中,都是TA2发生强的阴极极化,Q235发生弱的阳极极化。

TA2-Q235电偶腐蚀、Q235缝隙腐蚀、TA2-Q235电偶缝隙耦合在12 h内每间隔30 min测量得到的WE1-WE2、WE1-WE3、WE2-WE3各自的腐蚀电位分别如图3c、d、e所示。图3c中,Q235与TA2偶接一段时间后,测得两电极间的电位差约 620 mV,比图3a中Q235与TA2开路电位差值减少约60 mV,表明电偶腐蚀使2金属的腐蚀电位有所改变。此外,偶接后,Q235表面因阳极极化而产生的过电位数值为20~30 mV,可见Q235和TA2电位差虽然很大,但是Q235受到的阳极极化很小。图3d中,Q235发生缝隙腐蚀时,缝外电位略高于缝内,但缝内与缝外的电位数值差别很小,为10~20 mV, 因此可推断Q235缝内外未形成腐蚀电偶。图3e中,TA2-Q235发生电偶缝隙耦合时,缝内Q235和缝外TA2的电位与图3c中Q235、TA2的电位变化趋势相似。Q235电位更负,TA2电位更正,缝内Q235的电位约–690 mV,缝外TA2的电位约–100 mV,两者电位差为590 mV。由图3b中蓝色曲线可看出,缝内Q235因阳极极化而产生的过电位约30 mV。对比电偶对和电偶缝隙耦合时Q235的腐蚀电位可知,在形成缝隙后,因缝内Q235的阴阳极反应过程受到抑制,电位发生正移。参考钝态金属缝隙腐蚀基本理论,缝隙腐蚀的热力学驱动力来源于缝内外产生电位差。含缝隙结构的Q235与TA2的电位差极大,满足缝隙腐蚀的热力学条件,缝内Q235有发生缝隙腐蚀的趋势。

TA2-Q235电偶腐蚀、Q235缝隙腐蚀、TA2-Q235电偶缝隙耦合时对应的WE1-WE2、WE1-WE3、WE2-WE3之间外电路通过的电流随时间的变化曲线如图4所示。TA2-Q235发生电偶腐蚀时,Q235作阳极,TA2作阴极。电偶电流随时间变化分为快速发展期(0~40 min)与稳定发展期(40~720 min)2个阶段。在快速发展期,Q235表面未形成锈层,活性表面暴露在腐蚀介质中,使阴阳极反应速率迅速增大;当Q235逐渐被锈层覆盖后,锈层中γ-FeOOH及Fe3O4也可发生阴极反应,且最终的腐蚀速率由氧的极限扩散电流密度所控制[24],因此电偶电流密度缓慢上升,并趋于稳定。平均电偶电流密度约为40.5 μA·cm–2,略大于Q235的自腐蚀电流密度,表明Q235与TA2偶接后,TA2对阳极反应的加速效应较弱,Q235的阳极溶解速率略有增大。Q235发生缝隙腐蚀时,电偶电流密度数值始终在0附近上下波动,与图3b、d中耦合电位和缝内外Q235电位测量结果相对应。缝内外Q235之间电位较接近,电位差较小,未形成腐蚀电偶,不满足电偶腐蚀的热力学条件,因此外电路中基本无净电流流过。TA2-Q235电偶缝隙耦合时,缝内Q235作阳极,缝外TA2作阴极。因初期电偶电流数值为0的时间较短,且Q235处于活性溶解态,此阶段应视为测量仪器产生的误差,而非缝隙腐蚀孕育期。电偶电流随时间变化分为快速发展期(40~ 140 min)与稳定发展期(140 ~ 720 min)2个阶段,平均腐蚀电流密度约为15.8 μA·cm–2,小于TA2-Q235电偶电流密度与Q235自腐蚀电流密度。这表明当TA2-Q235电偶和缝隙作用共存时,缝内Q235供氧不足,腐蚀受到抑制占据主导,TA2对阳极Q235的阳极反应加速作用有限,两者耦合抑制了缝内Q235的阳极溶解过程。

图3 Q235与TA2在3.5% NaCl中发生不同类型腐蚀的电位-时间变化曲线

图4 Q235与TA2在3.5% NaCl中发生不同类型腐蚀的电流–时间变化曲线

2.2 腐蚀形貌与质量损失测试

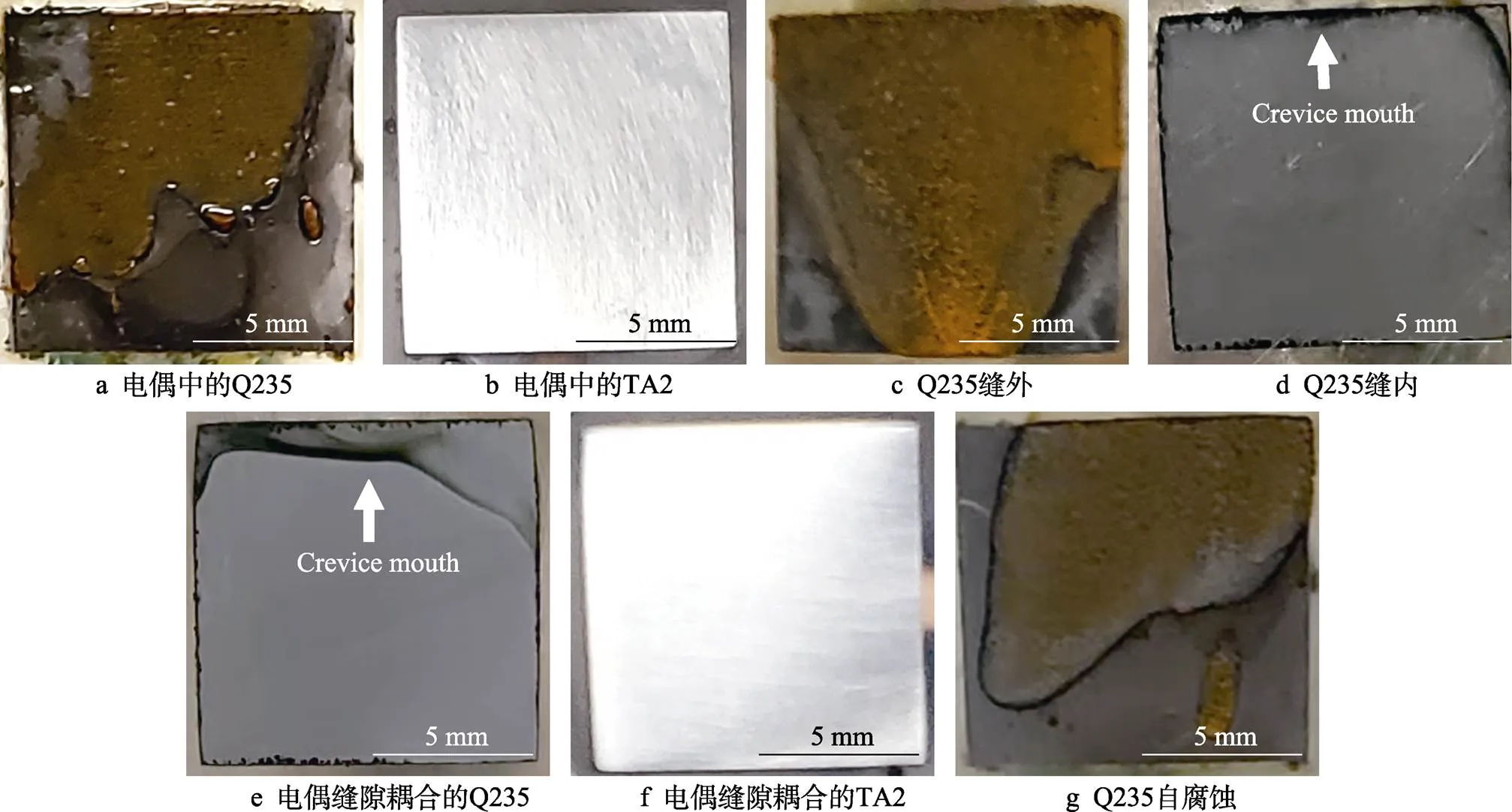

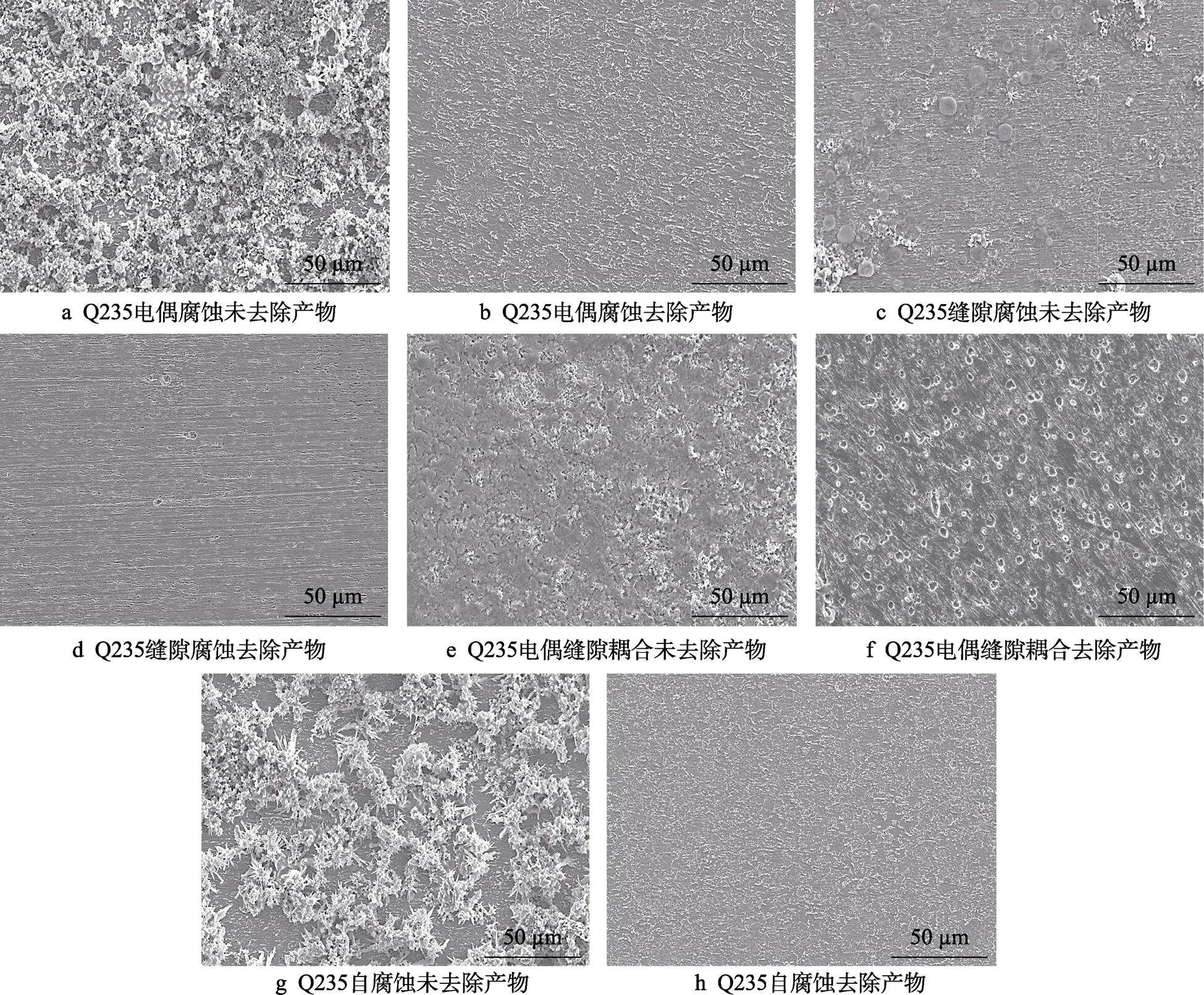

电偶电流测试结束后,观察Q235自腐蚀及电偶对中Q235去除腐蚀产物前的宏观形貌与微观形貌,如图5a、g与图6a、g所示。生成的腐蚀产物形态较为接近,宏观主要为黄褐色疏松的腐蚀产物,黄褐色产物边缘可见黑色腐蚀产物。从图6a、g中的微观形貌可见,腐蚀产物疏松多孔,呈团簇状覆盖在Q235表面。根据类似文献对海洋环境碳钢表面腐蚀产物的XRD测试结果,黄褐色腐蚀产物为γ-FeOOH,黑色腐蚀产物主要为Fe3O4,且锈层表面可发生阴极反应,等效为阴极表面积增大,使碳钢腐蚀进一步加速[24]。这与图4中电偶电流密度呈逐渐增大的趋势相对应。去除表面腐蚀产物后的微观形貌如图6b、h所示,表面粗糙不平,打磨的划痕不可见,表面未见点蚀坑,呈现均匀腐蚀形貌。Q235发生缝隙腐蚀时,缝隙外内宏观腐蚀形貌如图5c、d所示,可明显看到缝外的腐蚀程度远大于缝内,且缝外腐蚀形貌接近于Q235自腐蚀,而缝内Q235表面不存在明显黄褐色腐蚀产物,但表面失去金属光泽,可见较致密的灰色腐蚀产物,缝口边缘位置沉积深绿色腐蚀产物。缝内Q235去除腐蚀产物前后的形貌如图6c、d所示,可看出缝内Q235表面部分位置生成薄层腐蚀产物,去除腐蚀产物后,划痕清晰可见,并可见少量腐蚀坑,直径约10 μm。Q235电偶缝隙耦合时的宏观与微观形貌如图5e与图6e、f所示,缝内Q235为阳极,表面失去金属光泽,近缝口位置沉积部分墨绿色腐蚀产物,表明主要的阳极溶解反应发生在缝口位置。图6e中显示缝内Q235表面生成了薄层腐蚀产物,去除腐蚀产物后如图6f所示,Q235表面可见划痕,且腐蚀坑均匀分布,直径为5~10 μm。TA2在试验中始终作为电偶对的阴极,其宏观形貌如图5b、f所示,可看出TA2在试验后仍呈现金属光泽,且表面未生成腐蚀产物,证明在3.5% NaCl溶液中TA2始终处于钝态,表面不发生腐蚀。对比上述不同腐蚀类型中Q235的宏观及微观腐蚀形貌,可判断Q235的腐蚀程度依次为:电偶腐蚀>自腐蚀>电偶缝隙耦合>缝隙腐蚀。表4为Q235在3.5% NaCl溶液中试验12 h后由腐蚀质量损失数据计算得到的平均腐蚀速率,可以看出Q235的腐蚀速率依次为:电偶腐蚀>自腐蚀>电偶缝隙耦合>缝隙腐蚀,与电化学测试及腐蚀形貌结果吻合。

图5 Q235与TA2在发生不同类型腐蚀12 h后的宏观腐蚀形貌

Fig.5. Optical photos of Q235 and TA2 in different corrosion forms for 12 h: a) Q235 in galvanic couple; b) TA2 in galvanic couple; c) Q235 outside crevice; d) Q235 inside crevice; e) Q235 in galvanic and crevice; f) TA2 in galvanic and crevice; g) Q235 self-corrosion

图6 Q235在发生不同类型腐蚀12 h后去除腐蚀产物前后的微观腐蚀形貌图

Fig.6. SEM surface morphologies of Q235 and TA2 in different corrosion forms for 12 h: a) Q235 galvanic not removed; b) Q235 galvanic removed; c) Q235 crevice not removed; d) Q235 crevice removed; e) Q235 galvanic and crevice not removed; f) Q235 galvanic and crevice removed; g) Q235 self-corrosion not removed; h) Q235 self-corrosion removed

表4 Q235在不同腐蚀类型下的平均腐蚀速率

Tab.4 Average corrosion rate of Q235 in different corrosion forms

2.3 Q235与TA2电偶腐蚀机制

Q235、TA2在3.5% NaCl溶液中的开路电位差为680 mV,有极大的热力学倾向发生电偶腐蚀。然而,对比Q235自腐蚀与电偶对中Q235的电位、电偶电流、腐蚀形貌可发现,Q235处于自腐蚀状态时,表面即发生了严重腐蚀;Q235与TA2偶接后,表面仅受到微弱的阳极极化(10~20 mV),平均电偶电流密度数值(40.5 μA/cm2)略大于自腐蚀电流密度(约35.5 μA/cm2)。上述试验结果证明,仅依靠电偶对中2种金属电位差的大小来判断接触腐蚀效应的强弱,存在一定的局限性。TA2和Q235电偶腐蚀时,TA2在3.5% NaCl溶液中,钝化膜处于稳态,未发生破损。Q235钢的主要组织为铁素体与渗碳体,弥散于组织中的碳化物与夹杂会在Q235表面充当微阴极,使Q235表面同时发生阴阳极反应,呈现快速地均匀腐蚀特征[25]。当Q235与富O2的NaCl溶液接触时,表面发生的阴阳极反应式见式(1)、(2)。

阳极:Fe→Fe2++2e–(1)

阴极:O2+4e–+2H2O→4OH–(2)

当Q235与TA2偶接后,尽管其电位因阳极极化略有正移,但是其表面的阴极反应仍不能忽略。用a,Q235代表偶接后Q235表面阳极反应电流密度,a,TA2代表偶接后TA2表面阳极反应电流密度,c,Q235代表偶接后Q235表面阴极反应电流密度,c,TA2代表偶接后TA2表面阴极反应电流密度,Q235代表Q235面积,TA2代表TA2面积,g代表ZRA测量得到的电偶电流。由于TA2表面钝化电流较小,因此a,TA2可忽略不计,则由电荷守恒关系,可得公式(3)。

g=a,Q235Q235-c,Q235Q235=c,TA2TA2(3)

本试验中,Q235=TA2=1 cm2,因此ZRA测量的g值约等于a,Q235-c,Q235=c,TA2。a,Q235的值等于g+c,Q235的值,c,Q235 通常钝态金属在发生缝隙腐蚀时,缝内金属的腐蚀程度均远大于缝外,但Q235在3.5% NaCl溶液中的缝隙腐蚀行为呈现缝外腐蚀更严重,缝内发生轻微腐蚀,表明Q235的缝隙腐蚀机制与典型钝态金属遵循不同的动力学规律。Q235发生缝隙腐蚀时,由缝内外电位数值可知,缝内未受到缝外极化作用,且电偶电流数值在0上下小幅波动,证明基本无电流从两电极间流过,因此可将缝内外Q235视为两单电极分别发生电化学腐蚀过程。 试验初期较短的时间内,缝内外Q235均处于活性溶解状态,表面腐蚀介质成分基本相同,且均发生Fe阳极溶解反应及阴极O2还原反应。随着反应的进行,因缝隙尺寸狭窄,缝内Q235表层溶液中的O2含量迅速耗尽,且缝内溶液处于滞留状态,O2无法从缝外扩散至缝内,阴极反应因缺少足够的去极化剂O2而受到抑制。同时,缝内外之间无净电流通过,此时缝内Q235表面满足电荷守恒关系。若将Q235表面阳极溶解电流记为a,Q235,发生阳极溶解反应的面积记为a,Q235,阴极还原反应电流记为c,Q235,发生还原反应的面积记为c,Q235,则由电荷守恒可得公式(4)。 a,Q235a,Q235=c,Q235c,Q235(4) 当缝内O2耗尽时,c,Q235也迅速降低,则此时a,Q235a,Q235≈c,Q235c,Q235≈0,g=a,Q235a,Q235-c,Q235c,Q235≈ 0,即外电路中测量的电偶电流数值约为0,因此缝内金属表面仅初期发生轻微的腐蚀。对缝外Q235而言,其腐蚀过程与Q235自腐蚀过程类似,在试验周期内发生Fe的阳极溶解反应及阴极O2还原反应,因缝外表面溶液始终处于富O2状态,其阴极反应不会受到抑制。因此,在相同的试验周期内,缝外腐蚀程度远大于缝内。 Q235与TA2在3.5% NaCl中的电偶缝隙耦合机制,兼具电偶腐蚀及缝隙腐蚀的特征:缝内Q235电位始终远低于缝外TA2,Q235因阳极极化电位正移约20 mV,电路中有电偶电流从阴极流向阳极;与此同时,缝隙结构影响了O2从缝外向缝内Q235表面的扩散过程,使缝内Q235表面阴极O2还原反应受到抑制。TA2-Q235电偶缝隙耦合时,试验初期较短时间内,缝内Q235与缝外TA2偶接后,缝内Q235表面同时发生阳极与阴极反应。根据上文分析可知,TA2因钝化膜存在,仅有少部分阴极O2还原反应过程发生在TA2表面,因此缝内O2耗尽前,TA2存在微弱的电偶加速效应;随着反应的进行,因缝隙尺寸狭窄,O2迅速耗尽,缝内阴极O2还原反应过程很快受到抑制,此时缝口位置(宽度约1 mm)因O2扩散路径较缝内部更短,因此有少部分O2从基体溶液扩散至缝口,在缝口发生少部分阴极O2还原反应。用c,Q235代表偶接后缝内Q235阴极反应电流密度c,TA2代表偶接后TA2阴极反应电流密度,a,Q235代表偶接后缝内Q235阳极反应电流密度,TA2表面的阳极反应可忽略,a,Q235代表Q235阳极反应面积,c,Q235代表Q235阴极反应面积,c,TA2代表TA2阴极反应面积,则在缝内O2几乎耗尽后,缝内外阴阳极反应的电流密度满足公式(5): g=a,Q235a,Q235-c,Q235c,Q235=c,TA2c,TA2(5) 此时,测量得到的电偶电流密度可视为g。无论Q235表面是否形成缝隙,因TA2表面阴极O2还原反应因电子转移过程受阻均难以进行,c,TA2c,TA2数值极小。由腐蚀形貌中仅有缝口位置发生腐蚀可知,a,Q235面积远小于c,Q235,且缝隙表层溶液中O2含量也低于缝外溶液,因此c,Q235c,Q235也远小于缝外溶液中的阴极反应速率,可得实际Q235表面发生阳极溶解反应速率a,Q235a,Q235=c,Q235c,Q235+c,TA2c,TA2,即缝隙内Q235的阳极溶解速率小于其自腐蚀率。因此TA2-Q235电偶腐蚀与缝隙腐蚀耦合时,缝隙结构对缝内Q235阴极O2还原反应的抑制作用大于TA2对Q235阳极反应的加速作用,电偶与缝隙耦合的结果减缓了缝内Q235的自腐蚀过程。 1)Q235在3.5% NaCl溶液中易发生腐蚀,呈现均匀腐蚀形貌特征,自腐蚀电流密度为35.5 μA/cm2。Q235与TA2之间的电位差约为680 mV,存在电偶腐蚀风险,偶接后平均电偶电流密度为40.5 μA/cm2。TA2表面存在致密的钝化膜影响了界面反应的电子传输过程,阴极反应过程难以进行,对Q235的阳极溶解反应仅起到较弱的加速作用。 2)Q235在3.5% NaCl溶液中发生缝隙腐蚀时,缝隙内外未产生电位差,无电流从缝内流向缝外,缝隙结构抑制了O2从缝外向缝内的扩散过程,从而抑制了缝内Q235的阴极还原反应,使缝内腐蚀程度小于缝外。 3)TA2-Q235缝隙腐蚀与电偶腐蚀耦合时,缝内贫氧对Q235阴极反应的抑制效应大于TA2电偶对Q235阳极反应的促进效应,使缝内Q235的腐蚀速率低于自腐蚀速率。 4)TA2/Q235复合板在海洋环境中腐蚀形成缝隙结构后,缝内Q235的腐蚀速率远小于缝外的Q235,而TA2不发生腐蚀,电偶缝隙耦合对复合板中Q235的总腐蚀速率影响不大,钛钢复合板基本能够满足海洋环境中的耐蚀性要求。在实际服役使用过程中,可以通过对钛/钢复合板截面进行表面防护,降低电偶缝隙耦合风险,进一步提升钛钢复合板的使用寿命。 [1] 徐涛. 金属层状复合材料的发展与应用[J]. 轻合金加工技术, 2012, 40(6): 7-10. XU Tao. Development and Application of Laminated- Metal Composite[J]. Light Alloy Fabrication Technology, 2012, 40(6): 7-10. [2] SONG J, KOSTKA A, VEEHMAYER M, et al. Hierarchical Microstructure of Explosive Joints: Example of Titanium to Steel Cladding[J]. Materials Science and Engineering: A, 2011, 528(6): 2641-2647. [3] 董凯辉, 宋影伟, 韩恩厚. 钛合金耐磨微弧氧化制备技术的研究进展[J]. 表面技术, 2021, 50(7): 57-65. DONG Kai-hui, SONG Ying-wei, HAN En-hou. Research Progress on the Preparation of Wear-Resistant Micro-Arc Oxidation Coatings on Titanium Alloys[J]. Surface Technology, 2021, 50(7): 57-65. [4] 柴希阳. 船舶与海洋工程用钛/钢复合板轧制工艺与组织性能研究[D]. 北京: 清华大学, 2018. CHAI Xi-yang. Study on Rolling Process, Microstructure and Properties of Titanium Clad Steel for Ship and Ocean Engineering[D]. Beijing: Tsinghua University, 2018. [5] 杨飞. 碳钢与不锈钢在海洋环境中的电偶腐蚀问题研究[D]. 大连: 大连理工大学, 2017. YANG Fei. The Study of the Galvanic Corrosion Behavior between the Carbon Steel and Stainless Steel in Marine Environment[D]. Dalian: Dalian University of Technology, 2017. [6] 王海林, 雍兴跃, 侯纯扬, 等. 碳钢/钛合金复合材料在3% NaCl溶液中的电偶腐蚀研究[J]. 化工机械, 2009, 36(5): 423-426. WANG Hai-lin, YONG Xing-yue, HOU Chun-yang, et al. A Research on Galvanic Corrosion of Carbon Steel/Titanium Alloy Composite Materials in 3% NaCl Solution[J]. Chemical Engineering & Machinery, 2009, 36(5): 423- 426. [7] 黄桂桥, 郁春娟, 李兰生. 海水中钢的电偶腐蚀研究[J]. 中国腐蚀与防护学报, 2001, 21(1): 46-53. HUANG Gui-qiao, YU Chun-juan, LI Lan-sheng. Study on Galvanic Corrosion of Steel Couples in Seawater[J]. Journal of Chinese Society for Corrosion and Protection, 2001, 21(1): 46-53. [8] 杜敏, 郭庆锟, 周传静. 碳钢/Ti和碳钢/Ti/海军黄铜在海水中电偶腐蚀的研究[J]. 中国腐蚀与防护学报, 2006, 26(5): 263-266. DU Min, GUO Qing-kun, ZHOU Chuan-jing. Galvanic Corrosion of Carbon Steel/Titanium and Carbon Steel/Titanium/Navel Brass in Seawater[J]. Journal of Chinese Society for Corrosion and Protection, 2006, 26(5): 263-266. [9] 杨天园, 宋影伟, 董凯辉, 等. 镁合金表面陶化膜的制备及耐蚀性研究[J]. 表面技术, 2021, 50(8): 318-326. YANG Tian-yuan, SONG Ying-wei, DONG Kai-hui, et al. Preparation of Ceramic Conversion Coatings on AZ80 Magnesium Alloy and Its Corrosion Resistance[J]. Surface Technology, 2021, 50(8): 318-326. [10] FAN Wei-jie, ZHANG Yong, TIAN Hui-wen, et al. Corrosion Behavior of Two Low Alloy Steel in Simulative Deep-Sea Environment Coupling to Titanium Alloy[J]. Colloid and Interface Science Communications, 2019, 29: 40-46. [11] FONTANA M G, GREENE N G. Corrosion Engineering[M]. New York: McGraw-Hill, 1967: 39. [12] PICKERING H W. On the Roles of Corrosion Products in Local Cell Processes[J]. Corrosion, 1986, 42(3): 125-140. [13] PICKERING H W. Important Early Developments and Current Understanding of the IR Mechanism of Localized Corrosion[J]. Journal of the Electrochemical Society, 2003, 150(5): 1-13. [14] HU Q, QIU Y B, GUO X P, et al. Crevice Corrosion of Q235 Carbon Steels in a Solution of NaHCO3and NaCl[J]. Corrosion Science, 2010, 52(4): 1205-1212. [15] LI Y Z, XU N, LIU G R, et al. Crevice Corrosion of N80 Carbon Steel in CO2-Saturated Environment Containing Acetic Acid[J]. Corrosion Science, 2016, 112: 426-437. [16] LI Y Z, GUO X P, ZHANG G A. Synergistic Effect of Stress and Crevice on the Corrosion of N80 Carbon Steel in the CO2-Saturated NaCl Solution Containing Acetic Acid[J]. Corrosion Science, 2017, 123: 228-242. [17] MU J, LI Y Z, WANG X. Crevice Corrosion Behavior of X70 Steel in NaCl Solution with Different pH[J]. Corrosion Science, 2021, 182: 109310. [18] SHI Xiao-ting, WANG Yu, LI Hong-yu, et al. Corrosion Resistance and Biocompatibility of Calcium-Containing Coatings Developed in Near-Neutral Solutions Containing Phytic Acid and Phosphoric Acid on AZ31B Alloy[J]. Journal of Alloys and Compounds, 2020, 823: 153721. [19] NIU Li-bin, OKANO K, IZUMI S, et al. Effect of Chloride and Sulfate Ions on Crevice Corrosion Behavior of Low-Pressure Steam Turbine Materials[J]. Corrosion Science, 2018, 132: 284-292. [20] 丁佳伟. 不锈钢缝隙腐蚀行为的多物理场仿真模拟[D]. 合肥: 中国科学技术大学, 2020. DING Jia-wei. Multiphysics Simulation of Crevice Corrosion Behavior for Stainless Steel[D]. Hefei: University of Science and Technology of China, 2020. [21] NING Fang-qiang, TAN Ji-bo, WU Xin-qiang. Effects of 405 Stainless Steel on Crevice Corrosion Behavior of Alloy 690 in High-Temperature Pure Water[J]. Journal of Materials Science & Technology, 2020, 47: 76-87. [22] ZHAO Ping-ping, SONG Ying-wei, DONG Kai-hui, et al. Effect of Passive Film on the Galvanic Corrosion of Titanium Alloy Ti60 Coupled to Copper Alloy H62[J]. Materials and Corrosion, 2019, 70(10): 1745-1754. [23] 曹楚南. 腐蚀电化学原理[M]. 3版. 北京: 化学工业出版社, 2008. CAO Chu-nan. Principles of electrochemistry of corrosion[M]. Beijing: Chemical Industry Press, 2008. [24] 谢建丽, 金凯峰, 蒋晓斌, 等. 带锈碳钢在稀NaCl溶液中的腐蚀行为[J]. 表面技术, 2014, 43(2): 55-59. XIE Jian-li, JIN Kai-feng, JIANG Xiao-bin, et al. Corrosion Behavior of Rusted Carbon Steel in Diluted NaCl Solution[J]. Surface Technology, 2014, 43(2): 55-59. [25] 苏璐璐. Q235钢和不锈钢海水腐蚀机理研究[D]. 济南: 山东大学, 2010. SU Lu-lu. Study on Corrosion Mechanism of Q235 Steel and Stainless Steel in Natural Seawater[D]. Jinan: Shandong University, 2010. Synergetic Effect of Galvanic and Crevice on Titanium Coupled with Carbon Steel in Simulated Seawater Solution 1,2,1,3,1,3,1,3 (1. CAS Key Laboratory of Nuclear Materials and Safety Assessment, Institute of Metal Reasearch, Chinese Academy of Sciences, Shenyang 110016, China; 2. School of Materials and Engineering, University of Science and Technology of China, Hefei 230026, China; 3. Southern Marine Science and Engineering Guangdong Laboratory (Zhuhai), Guangdong Zhuhai 519000, China) This work aims to study the galvanic corrosion, crevice corrosion and synergetic effect of TA2-Q235 couple in simulated seawater solution, which provides theoretical guidance for application of titanium steel composite plate in marine engineering structures and improves the service life of components. The anodic and cathodic polarization behavior of TA2 and Q235 during different corrosion forms were investigated through polarization curves and potential. The anodic dissolution rate of Q235 was measured by electrochemical workstation and corrosion mass loss. The corrosion degree of anodic metal and surface morphology of corrosion product were observed by optical microscope and SEM. The results indicated self-corrosion current density of Q235 in 3.5% NaCl solution was 35.5 μA/cm2and it showed typical uniform corrosion. The coupled potential was close to the corrosion potential of Q235 and the average galvanic corrosion density of galvanic couple was 40.5 μA/cm2, which indicates the acceleration effect by TA2 on anodic dissolution of Q235 was light. There was no potential difference inside and outside crevice of Q235, which causes no galvanic current in the circuit. The cathodic reaction inside crevice was inhibited due to insufficient oxygen supply, resulting in less corrosion degree inside crevice than outside crevice. The morphology outside crevice was close to self-corrosion of Q235. The corrosion rate inside crevice of Q235 was lower than its self-corrosion under the synergetic effect of galvanic and crevice of TA2-Q235. The inhibition effect of oxygen depletion inside crevice on cathodic reaction of Q235 was stronger than the acceleration effect of TA2 galvanic effect on anodic reaction of Q235, which cause corrosion rate inside crevice of Q235 was lower than its self-corrosion. titanium steel composite plate; marine environment; potential difference; galvanic corrosion; crevice corrosion; synergetic effect TG172.5 A 1001-3660(2022)05-0070-09 10.16490/j.cnki.issn.1001-3660.2022.05.008 2022–03–07; 2022–04–25 2022-03-07; 2022-04-25 南方海洋科学与工程广东省实验室(珠海)创新团队建设项目(311021013) Innovation Group Projects of Southern Marine Science and Engineering Guangdong Laboratory (Zhuhai) (311021013) 薛世坤(1995—),男,硕士研究生,主要研究方向为轻合金的腐蚀防护。 XUE Shi-kun (1995-), Male, Postgraduate, Research focus: corrosion and protection of light alloys. 宋影伟(1977—),女,博士,研究员,主要研究方向为轻合金的腐蚀防护。 SONG Ying-wei (1977-), Female, Doctor, Researcher, Research focus: corrosion and protection of light alloys. 薛世坤, 宋影伟, 董凯辉, 等. 钛-碳钢在模拟海水溶液中电偶腐蚀与缝隙腐蚀的耦合作用机制研究[J]. 表面技术, 2022, 51(5): 70-78. XUE Shi-kun, SONG Ying-wei, DONG Kai-hui, et al. Synergetic Effect of Galvanic and Crevice on Titanium Coupled with Carbon Steel in Simulated Seawater Solution[J]. Surface Technology, 2022, 51(5): 70-78. 责任编辑:刘世忠2.4 Q235缝隙腐蚀机制

2.5 Q235与TA2电偶缝隙腐蚀耦合作用机制

3 结论