海上平台旧式采油树隐患治理技术实践

贺智杰,陈钦伟,张立波,张继刚

1.中海石油(中国)有限公司 天津分公司(天津 300452)

2.中海油能源发展股份有限公司 工程技术分公司(天津 300452)

0 引言

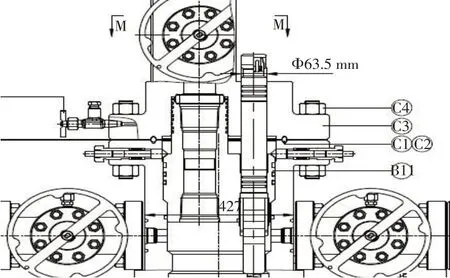

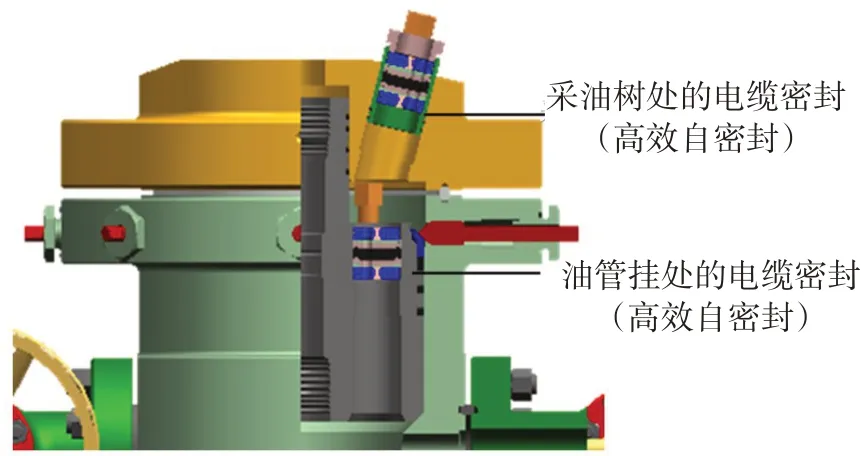

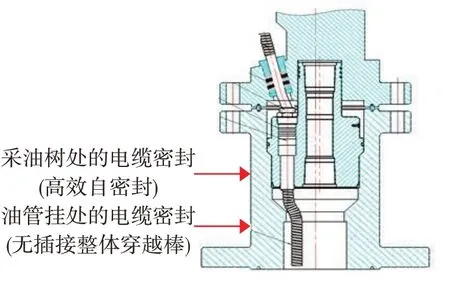

海上平台受空间限制,油井生产方式多为电潜泵机采形式,常规机采井井口电缆穿越方式分为两种:一种是整体式穿越,即油管挂处和采油树法兰处由一根整体穿越棒贯穿实现穿越密封(图1)。这种方式具有安全性好、密封性高、操作便捷的特点,可以极大地减少井口电缆的故障率从而规避安全风险[1-3],这种电缆穿越密封方式的局限性在于要求油管挂电缆穿越孔和采油树底法兰电缆穿越孔处于同一直线上。第二种方式是采用密封胶垫+压铁交替放置,在上部压铁的挤压下实现密封的高效自密封电缆穿越方式[2-4],如图2所示,采用这种形式密封多是由于采油树底法兰电缆穿越孔与油管挂电缆穿越孔不在同一直线,整体式穿越棒无法使用。

图1 整体穿越棒密封形式

图2 高效自密封电缆穿越形式

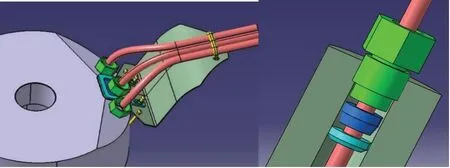

渤海海域埕北油田是中国海油最早的对外合作开发油田,目前平台最老的采油树使用年限已经达到36年。采油树厂家为日本的某公司,大部分油井为177.8 mm(7″)生产套管,其井口电缆穿越密封方式主体形式为上述第二种密封胶垫+压铁交替形式,不同之处在于,因油管挂及采油树底法兰空间限制,3根电缆芯线分别做独立电缆穿越密封穿出(图3),这样的密封方式单根的电缆外部仅有一层绝缘层保护,随着生产年限增加,外部绝缘层发生老化,可能出现打火和油气泄漏[5],对油田安全生产造成威胁。

图3 埕北油田老式井口电缆穿越方式

通过改造老式采油树井口油管头四通及采油树中心法兰,升级了原有的电缆穿越密封形式,同时,通过实践摸索,针对井口装置更换升级程序涉及的临时封井,优选RTTS配合风暴阀的方式,安全便捷实现作业目的。

1 老式采油树电缆穿越密封形式升级

1.1 采油树及油管头四通升级

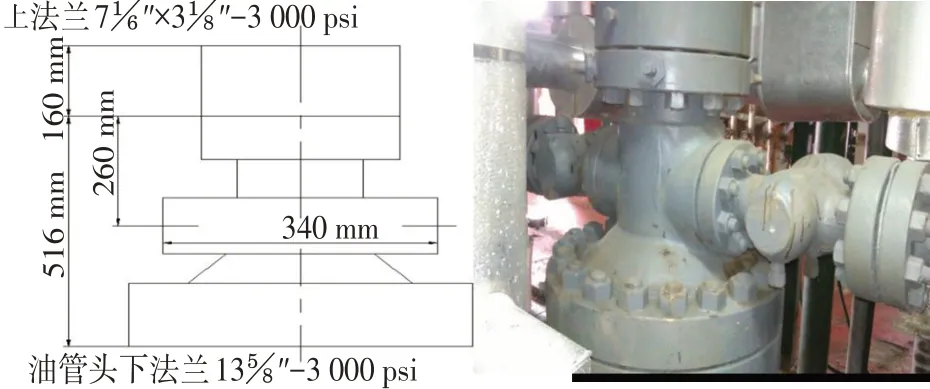

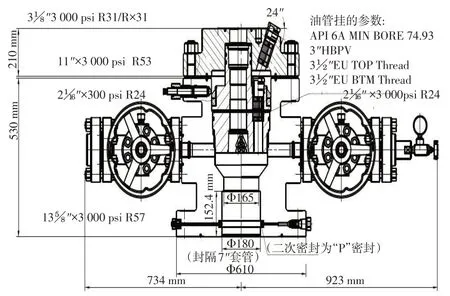

通过现场调研,对平台所有旧式采油树进行测量、绘图。经分析,为配合177.8 mm(7″)套管专用日本某公司油管挂,旧式油管头四通“下大上小”呈较明显的倒扣“漏斗”型(图4),采油树中心法兰相应加厚,为保证足够的油气产出通道,电缆穿越只能设计成三芯分开形式,且需去除动力电缆的铠装层、护套层和中层的保护层,这是产生井口隐患的根本性原因。

注:1"=25.4 mm,1psi=6.895 kPa

若要实现动力电缆满足上文中提到的第一种和第二种电缆穿越密封形式,需要对油管头四通及采油树中心法兰以及油管挂进行整体改造,升级为目前海上常用的279.4 mm(11″)通径井口,配合269.24 mm(10.6″)油管挂。为兼顾改造成本,要充分考虑平台生产流程和服务管汇的匹配问题,尽可能在保证升级改造的前提下不改造平台生产流程。

经过进一步核实现场生产流程及服务管汇布局,充分考虑井口改造涉及的各项关键因素:高度、通径、电缆穿越空间等[6],最终设计加工出合适的油管头四通及中心法兰(图5)。

图5 升级改造后的油管头四通及中心法兰示意图

1.2 井口电缆穿越方式的优化升级与实践

升级后的油管挂外径增至276.86 mm(10.9″),但生产套管为177.8 mm(7″),油管挂电缆穿越孔道与油管挂主通道的中心距无法进一步增大,造成采油树底法兰处电缆穿越孔道只能加工成斜通道,加工后的油管头四通和采油树中心法兰组合无法满足上文第一种整体穿越棒式密封。为了进一步提升井口安全系数,经过测绘、计算,升级后的井口装置采用了“组合式”穿越密封,即采油树中心法兰处采用高效密封,油管挂部分采用无插接整体穿越棒密封(图6)。

图6 组合式穿越密封示意图

针对改造后井口尺寸的特异性,即油管挂下端面至油管挂四通“喇叭口缩颈”距离55 mm左右,常规穿越棒在油管挂下端面伸出60~100 mm,这种干涉将会造成油管挂无法坐入四通到位,或穿越棒下部变形损伤,从而影响机组和电缆整体的绝缘情况。此次埕北某井作业,对常规无插接整体穿越棒的长度进一步优化,将棒体在油管挂下端的突出长度优化为46 mm,从而避免了穿越棒干涉造成的变形和损伤。

2 RTTS+风暴阀临时封井方式的应用

2.1 两种封井方式的对比

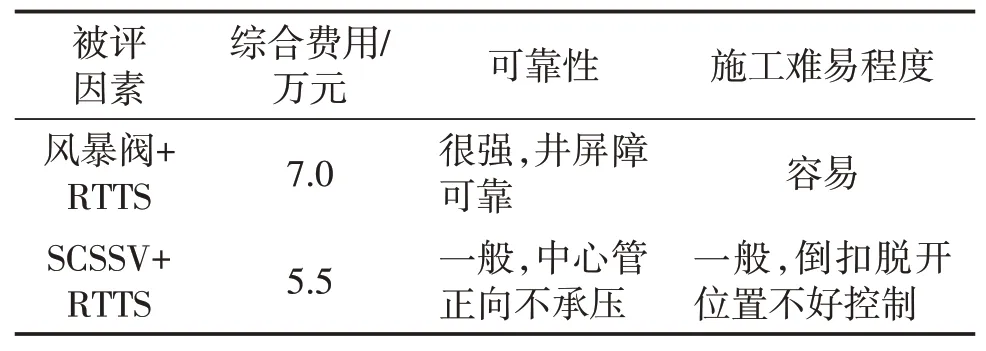

为了满足井完整性要求井口装置的更换作业,需要进行临时封井[7]。为了现场便于操作以及节省费用,埕北油田井口改造工程实施之初采用油管柱携带井下安全阀配合RTTS,通过预先设置低扭矩,在RTTS封隔器座封后,在井口实施倒扣进行脱手。经过近年来不断摸索,形成了现有的油管携带RTTS封隔器+风暴阀的临时封井方式。两种方式优缺点[8]见表1。

表1 两种临时封井方式对比

2.2 RTTS封隔器+风暴阀封井应用

以埕北某井为例,根据生产套管规格及磅级选用177.8 mm(7″)23~29bl RTTS封隔器配合二代风暴阀。作业井油层中部压力14.4 MPa,垂深1 650 m,预测封井期间最大套压不超过14.4 MPa,由此计算极限情况下封井管柱最大承受上顶力约27 t,井口设计管柱组合为:88.9 mm(3⅟2″)EUE油管1 000 m+变扣+177.8 mm(7″)RTTS封隔器+扶正器+风暴阀+变扣+88.9 mm(3⅟2″)EUE油管300 m,封井管柱自重19.5 t,综上计算管柱极限状况下净上顶力为7.5 t。管柱下入之初,井筒中充满1.0 g/cm3修井工作液,此时主要由RTTS的卡瓦承担管柱重力;随产层流体(油气)的不断置换,当封隔器下部压力形成的上顶力大于封井管柱自身重力时,RTTS封隔器独特的大尺寸、高承载力水力锚张开并紧紧咬住套管壁,从而有效地平衡封隔器下部的上顶压力,使封井管柱平稳、牢靠[9]。

管柱下入前需对RTTS坐封位置进行刮管,且确保坐封位置避开套管接箍。工具下井前需进行丈量确认,并对水力锚、卡瓦、胶筒等关键部位进行拍照存档。

封井管柱下井过程中要保持平稳,到位后,测试上提下放悬重。上提管柱并保持自由状态,正转管柱6圈,后缓慢下放管柱坐封RTTS封隔器。封隔器坐封下部悬挂力不低于14 t,环空通水,关闭环形防喷器对环空试压7 MPa×15 min确保封隔器胶筒封隔良好[10]。保持下压状态正转15圈,上提风暴阀以上管柱悬重过提1~2 t并保持过提状态,管柱内加压7 MPa×15 min,验证风暴阀关闭后正转不少于15圈对风暴阀倒扣,继续上提管柱,风暴阀脱手成功。

封井管柱入井后经历井口装置更换及大风天气待机共计6.5 d,井口稳定可靠。回收时下入专用锚定密封回收工具,到位前正循环冲洗5 min以清理鱼顶,下压2 t插入脱手后风暴阀内腔,关闭环形防喷器,上提管柱顺利解封RTTS封隔器并开启风暴阀,正循环洗井脱气,整个过程顺利可靠。

3 结论与建议

通过对渤海油田埕北油田实施井口装置更换、电缆穿越方式升级等一系列实践得出如下结论:

1)要彻底消除埕北油田老式井口电缆穿越打火、泄漏隐患,井口装置升级改造必不可少,改造升级需充分考虑原有生产流程的匹配情况。

2)斜通道电缆穿越孔采油树采用“高效自密封+整体穿越棒”的组合形式可以较大提高井口密封的整体可靠性。

3)油管柱携带风暴阀配合RTTS封隔器作为井口装置更换期间的封井管柱操作简便,功能可靠,经济性较好。