修边模切刀面制作方法

牟 春

(成都普什汽车模具有限公司,四川成都 610031)

1 引言

切刀面自身精度要求并不高,满足功能要求即可。制作前需要确认相应厂商标准,主要是切刀面宽度以及避空面角度,制作过程中主要注意切入量、剪刀口、废料刀避让等。如何实现切刀面按标准要求、高效制作是工艺员迫切的需求。此文将日常工作中常见的切刀面制作方法进行总结,希望通过对比使用找到便捷的方法。

2 方法一:VAMOS模块修边刀块命令

首先CATIA需要单独安装VAMOS模块,VAMOS是基于CATIA环节开发的模具设计平台。

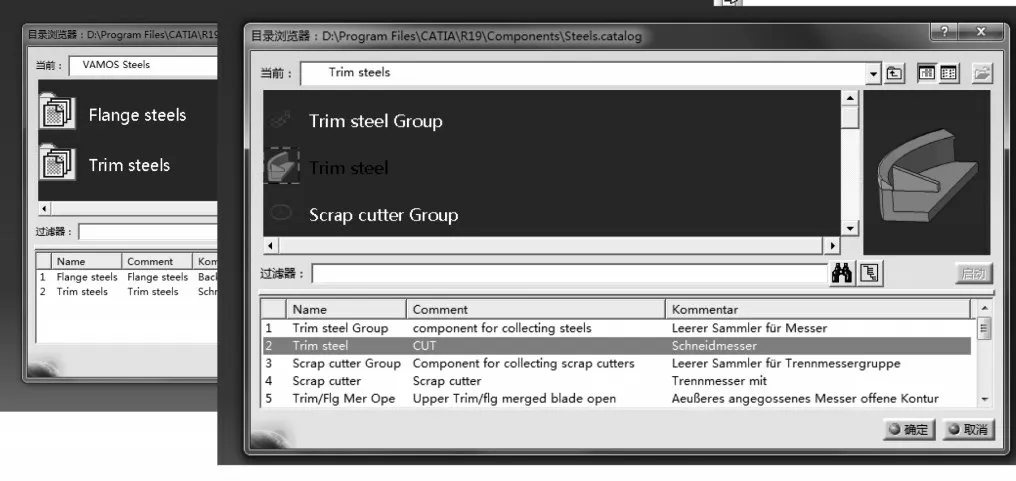

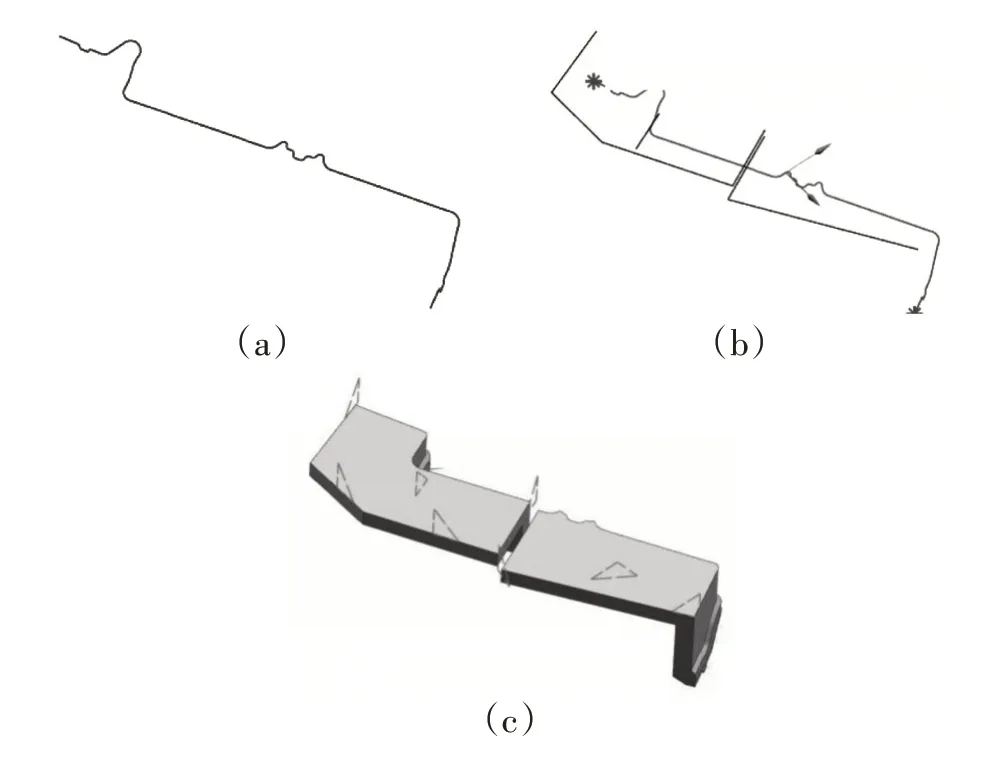

进入VAMOS模块,选择修边刀块命令Add Steels—Trim steels—Trim steel,如图1所示。

图1 VAMOS修边刀命令

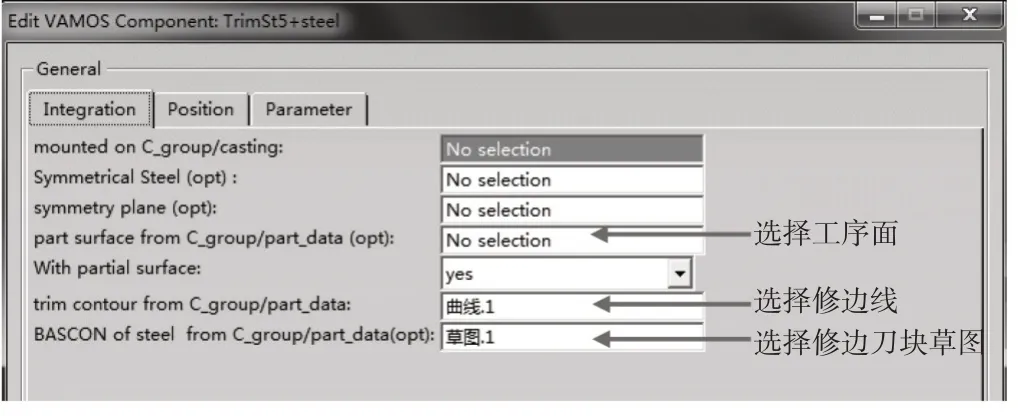

Integration标签,选择信息如图2所示。

图2 Integration标签界面

工序面一般使用缝合无缝隙的拉延面,修边线需要进行接合并光顺处理,修边刀块草图需要提前绘制。

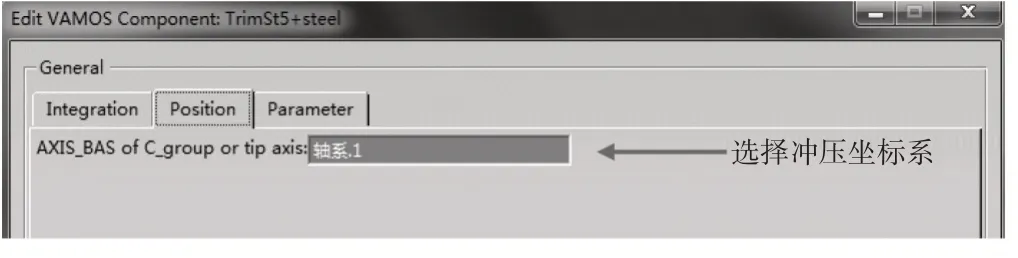

Position标签,选择信息如图3所示。

图3 Position标签界面

冲压坐标系,如果是斜楔修边则选择斜楔坐标系,刀块方向是通过这个来调整的。

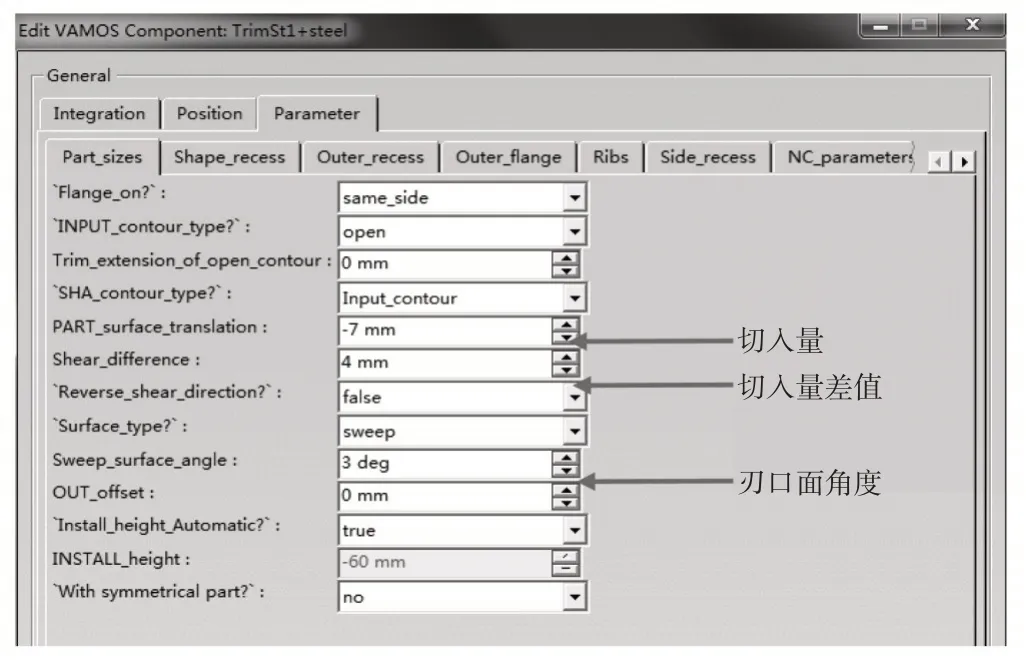

Parameter/Part_sizes标签,参数设置如图4所示。

图4 Parameter/Part_sizes标签界面

剪刀口由切入量与切入量差值控制。

Parameter/Shape_recess标签,参数设置如图5所示。

图5 Parameter/Shape_recess标签界面

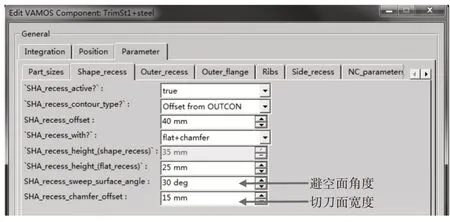

以上参数选择设置完成后,自动生成修边刀块,如图6所示,抽取需要的面作为切刀面即可。

图6 修边刀块生成

使用该方法,由于相关联参数较多,建模过程中存在各种报错,需要对相应参数或输入数据进行再次处理,对人员使用软件的技能要求较高。

3 方法二:UG冲模设计模块修边凹模命令

UG建模包含冲模设计模块,为冲压模结构设计提供快速建模方案,如图7所示。在获取正式加工数据后,可通过该模块对修边镶件进行重新建模,从而获得切刀面。

图7 冲模设计模块界面

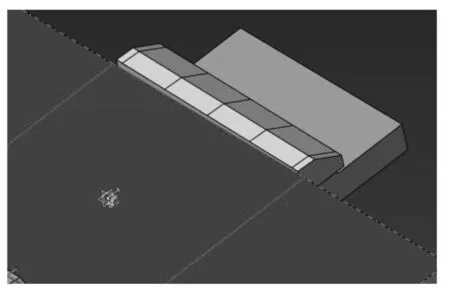

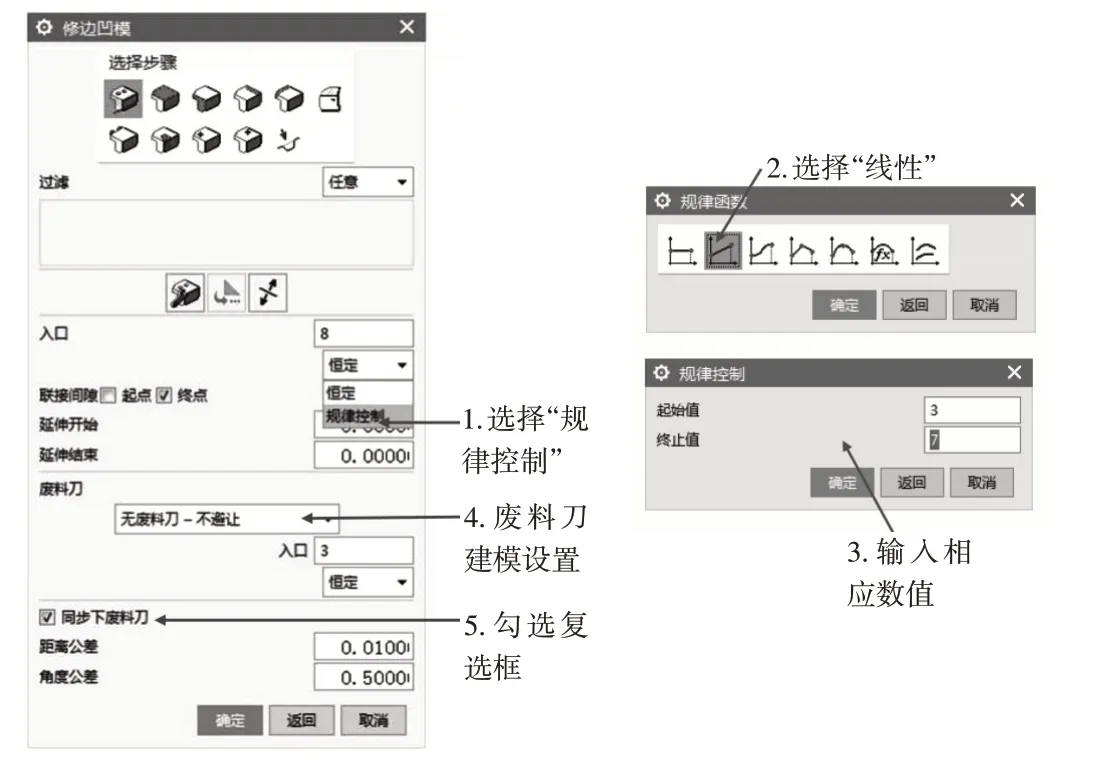

初步建模:UG建模环境下选择冲模设计模块下的修边凹模助理命令,参数设置参照图8所示。

图8 参数设置

过程情况如图9所示。

图9 过程情况

参数调整:主要更改切入量及剪刀口的修改,同时也可对废料刀进行建模。选择要编辑的修边刀块实体,点击鼠标右键,选择“编辑参数”,对话框参数设置如图10所示。

图10 参数调整

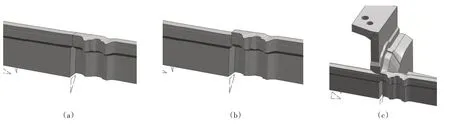

参数调整后效果如图11所示。

图11 参数调整效果

该方法对于修边线起伏变化不大的情况比较方便,能够快速建模,切入量与剪刀口制作也比较快捷。在实际使用过程中同样会由于修边轮廓线过于复杂而产生报错,无法自动生成修边刀块。解决问题的办法是尝试分段建模,需要花费过多时间。其次,该方法无法制作出带有角度的刃口面。

4 方法三:CATIA扫掠建模

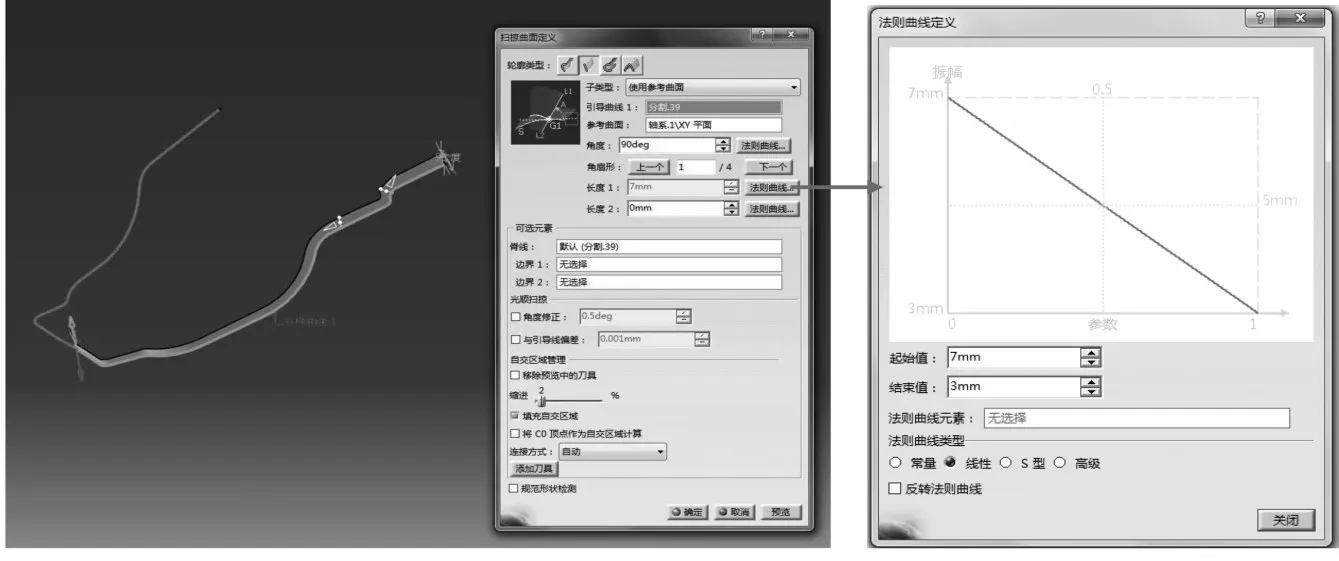

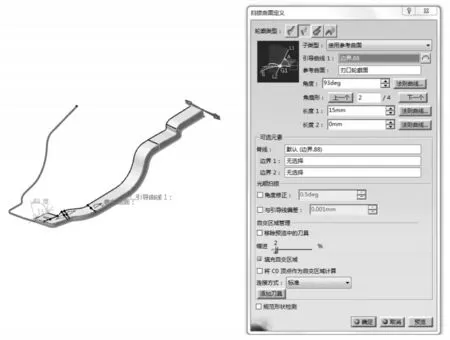

步骤一:建立刃口轮廓面。使用扫掠命令功能,选择轮廓类型“直线”,子类型“使用参考曲面”,“引导曲线1”选择修边线,“参考曲面”选择冲压坐标系XY平面,“角度”输入90°(注意确认方向需指向切入方向),“长度1”使用“法则曲线定义”参数设置切入量变化获得剪刀口(如需改变切入量反向可通过勾选“反转法则曲线”复选框实现),其它参数默认,建立刃口轮廓面,如图12所示。

图12 扫掠曲面定义参数

步骤二:建立切刀面。使用扫掠命令功能,选择轮廓类型“直线”,子类型“使用参考曲面”,“引导曲线1”选择刃口轮廓面与修边线向对的轮廓线,“参考曲面”选择选择刃口轮廓面,“角度”输入切刀面角度95°(注意确认方向),“长度1”输入切刀面宽度数值15(根据标准确定),其它参数默认获得切刀面,如图13所示。

图13 切刀面生成结果

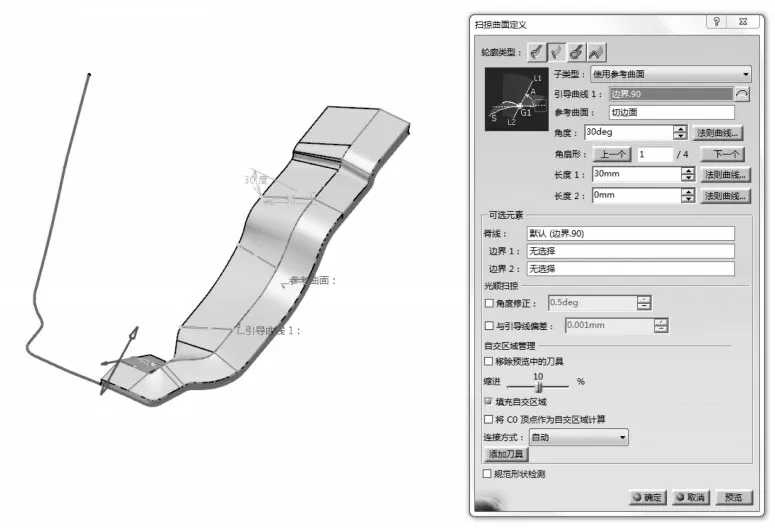

步骤三:建立切刀面避空面。使用扫掠命令功能,选择轮廓类型“直线”,子类型“使用参考曲面”,“引导曲线1”选择切刀面外侧轮廓线,“参考曲面”选择选择切刀面,“角度”输入切刀面角度30°(根据标准确定,同时注意确认方向),“长度1”输入切刀面宽度数值30,其它参数默认获得切刀面避空面,如图14所示。

图14 避空面生产效果

该方法需要提前规划切入量,对修边线进行分段处理。同样存在因修边线起伏变化大而导致建模失败的情况。

5 结束语

通过以上切刀面制作方法的总结,无论通过哪种方法,都存在无法直接建模获得理想的切刀面,都需要通过调整。掌握不同的方法,遇到具体问题选用合适的方法是解决问题的关键所在。对修边轮廓平缓且形状不复杂的情况,使用任意一种方法都能够快速建模获得切刀面,对于修边轮廓较复杂的情况,可应用方法一、方法二分段建模,配合方法三进行局部添加相结合的方式,实现准确、高效制作切刀面。