水下跨介质射流破岩性能试验研究

刘送永,商 港,李洪盛

(1.中国矿业大学 机电工程学院,江苏 徐州 221116;2. 矿山智能采掘装备省部共建协同创新中心,江苏 徐州 221008)

我国是海陆兼备的大国,海域内蕴藏着极为丰富的矿产资源。现阶段国家对海洋矿产资源的开发愈发重视,明确提出要加快海洋资源开发,全面突破深海钻采工程技术及其装备核心关键技术,而岩石破碎是矿产资源开采的重要环节。此外,水下礁石的存在对航运产生巨大威胁,定期疏浚河道十分必要,而传统的爆破清礁手段对河流生态环境影响极大,从清礁安全性和环保性考虑,迫切需要发展一种高效、便捷、经济的新型清礁手段。由于水射流技术具有无污染、破碎效率高、成本低和对切割材料类型适用性好等优点,已成为水下矿业开采、航道疏浚及船体救援的核心技术。

在水下水射流领域,国内外学者进行了大量研究。GAUDIN C等在自升式桩靴倒置处加装水射流喷射系统进行试验,发现水射流可以显著降低提取阻力。BUKHARIN N等研究了水下空化射流对开采油砂的影响,分析了提取沥青的体积、清洁砂的剩余体积和水温变化。ZHAO等研究了水下环境中水平圆形壁射流对无黏性河床的局部冲刷,提出了水下水平圆形壁面射流最大冲刷尺寸的预测公式。程巍等为了确定水射流清洗地浸采铀生产井的最佳工作参数,通过数值模拟分析了水深、出口压力、靶距以及冲击角对淹没射流的影响。

在水下利用水射流技术破碎岩石时,受环境水的阻碍作用,破岩极大受限,能耗则大幅上升,为提高水下岩石破碎效率,降低破岩比能耗,研究人员对水射流技术进行了改进,如在水中加入磨料和高聚物,在水中混入气体等,均有效提高了水射流的破岩性能,然而由于磨料会加剧喷嘴的磨损,高聚物具有污染性,相比之下气体辅助水射流技术具有广阔的应用前景。

国内外学者对气体辅助水射流破岩方法进行了一定的探索。MOMBER设计出一种具有自吸气功能的空气环绕水射流喷嘴,并将其应用于混凝土破碎试验。FABIO等对气水两相射流进行了实验,发现较高空气流速时的水射流扩散更大,可观察到更多数量的气泡和更大尺寸的气泡。WANG等对自吸环空流体式自激振荡脉冲射流破岩性能进行了研究,表明该形式脉冲射流冲击破碎岩石体积大于纯水射流。张彬等对比了不同阻力介质下气环保护对水射流的影响,并应用于工程作业中。林柏泉等对高压气液两相射流致裂机理进行研究,初步揭示了气水两相间的破岩响应机制,发现在两相射流冲击作用下,孔隙结构改变及宏观裂纹扩展是高压气相与高压液相共同交互响应的结果。

上述研究大都集中在空气中气液两相射流的流态、破岩性能及机理上,缺乏对淹没环境中的相关研究,射流工作参数及喷嘴结构参数对破岩性能及流态的影响有待深入探究。基于此,笔者提出一种水下气体辅助水射流技术,设计了气体辅助水射流喷嘴,基于相关试验系统开展了水下气体辅助水射流破岩及流态试验,旨在提高水下水射流的破岩性能,降低经济成本。

1 喷嘴结构设计

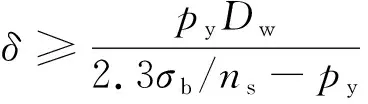

水下环境中的气体辅助水射流通过气体排开环境水,水射流喷射时,周围被环状气流包裹,减小了环境水的阻力。本文喷嘴气体入口采用对称双侧入口,气体从外喷嘴两侧进入,高压水从内喷嘴后方进入,采用对称双侧入口可以改善由于结构的非对称性引起的流场非对称性,提高气流流动的均匀性,有利于气体辅助水射流的稳定。由于内喷嘴为高压水射流喷嘴,在工作时承受较大的压力和冲击作用,因此有必要对其壁厚进行设计计算与校核。喷嘴壁厚可按式(1)计算:

(1)

式中,为喷嘴壁厚,mm;为喷嘴耐压试验压力,MPa,=1.25,为所测得水射流系统压力;为喷嘴出口直径,mm;为喷嘴材料的抗拉强度,MPa;为安全系数,一般取=5。

喷嘴材料选择加工性能较好的45钢,喷嘴出口直径取1.2 mm,按最大工作压力=100 MPa设计喷嘴,考虑到加工工艺性,取喷嘴壁厚为2 mm。

为保证喷嘴工作的安全性,需要对设计的喷嘴壁厚进行以下校核:

(1)喷嘴内部最大工作压力应小于一定的极限值,即

(2)

式中,为喷嘴外径,mm。

(2)为防止喷嘴在工作时壁面发生塑性变形,喷嘴内部最大工作压力应与塑性变形压力满足:

(3)

(3)喷嘴的爆裂压力应远大于耐压试验压力,即

(4)

式中,为喷嘴爆裂压力,MPa。

经校核,喷嘴壁厚均满足式(2)~(4),喷嘴最小壁厚取值为2 mm能够满足工作需要。

由于高压水射流喷嘴磨损较快,需定期更换,考虑到经济成本,选用锥直型内喷嘴。以锥型收缩段的外喷嘴为例,气体辅助水射流喷嘴基本结构如图1所示。该喷嘴主要参数包括:内喷嘴入口直径、内喷嘴出口直径、直线段长度、收缩段锥角、外喷嘴腔体内径、入口直径、外喷嘴出口直径、出口直线段长度和收缩段结构。

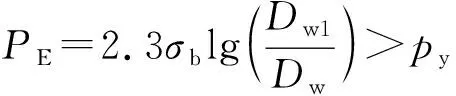

参考喷嘴设计的相关理论和经验,结合水下气体辅助水射流的工况和特点,设计了该喷嘴的基本几何参数,见表1。

表1 喷嘴的基本几何参数

图1 喷嘴基本结构Fig.1 Basic structure of nozzle

2 水下气体辅助水射流破岩性能试验

2.1 水下气体辅助水射流破岩试验系统

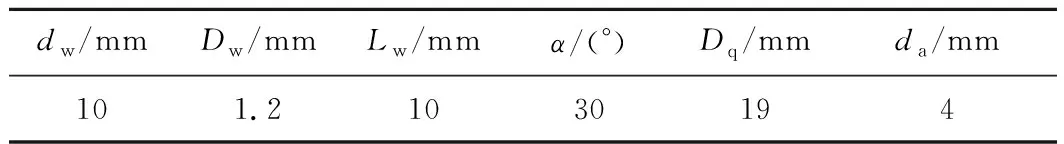

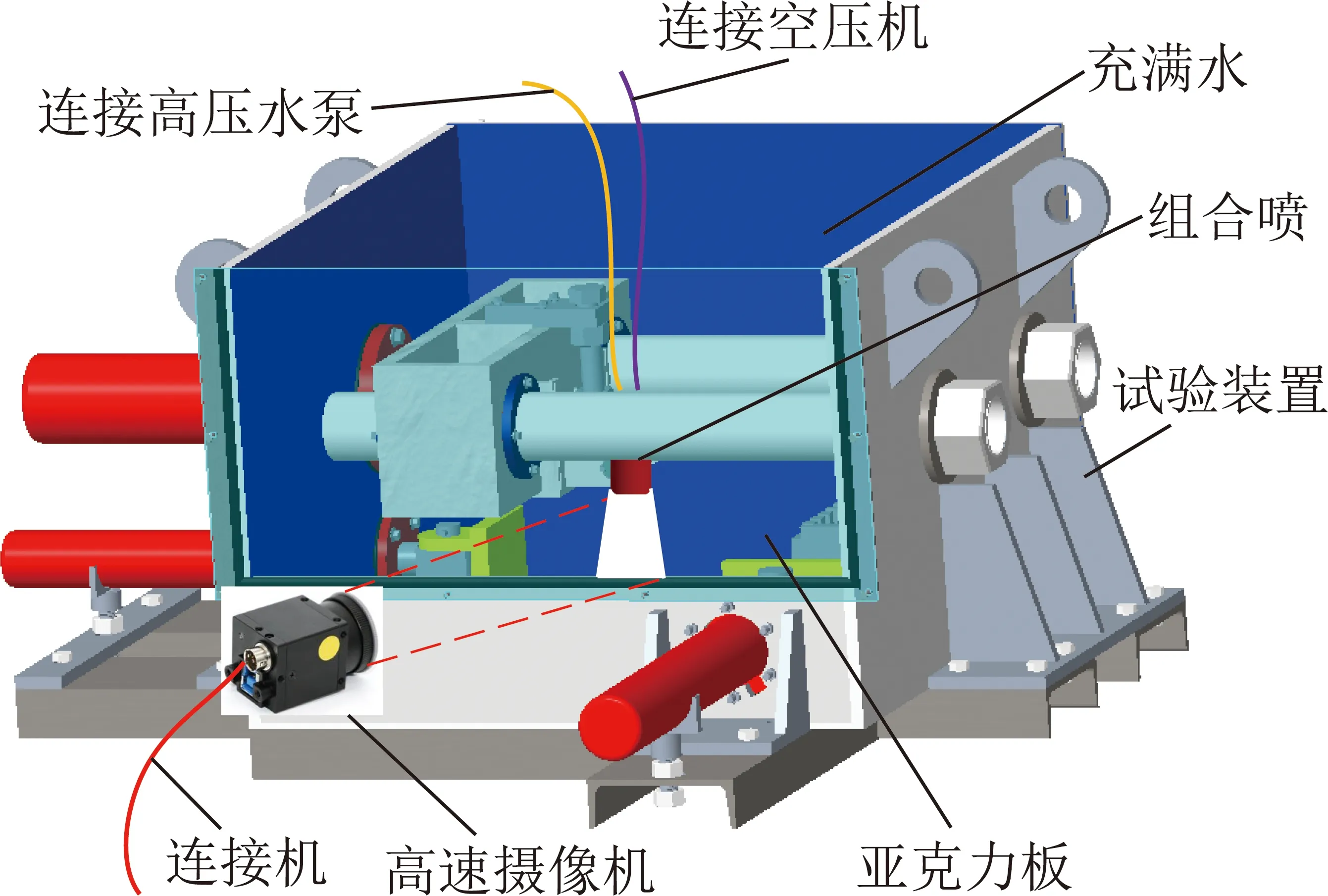

为进行破岩试验,搭建了水下气体辅助水射流破岩试验系统,如图2所示,主要由气体辅助水射流发生系统、水下直线切割系统及电控系统组成。

图2 水下气体辅助水射流破岩试验系统示意Fig.2 Schematic diagram of rock breaking testsystem with underwater gas-assisted water jet

2.2 岩样力学性能

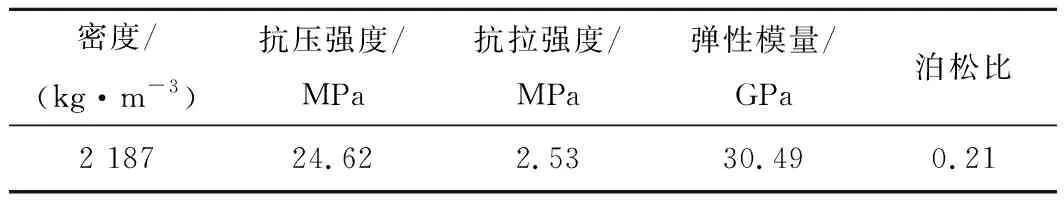

由于水下环境恶劣复杂,直接在作业现场大量采集试验样本较为困难,因此笔者通过配置人工岩样开展试验来模拟破岩效果。相似材料模型法在诸多破岩试验研究中被广泛使用,通过配置满足试验煤岩各项力学性能的混凝土进行试验来模拟煤岩破碎。本文所配置的混凝土试块规格均为100 mm×100 mm×100 mm。对制备的岩样进行单轴抗压测试和巴西劈裂,每组测试3个试样,对结果取平均值,获得所用岩样的力学性能参数见表2。

表2 岩样力学性能

2.3 试验方案

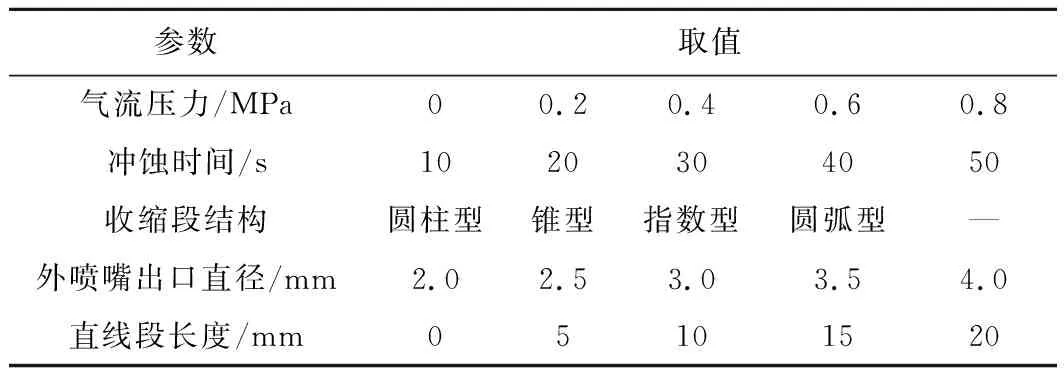

笔者采用控制试验变量的方法研究水下气体辅助水射流破岩试验过程中外喷嘴的收缩段结构、出口直径、直线段长度、气流压力及冲蚀时间对岩石破碎体积和破岩比能耗的影响规律,各个变量及其取值范围见表3。其他变量设置如下:冲蚀距离=10 mm,入射角度=90°。

表3 试验变量及其取值

本文采用岩石破碎体积和破岩比能耗作为评估水下气体辅助水射流破岩性能优劣的指标,前者衡量了破岩手段的有效性,后者则评价了破岩手段的经济性。在剔除明显异常的数据基础上,采取每组试验重复5次,取其平均值的方法测量岩石破碎体积,破岩比能耗在数值上等于某次破岩过程所消耗的能量总和除以岩石破碎体积,即

(5)

式中,为所消耗的能量总和。

气体辅助水射流破岩所消耗的能量总和包括水射流消耗的能量和气流消耗的能量两部分,由于试验所用的空压机可直接读取实时功率,而高压柱塞泵无法直接读出实时功率,故通过式(6)计算:

==

(6)

式中,为高压水的流量;为内喷嘴横截面积;为水射流速度。

和的计算公式分别为

(7)

(8)

3 试验结果及分析

3.1 气流压力

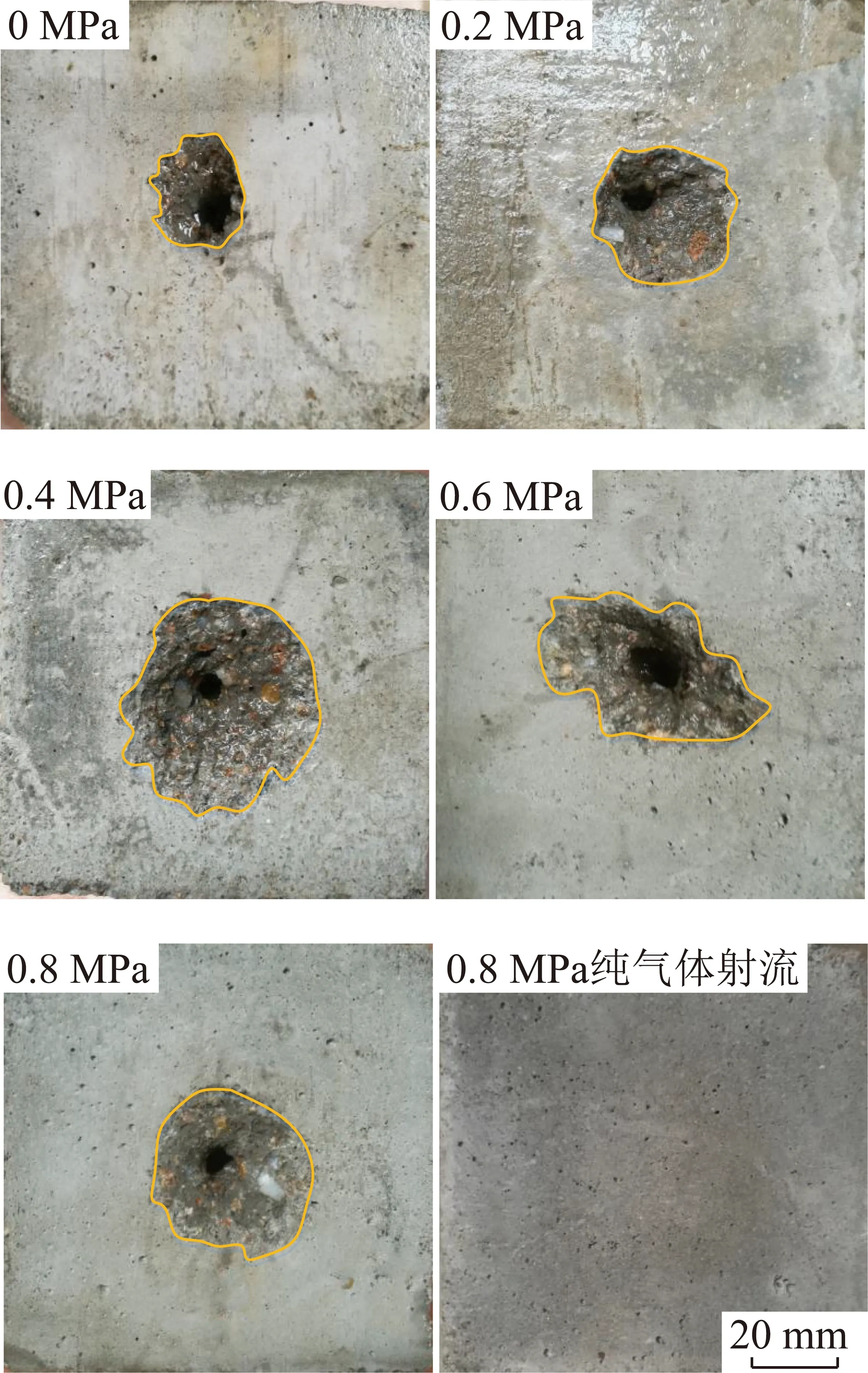

为探究最佳气流压力,分析气流压力变化对岩石破碎形貌、岩石破碎体积及比能耗的影响规律,选用收缩段结构为指数型的外喷嘴,外喷嘴出口直径为3.5 mm,外喷嘴直线段长度为10 mm,设定冲蚀时间为30 s,分别在纯水射流和气流压力为0.2 ,0.4 ,0.6和0.8 MPa时开展冲蚀试验,增设水下纯气体射流冲蚀破岩作为对照组,进行纯水射流破岩试验时将外喷嘴取下,仅保留内喷嘴。水射流系统压力为50 MPa时的相关岩石破碎效果如图3所示,从图3中可见在本次实验中,受纯水射流及气体辅助水射流冲击的所有岩样中心均出现了很深的冲蚀坑,但岩石破碎面积有所区别,而仅受纯气体射流冲蚀的岩样表面无任何损伤,表明低压纯气体射流对该岩石并无破碎能力。

图3 不同气流压力条件下的岩石破碎效果Fig.3 Rock breaking effect under different air pressure

不同气流压力时的岩石破碎体积与比能耗如图4所示。随着气流压力的升高,岩石破碎体积呈先增大后减小的趋势,比能耗先减小后增大。在气流压力0~0.8 MPa内,2者均在气流压力为0.4 MPa时取得极值。在水射流系统压力为50 MPa条件下,岩石破碎体积及比能耗的极值分别为6.1 cm和132.4 kJ/cm,比无气体辅助时的岩石破碎体积增加了1.5倍,比能耗降低了40%。为研究结论的普适性,增设水射流系统压力为40 MPa条件下的相关试验作为对照组,对比图4可发现,水射流系统压力的改变对岩石破碎体积增长率随气流压力的变化趋势基本无影响,但对比能耗的变化率有较大影响,系统压力越低,比能耗变化率受到气流压力的影响就越显著。这是因为破岩总能耗是水射流能耗与气流能耗的总和,系统压力越低,水射流能耗越小,相对而言气流能耗占比就越大,比能耗受气流压力变化的影响就越显著。

图4 不同气流压力时的岩石破碎体积与比能耗Fig.4 Rock crushing volume and specific energyconsumption under different air pressure

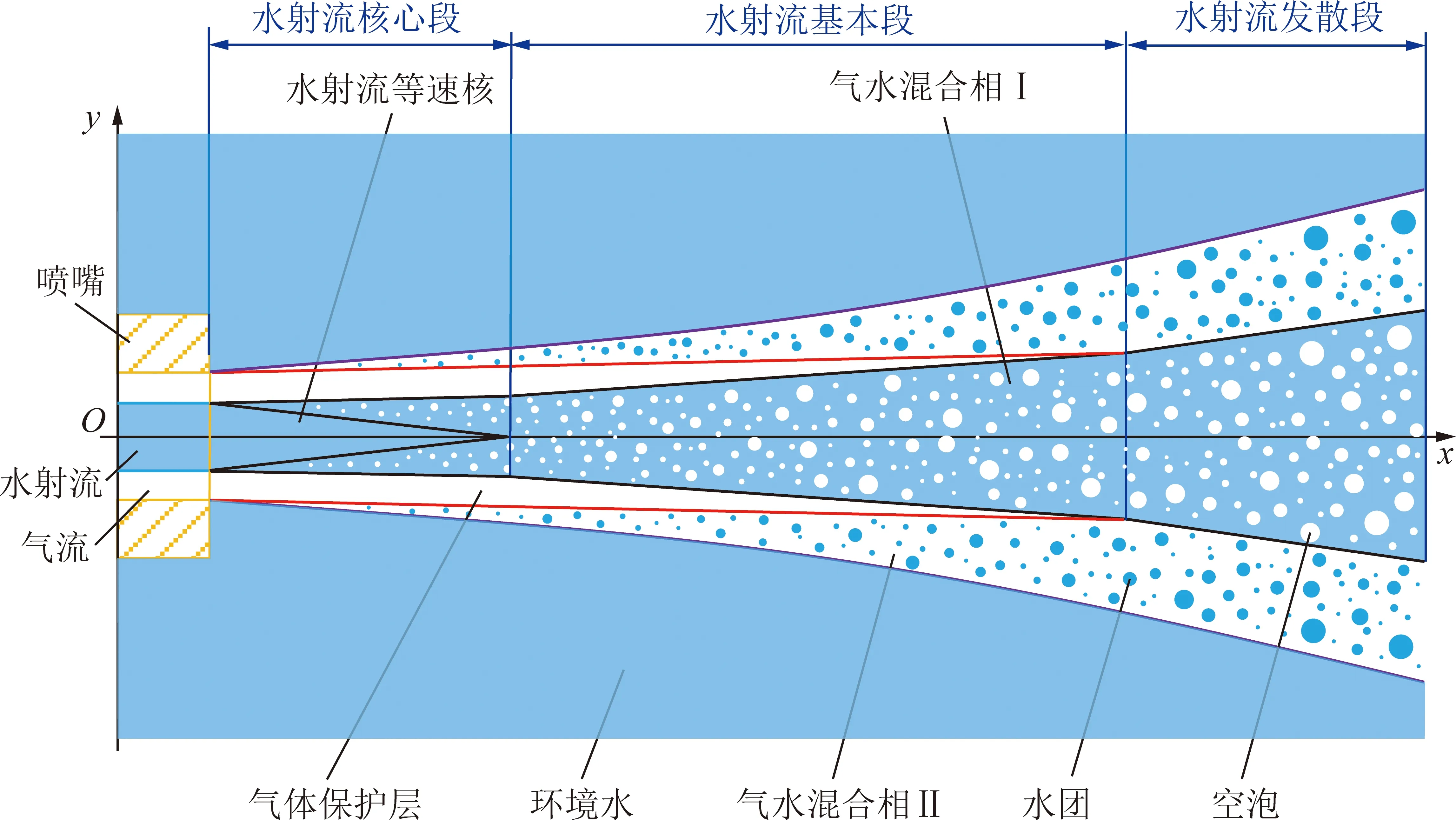

为解释上述现象产生的原因,探究水下气体辅助水射流的破岩机理,需对水下气体辅助水射流的基本结构进行分析。如图5所示,由于气流和水射流初始方向不完全一致,且2者之间存在速度差,在剪切力作用下,部分气体不可避免地会掺杂至水射流中,由此形成了气液混合相射流。在水射流和气流交界处,气体在水射流高压力的挤压和冲击作用下,分散形成随机分布的大小不固定的微型高压气泡,与此同时,水射流受到气流的影响,形成内部连续、四周与气体交界的边缘处间断分布的液体水柱。气体辅助水射流冲击作用在岩体表面时,其中纯液相水射流的动能大部分转化为冲击在岩石表面的水锤压力,岩石受到水锤压力产生的压缩破坏和反射形成的拉伸应力波导致的拉伸剪切破坏,与此同时,气液混合相中水射流液相被其内部含有的微小空气泡分隔为间断的水射流,产生了局部的大小和频率随机的脉冲射流,提高了水射流的冲蚀能力。此外,高压气液混合相射流由于气相的掺入使得液相水中产生了更多的微小空气泡,这些微小空气泡在溃灭时会产生强烈的微射流,可产生数十兆帕的冲击压,进一步提高了水射流的冲击能力。受混合相中含气量和空泡分布的影响,理论上而言,当射流速度恒定时,空泡溃灭微射流冲击总动能随着含气量的增加而增大,当含气量一定时,射流冲击总动能随着其速度的增加而增大。图3和图4(a)的现象表明:在气流压力小于0.4 MPa时,空泡溃灭微射流引发的岩石破碎对气流压力的变化更敏感;在气流压力大于0.4 MPa时,射流冲击动压造成的岩石破碎对气流压力的变化更敏感。在此过程中存在最佳气流压力0.4 MPa,使得上述2者引发的岩石破碎之和最大。

图5 水下气体辅助水射流结构示意Fig.5 Structure diagram of underwater gas-assisted water jet

为进一步分析气体辅助作用对水射流的影响,开展了射流流态研究,拍摄过程如图6所示,水下破岩试验装置内部充满水,其一侧为透明的亚克力板,高速摄像机正对亚克力板进行拍摄。对不同气流压力时水下气体辅助水射流的流态图进行二值化处理,如图7所示,图7中黑色区域为环境水,白色区域为射流。从图7中可以直观发现,在水下环境中,气流的引入使得水射流的流态发生显著变化,随着气流压力的增大,水下气体辅助水射流中的含气量逐渐增加,与此同时,射流的集束性却随之降低。射流的集束性愈高,表明其动能愈集中,由射流冲击动压造成的岩石破碎就愈强,但同时射流中的空泡发育就愈不充分,由空泡溃灭微射流引发的岩石破碎愈弱;射流的集束性越差,则完全相反。

图6 流态拍摄过程示意Fig.6 Schematic diagram of flow pattern shooting process

图7 不同气流压力时水下气体辅助水射流的流态Fig.7 Flow pattern of underwater gas-assisted waterjet under different air pressure

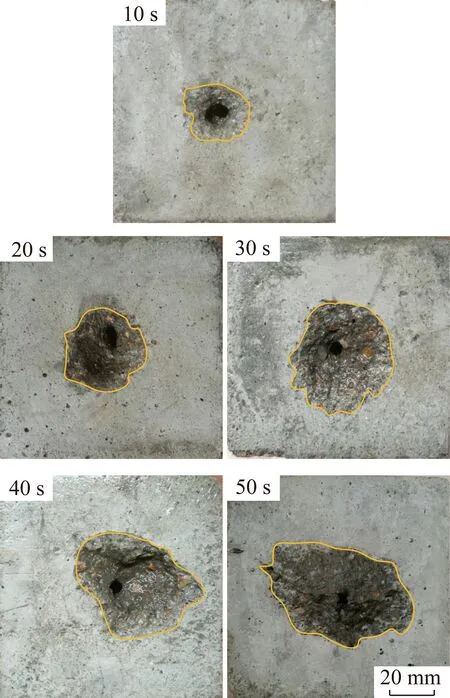

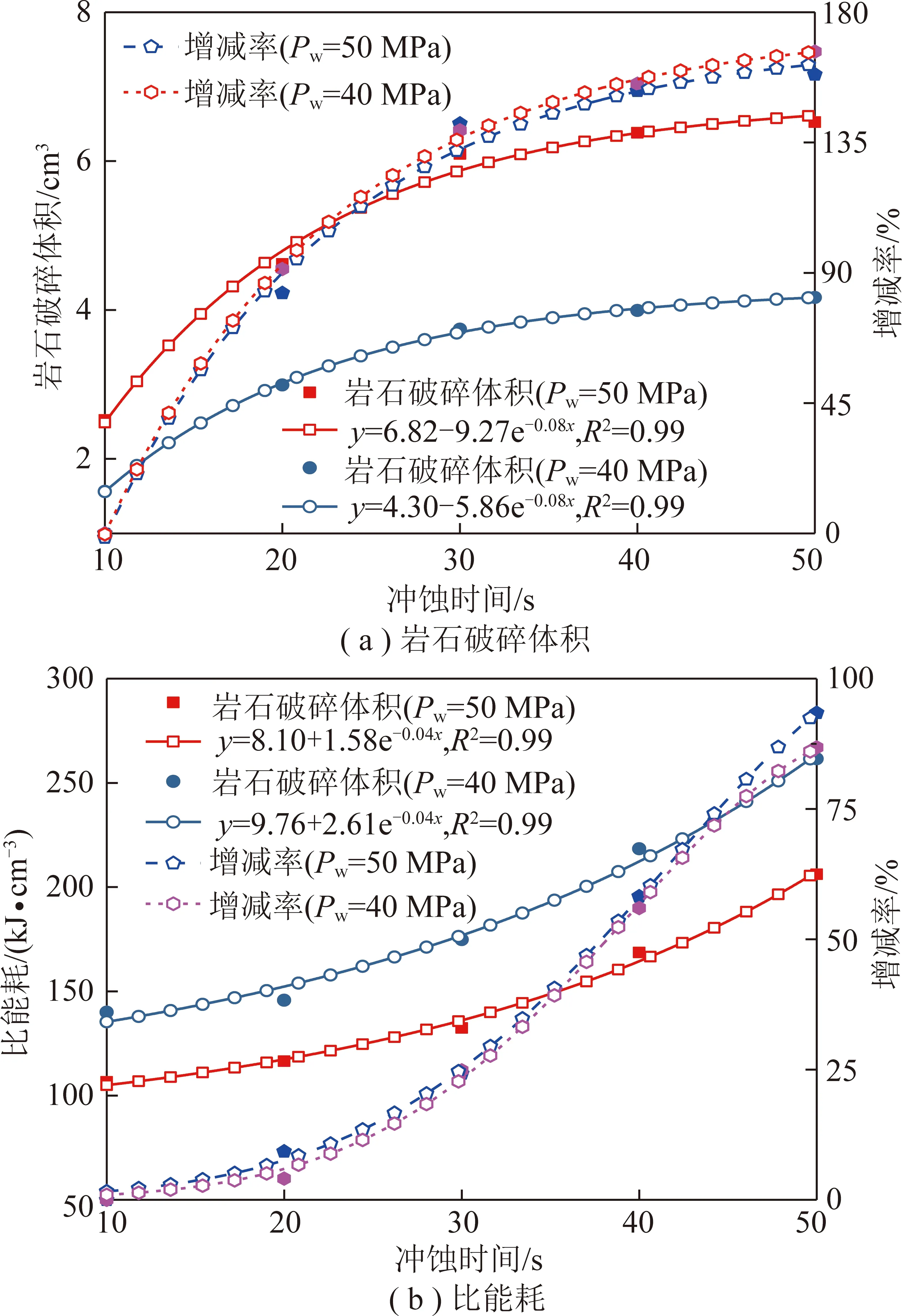

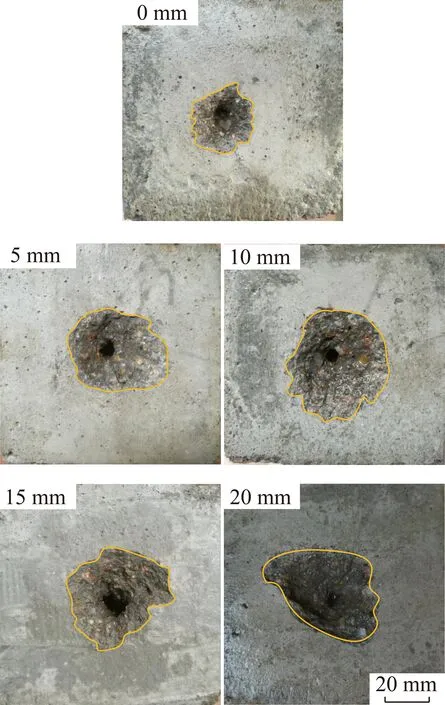

3.2 冲蚀时间

为揭示冲蚀时间对水下气体辅助水射流破岩效果及性能的影响,设定气流压力为0.4 MPa,其他试验参数固定不变,开展相关试验研究。不同冲蚀时间条件下的岩石破碎效果如图8所示,相应的岩石破碎体积与比能耗如图9所示。

通过观察图8和图9(a)发现,随着冲蚀时间的延长,岩石破碎面积和破碎体积逐渐增加,且岩石破碎体积的增加有逐渐减缓的趋势,近似服从指数函数曲线的规律。其主要原因是随着气体辅助水射流冲击岩石时间的增加,使得更多的岩石单元在压缩、剪切和拉伸作用下失效破坏,但随着冲蚀时间的增加,一方面冲蚀坑的深度持续增大会导致实际冲蚀距离变大,水射流动能耗散严重,有效破岩能量降低,另一方面冲蚀坑深度的增大对水射流的发射能力逐渐增强,发射流抵消了部分能量,使得破岩能力进一步降低。

图8 不同冲蚀时间条件下的岩石破碎效果Fig.8 Rock breaking effect under different erosion time

图9 不同冲蚀时间时的岩石破碎体积与比能耗Fig.9 Rock crushing volume and specific energyconsumption under different erosion time

图9(b)中比能耗随冲蚀时间的变化趋势与之相反,但同样近似符合指数函数。从提高破岩性能的角度考虑应尽量选择更长的冲蚀时间,但会导致破岩经济性明显较低,综合岩石破碎体积与比能耗发现,冲蚀时间为30 s时,岩石破碎体积较20 s时仍有较大增长,但此时比能耗并未显著提高,在破岩作业时可选择30 s的冲蚀时间,以兼顾水下气体辅助水射流的破岩性能与经济性。

3.3 外喷嘴收缩段结构

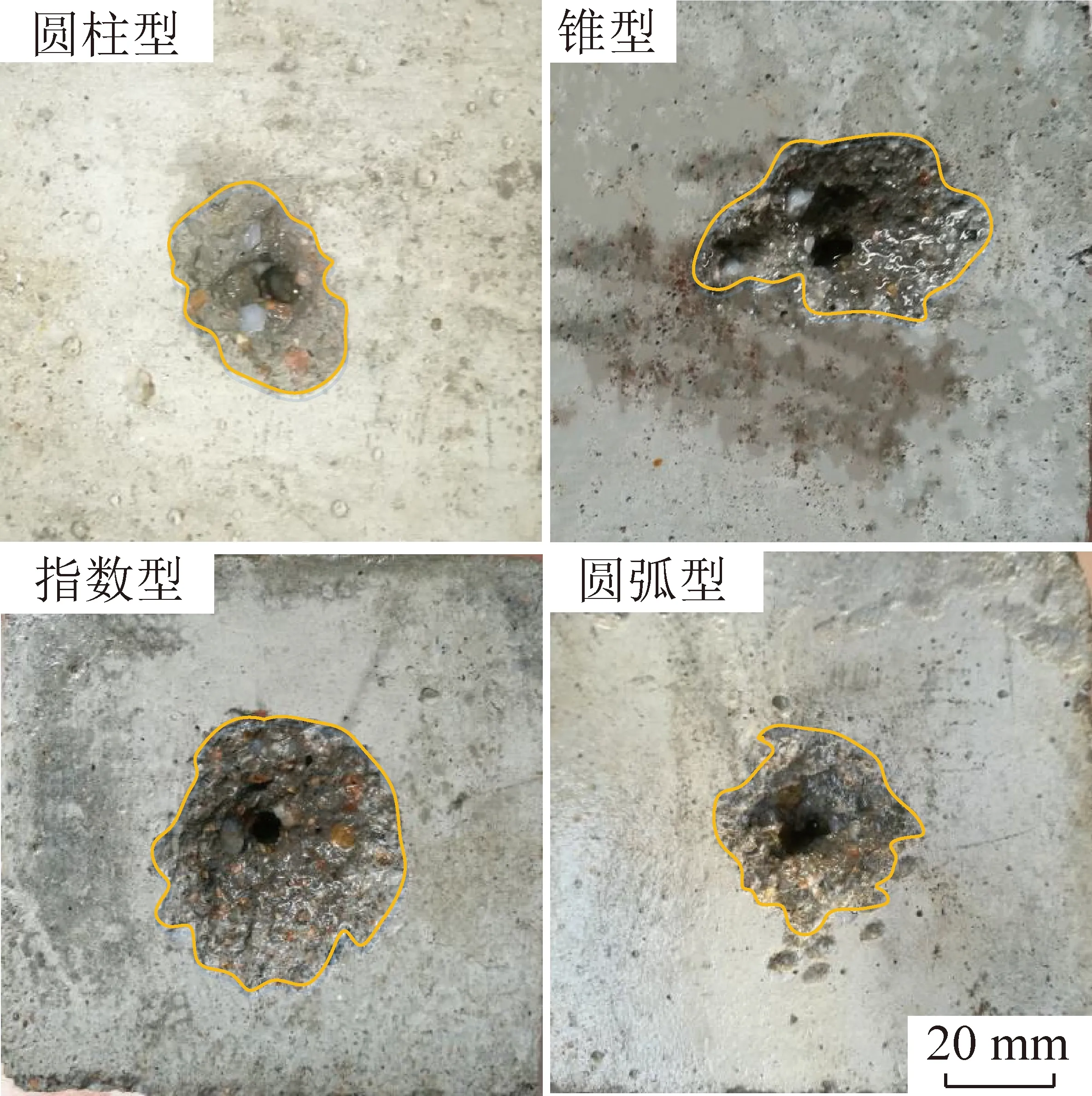

为了探究外喷嘴收缩段结构对水下气体辅助射流破岩性能的影响,本节选用不同收缩段结构的外喷嘴进行破岩试验,设定冲蚀时间为30 s,其他条件保持不变,相应的岩石破碎效果如图10所示。从图10中直观可见外喷嘴收缩段为指数型和锥型时的岩石破碎面积较大,收缩段为圆柱型和圆弧型的外喷嘴冲蚀成的岩石破碎面积相对较小。理论上来说,岩石在水射流冲击下破碎区域的边界应为圆形,但岩石质地不均匀和水射流发散具有一定随机性的影响,实际岩石破碎区形状并不规则。

图10 不同收缩段结构条件下的岩石破碎效果Fig.10 Rock breaking effect under different shrinkage structure

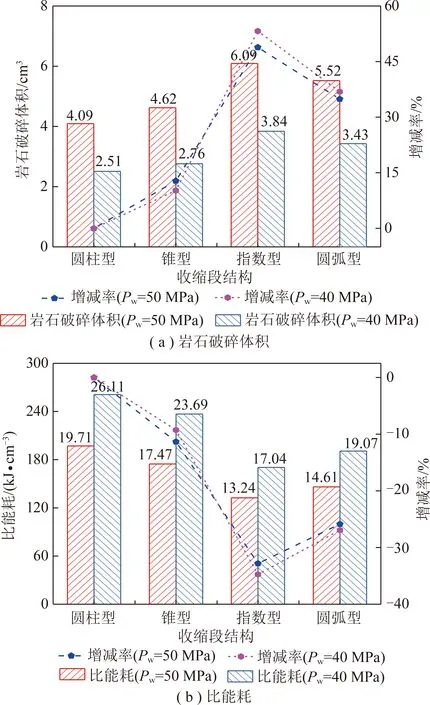

为进一步分析外喷嘴收缩段结构对水下气体辅助水射流破岩性能的影响,测量各组试验的岩石破碎体积并计算其比能耗,如图11所示。

图11 不同收缩段结构时的岩石破碎体积与比能耗Fig.11 Crushing volume and specific energy consumption ofrock with different shrinkage structure

在水射流系统压力为50 MPa条件下,外喷嘴收缩段为圆柱型、锥直型、指数型和圆弧型时的岩石破碎体积分别为4.09,4.62,6.09及5.52 cm,对应的比能耗分别197.0,174.5,132.0及146.1 kJ/cm。选用指数型收缩段的外喷嘴破岩效果最佳,与圆柱型收缩段相比,岩石破碎体积增加了48.8%,比能耗减小了32.8%。

图12 不同收缩段结构时水下气体辅助水射流的流态Fig.12 Flow pattern of underwater gas-assisted waterjet with different contraction structure

为了深入分析产生上述现象的原因,开展了水下气体辅助水射流的流态试验,如图12所示,从图12中可见,射流集束性从好到坏的外喷嘴收缩段依次为:指数型>锥型>圆弧型>圆柱型,这与图10及图11(a)中不同收缩段结构时呈现的岩石破碎体积规律一致。在气流压力相同时,外喷嘴收缩段结构的变化对空泡发育的影响不如其对射流冲击动压的影响大。在水下破岩作业时,应优先选用指数型外喷嘴以提高气体辅助水射流破岩性能。

3.4 外喷嘴直径

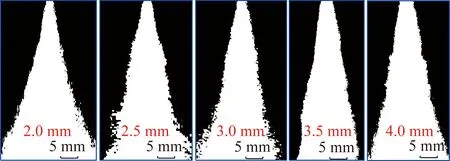

在其他试验参数不变的条件下进行试验,选用指数型外喷嘴,得到不同外喷嘴出口直径条件下的岩石破碎效果如图13所示。外喷嘴直径变化对冲蚀坑的基本结构无明显影响,岩石破碎均呈现为边缘不规则的凹坑,在凹坑中心存在一冲蚀坑,但岩石表面剥落面积和破碎体积有所区别。

图13 不同外喷嘴出口直径条件下的岩石破碎效果Fig.13 Rock breaking effect under different outletdiameters of external nozzle

图14为本组实验中岩石破碎体积与比能耗随着喷嘴直径的变化趋势,可见随着喷嘴直径的增加,岩石破碎体积先增后减,比能耗则与之相反,表现为先减后增的趋势。在系统压力为50 MPa条件下,当外喷嘴直径为2.0,2.5,3.0,3.5及4.0 mm时,岩石破碎体积分别为4.95,5.38,5.67,6.10及5.14 cm,相应的比能耗分别为163.0,149.9,142.4,132.4及156.9 kJ/cm。与外喷嘴直径为2 mm的试验条件相比,外喷嘴直径为2.5,3.0,3.5及4.0 mm的岩石破碎体积分别增长了8.7%,14.6%,23.2%和3.8%,相应的比能耗分别降低了8.0%,12.6%,18.8%和3.7%。岩石破碎体积与比能耗在不同系统压力时的岩石破碎体积与比能耗增减率的变化趋势基本一致,存在的少量偏差是由试验误差引起的,不具备代表性。

图14 不同外喷嘴出口直径时的岩石破碎体积与比能耗Fig.14 Rock crushing volume and specific energyconsumption with different outlet diameters of external nozzle

本组试验条件下的水下气体辅助水射流的流态如图15所示,随着外喷嘴出口直径增加,射流的集束性呈先增加后减小的趋势。在直径为3.5 mm时,射流的集束性最好,产生该现象的缘由是:随着直径的变大,射流的流道变化更加平缓,射流中气体和水混合的剧烈程度降低,气流减少环境水的阻力作用提升,减少了水射流在环境中能量的损失;但直径过大导致气流速度下降,反而降低了其对水射流的减阻作用。

图15 不同外喷嘴出口直径时水下气体辅助水射流流态Fig.15 Flow pattern of underwater gas-assisted waterjet with different outlet diameters of external nozzle

3.5 外喷嘴直线段长度

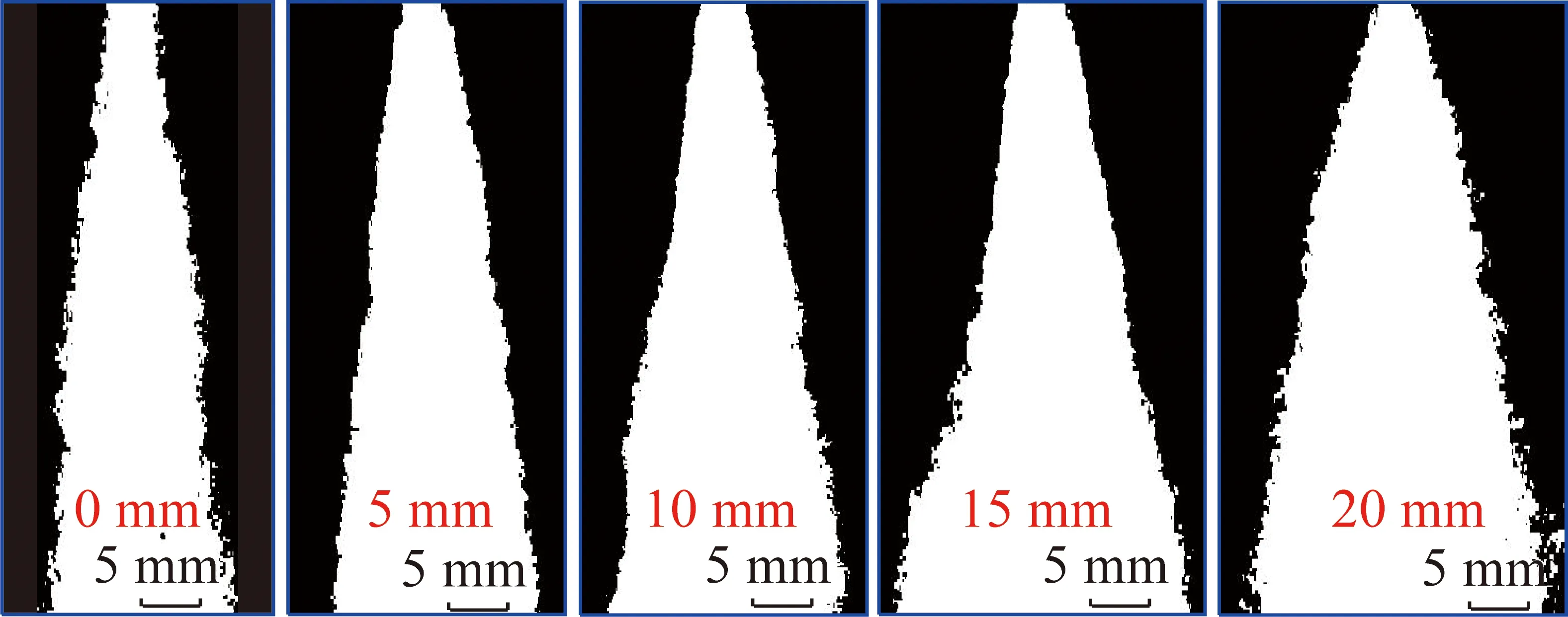

为寻求水下气体辅助水射流破岩的最佳外喷嘴直线段长度,分析直线段长度对岩石破碎形貌及破岩性能的影响,并探究其内在成因,进行相关试验,选用出口直径为3.5 mm的外喷嘴,其他条件与上述一致。图16为不同外喷嘴直线段长度条件下的岩石破碎效果,相应的岩石破碎体积与比能耗如图17所示。

图16 不同外喷嘴直线段长度条件下的岩石破碎效果Fig.16 Rock breaking effect of different straightlength of external nozzle

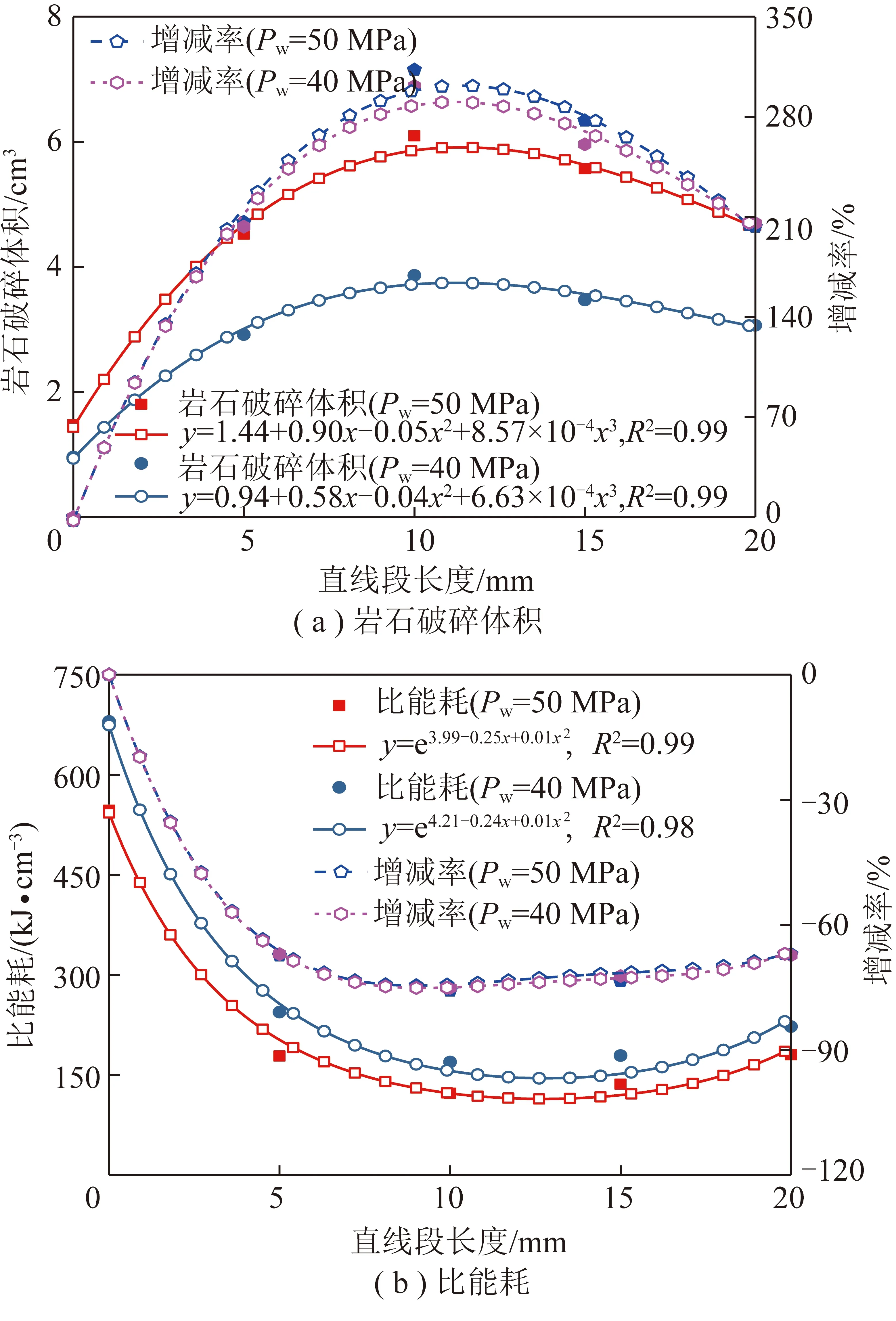

在直线段长度小于10 mm的范围内,岩石破碎体积随着直线段长度的增加而增加,当直线段长度超过10 mm后,岩石破碎体积反而随着直线段长度的增加而减小,但减小的趋势相对较慢。比能耗的变化趋势正好与之相反,随着直线段长度的增加,比能耗出现先迅速减小而后缓慢增加的趋势,最小值在直线段长度为10 mm左右取得。在系统压力50 MPa时,直线段长度为10 mm条件下岩石破碎体积为6.1 cm,相较于直线段长度为0时的1.48 cm增长了312%。相应的比能耗从546.7 kJ/cm降至132.4 kJ/cm,减小率为76%。产生上述现象的原因可以从水下气体辅助水射流的流态方面进行分析,从图18可见,随着外喷嘴出口直线段长度增加,射流发散愈发明显,这说明射流中气体和水之间的混合更加充分,空泡发育程度就更高,但同时在此过程中的由气、水动量交换和射流与喷嘴壁面之间的摩擦阻力引起的能量损耗逐渐增加,两者之间的平衡在直线段为10 mm时发生。

图17 不同直线段长度时的岩石破碎体积与比能耗Fig.17 Rock crushing volume and specific energyconsumption with different length of straight section

图18 不同直线段长度时水下气体辅助水射流的流态Fig.18 Flow pattern of underwater gas-assisted water jetwith different straight length

4 结 论

(1)基于气液两相流理论,对水下气体辅助水射流基本结构进行描述,分析了其不同区域的特点及其对岩石冲蚀的影响。岩石破碎是由水相水锤压力与气相空泡溃灭微射流共同作用的结果。由于空气泡溃灭的持续发生和溃灭过程的脉动特点,使得气液混合相射流具有一定的脉动性,对破岩有促进作用。

(2)随着气流压力的增大,水下气体辅助水射流中的含气量逐渐增加,与此同时,射流的集束性却随之降低。射流集束性从好到坏的外喷嘴收缩段结构依次为:指数型>锥型>圆弧型>圆柱型;增大外喷嘴出口直径,射流的集束性出现先增加而后减小的趋势;随着外喷嘴直线段长度的增加,水下气体辅助水射流中空泡发育程度逐渐增强,但同时,由气、液动量交换和摩擦阻力引起的能量损耗随之增加。

(3)与普通淹没射流相比,气体辅助最高可使得破岩体积提高约1.5倍,比能耗则降低了40%。随着气流压力的升高,岩石破碎体积先增大而后减小,比能耗先减小后增大,最佳取值为0.4 MPa;延长冲蚀时间,岩石破碎体积随之增加且有逐渐减缓的趋势,冲蚀时间设为30 s可兼顾水下气体辅助水射流的破岩性能与经济性;外喷嘴最佳结构参数组合为:指数型收缩段、出口直径3.5 mm和直线段长10 mm。