减少侧吹炉锅炉结焦的生产实践

徐 静,于明飞,杨依茂

(山东恒邦冶炼股份有限公司,山东烟台 264100)

余热锅炉不但可以回收高温烟气中的二次能源,降低烟气温度,而且可以捕集高温烟气中的部分烟尘,回收贵重金属,降低烟气的含尘量。但在运行过程中,锅炉的结焦和积灰不可避免,防止和处理锅炉的结焦和积灰关系到锅炉及生产的正常运行。

某冶炼公司侧吹炉为双侧吹竖式熔池熔炼炉,主要处理复杂金精矿,其出烟口靠近下料口,因为侧吹炉负压操作,部分轻质原料会被负压吸入上升烟道,进而进入余热锅炉中,与烟气中的金属氧化物、硫酸盐等物质附着在锅炉管束上,形成结焦。针对锅炉结焦问题,该公司原有的解决方案是在锅炉水冷壁增加4 个10 cm ×3 cm 的操作孔,通过自制的工具以人工的形式对管束进行摇动,使管束上的结焦掉落。侧吹炉一个运行周期30 d(2 次检修之间时间),在运行至10 d 左右时,便需要每天进行结焦清理,每次需要2 h,工人劳动量大,且效果不是很明显。

为此,该公司通过采取改造圆盘制粒机、改造锅炉辐射区结构、添加结焦抑制剂、优化锅炉振打运行与吹灰、采用锅炉喷涂技术、控制炉内熔体喷溅高度、控制炉料水分、控制二次风量等措施对锅炉结焦进行了有效控制,目前运行周期得到延长,由30 d增加至40 d,提高了系统开车率。

1 结焦情况及结焦的危害

1.1 结焦情况及结焦成分

1.1.1 结焦情况

改造之前,在停车检修时对锅炉内部结焦情况进行观察发现,锅炉结焦主要集中在上升烟道、下降烟道及炉膛辐射区,其中辐射区凝渣挡屏及第一、二组管束结焦尤为严重,对流区管束及炉墙水冷壁均有不同程度结焦,严重时凝渣挡屏、管束、水冷壁之间完全黏结,没有缝隙,水冷壁结焦厚度可达到200~300 mm。清理结焦前需要花费大量时间强制通风对锅炉进行降温,因锅炉内部属于受限空间且无法使用大型机械,降温后需作业人员进入锅炉内部使用风镐、大锤等手持工具进行清理,清理时间长,难度大同时存在较大危险。

1.1.2 结焦成分分析及结焦原理

1.1.2.1 成分

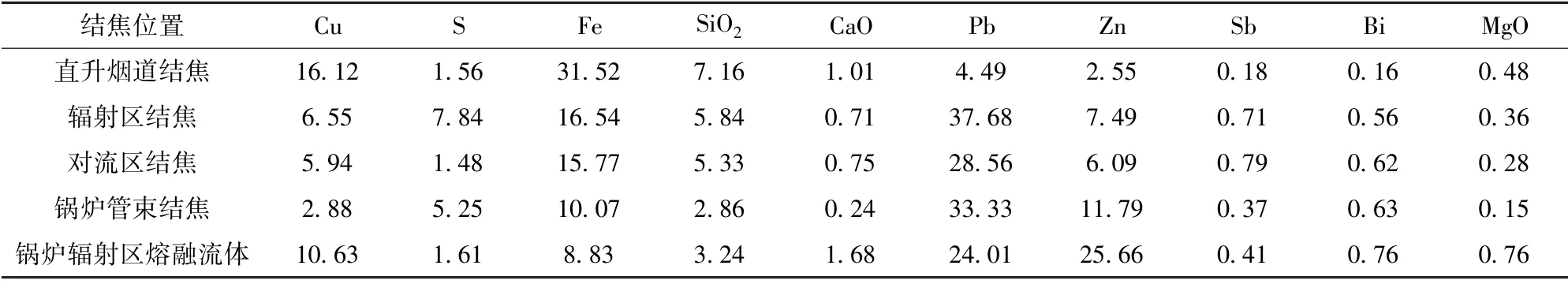

对该冶炼厂生产系统配套锅炉的各部分结焦取样进行分析,结果见表1。

表1 锅炉各部位结焦化验数据Table 1 Coking test data of various parts of boiler %

1.1.2.2 结焦原理

结焦的根本原因是熔化状态下的烟尘沉积在受热面上遇冷凝结固化形成。可见,烟尘的熔点是结焦的关键。可用烟尘熔点温度及烟尘的主要成分判断结焦指标,烟尘熔点越低,锅炉受热面越容易结焦。

通过对结焦的取样化验结果来看,其中铜、铁、硅、铅、锌等成分占比合计60%以上,不同区域的结焦成分含量各不相同,硬度也不同。铁可以通过控制烟气中还原性气体加以控制,当烟气中有CO、H2等还原性气体存在时,灰分熔点降低约200 ℃。这是因为还原性气体能使灰分中高熔点的Fe2O3(1 565 ℃)还原成低熔点的FeO(1 360 ℃)的缘故,两者熔点相差200 ℃。铅、锌等可以通过降低炉料含量进行控制。铜、硅可以通过炉料细度及控制熔炼炉内熔体喷溅高度进行控制。通过对锅炉熔融流体的化验分析发现铅、锌含量较高,这是由于铅、锌含量较高的原料粒度较细,结合生产数据分析,确定熔融流体为矿粉夹带进入锅炉后熔化产生。

1.2 结焦危害

1.2.1 锅炉热效率下降

锅炉受热面结焦后,由于结焦的导热性能差,会严重影响锅炉传热,降低锅炉效率,无法有效降低烟气温度,对后续电收尘及硫酸工段产生影响。通过锅炉的降温效果可以判断锅炉结焦的严重程度,生产实践中,在锅炉结焦清理干净、正常开车后锅炉出口温度为360~370 ℃,连续开车运行1 个月,结焦严重时,锅炉出口温度可升到420~430 ℃,锅炉降温效果明显下降。

1.2.2 影响锅炉蒸发量

水冷壁与管束结焦后会使锅炉蒸发量下降,影响后续余热利用率。通过蒸发量可以判断锅炉结焦的严重程度,生产实践中,在锅炉结焦清理干净正常开车后蒸发量可保持33 t/h,连续开车一个月后,锅炉结焦严重的情况下,蒸发量降低到29 t/h 以下,下降明显。

1.2.3 系统负压难以控制

锅炉管束的结焦会造成锅炉内的气流出现偏斜,使锅炉的阻力增大,需要增大SO2风机频率,才能保证系统负压,提高频率会使风机耗电量增加,结焦严重时可能造成通道堵塞,导致烟气外溢无法进入硫酸工段,只能停车清理结焦。

1.2.4 影响锅炉运行的安全性

结焦通常是不均匀的,会使水冷壁出现受热不均匀的情况,热偏差增大。炉膛上部结焦掉落时可能砸坏水冷壁或造成刮板机堵塞,严重时造成停车。

2 锅炉结焦原因分析

2.1 锅炉炉膛温度的影响

冶炼温度越高,炉内反应越强烈,入炉物料中的易挥发物质气化越强烈,烟气温度也就越高。一般情况下,烟尘颗粒随着烟气一起运动,同烟气一起被冷却,如果液态的渣粒在接近水冷壁或炉墙前,已经因为温度降低而凝固,当附着在受热面管壁上时,便会形成一层疏松的灰层,运行中通过吹灰和振打就可以除掉。但当炉膛内温度较高时,一部分灰尘颗粒已经达到熔融状态或半熔融状态,若这部分灰尘颗粒在达到受热面前未得到足够冷却达到凝固状态,便具有较高的粘结能力,产生结焦的可能性就越大。侧吹熔炼温度可达1 250~1 300 ℃,烟尘率很高,烟气温度也高,锅炉容易产生结焦。

2.2 炉料的影响

在影响结焦的因素中,炉料的特性起主要作用[1]。由于该冶炼企业主要处理复杂金精矿,炉料种类繁杂,入炉物料多时可达数十种原料,成分复杂,杂质含量较高,其中高温易挥发的铅、锌等含量较高;另外,入炉原料粒度分布不一,高细度原料在系统负压及高温烟气带动下,入炉时非常容易直接进入锅炉及后续工段,大部分铅和部分锌等杂质元素在高温熔炼下进入烟气中,导致锅炉结焦的产生。

2.3 烟气中氧含量的高低

烟气中单质硫和烟尘中未完全燃烧的可燃物在氧气充足的情况下,在锅炉及后续工段易产生二次燃烧现象,使锅炉温度急剧上升,甚至出现火烟,造成负压波动难以控制。

由风机提供动力使侧吹生产过程中产生的烟气进入硫酸工段制酸。负压较大时烟气流速增加,受热面管束磨损速度增加,热效率降低。同时,由于下料口与烟道位置的关系,炉料通过移动皮带进入炉内时,高细度原料进入熔池前易被负压及高温烟气夹带进入锅炉,出现二次燃烧,导致锅炉温度升高产生结焦。

2.4 锅炉的高负荷连续运行

该冶炼厂侧吹炉设计投矿量为45 t/h,目前实际投矿量为95 t/h 左右。锅炉额定蒸发量为33 t/h,目前该生产系统处于高负荷连续运行状态。当锅炉连续高负荷运行,特别是超负荷运行时,锅炉炉膛热负荷增加,温度升高,烟尘中灰尘颗粒得不到充分冷却,在吹灰器及振打器触及不到的地方易形成积灰,如果不及时吹灰清理,当熔融状态软化的烟尘粘结在上面后会形成大面积结焦[2]。锅炉结焦和积灰量随着锅炉负荷及烟气温度的增加而增加。

2.5 吹灰振打设备的影响

如吹灰器布置不合理,冲击波不能完全覆盖管束全部受热面,会导致未覆盖区域受热面上的积灰逐渐增多,进而受高温烟气影响积灰软化,接触水冷壁部分便会硬化变成固态,从而形成结焦。振打器未根据积灰及结焦程度合理布置,则会导致清灰效果差,能耗及水冷壁损伤增加。

2.6 直升烟道结焦与侧吹炉内熔体喷溅高度有关

炉内熔体喷溅起来的细小熔体易被烟气夹带上升,遇水冷壁后粘结产生结焦[4],对烟道炉结焦进行化验分析(表1),结果发现,直升烟道区域结焦含铜、铁普遍较高,而铜、铁的化合物熔点高,不易挥发,表明此处结焦是由精矿粉夹带和熔体喷溅夹带形成。

3 防止锅炉结焦的对策措施

3.1 改造圆盘制粒机

有文献研究表明,对入炉原料进行制粒,将单位比重小、细度高、易被烟气夹带进入后续工段的原料进行制粒后投入,可有效控制精矿粉被负压抽入后续工段,减少锅炉结焦的产生[3-4]。为了提高制粒能力,对圆盘制粒机进行改造,制粒能力由25 t/h 提升到50 t/h,改造后制粒成球率可达80%以上,球料水分10%~13%,球料粒度5~15 mm。该技术改造使上升烟道及辐射区结焦得到有效控制。

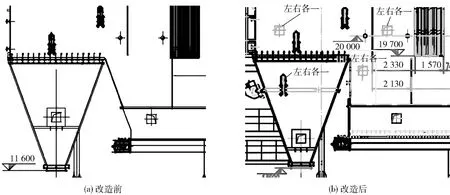

3.2 改造锅炉辐射区结构

熔炼烟气由直升烟道进入锅炉后流速降低,烟气夹带的大颗粒烟尘随气流在下降烟道及辐射区部分开始降落,原辐射区前水冷墙为斜面,极易造成烟尘堆积进而形成结焦,此处因烟气仍处于高温状态,长时间运行后形成的结焦硬度大、面积大,极难清理,进一步恶化后极易造成烟道堵塞。经过改造将辐射区前墙水冷壁改成垂直壁[5],使上升烟道顶部因重力作用和烟气流速降低影响而降落的大颗粒烟尘不在斜坡产生沉积,直接落入刮板机箱体由刮板机收集带走。锅炉辐射区结构改造见图1。

图1 锅炉辐射区结构改造Fig.1 Structural transformation of boiler radiation area

3.3 添加结焦抑制剂

文献[6]研究结果表明,结焦抑制剂的主要成分为促进剂、硝酸盐、缓蚀剂等多种化工原料,其抑制原理为硝酸盐迅速和烟气中的金属发生置换反应,在烟气进入锅炉前使之成盐,形成松散易碎的结焦;另外,结焦抑制剂还能在管壁和管束上形成一层保护膜,间接性加入后能使水冷壁上的结焦产生分层现象,从而通过振打装置自行脱落。

通过从下料口间接添加结焦抑制剂可以改善结焦的松散程度,有效控制结焦的产生,即使产生结焦,清理难度也大幅降低。

3.4 优化锅炉振打运行与吹灰

3.4.1 优化机械振打运行

机械振打清灰是余热锅炉炉墙水冷壁清灰的主要手段,合理的振打器安装位置与运行方式可有效降低炉墙结焦的产生。按照锅炉上升烟道、下降烟道、辐射区、对流区的结焦程度进行分组,每组10 个左右,实施自动运行与停止控制程序,每组可自主设定运行时间。振打系统的优化运行有效改善了锅炉清灰效果,抑制了炉墙积灰的发生。

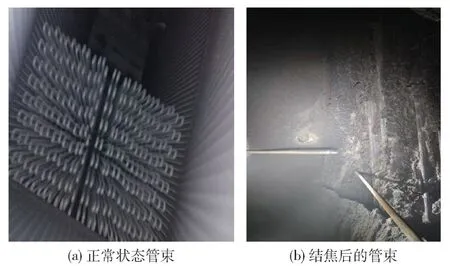

3.4.2 采用脉冲吹灰

锅炉管束在锅炉内部直接受烟气冲击,第一组管束结焦尤为严重,受热面极易产生结焦,长时间运行的管束会被结焦粘附成一体(图2),阻挡烟气通道,使锅炉运行恶化。根据刘建党[7]的研究,在受热面进行定期吹扫,可以保持受热面的清洁,防止灰渣大量积聚。

图2 管束结焦情况Fig.2 Coking situation of tube bundle

目前脉冲吹灰是清除锅炉管束积灰的有效手段,该技术采用乙炔与氧气的反应爆破产生的冲击波达到吹灰的目的[8]。但是,该技术存在成本高、影响系统负压的问题,公司根据锅炉结焦情况,引进了脉冲吹灰技术,在余热锅炉水冷壁两侧(主要在水冷壁中上部)增加了24 组脉冲吹灰器,锅炉顶部增加12 组脉冲吹灰器,36 个清灰点依次进行清灰操作,每循环一次约0.5 h。

3.5 采用锅炉喷涂技术

锅炉喷涂高温纳米陶瓷涂层可有效抑制结焦的产生[9-10],但该喷涂技术成本高、耗时长,公司只对结焦严重的直升烟道及辐射区水冷壁区域进行了喷涂。

通过目前运行情况来看,喷涂区域结焦明显减少,喷涂后的涂层比原金属水冷壁表面的光滑程度增加,使得熔融状态的结焦很难粘附在受热面上,即使有少量结焦,也因水冷壁光滑程度增加,自行脱落,从而无法形成大块结焦。

3.6 控制炉内熔体喷溅高度

降低熔体喷溅高度对于直升烟道处结焦的控制有着重要意义。侧吹熔炼时由炉体两侧将富氧空气鼓入渣层使熔体产生激烈搅动,促进熔池反应的进行,但同时也会产生熔体喷溅。

对于熔体喷溅高度的控制可以从渣性、渣温、渣中磁性铁含量、风眼压力及风眼排布等几方面进行控制。

熔渣黏度高是导致熔体喷溅高的主要原因。降低熔渣黏度改善渣的流动性最有效且快速的方法是通过增加煤量和提高氧浓度、氧用量来提高渣温,同时对炉料进行调整,降低Zn、MgO 等杂质含量。

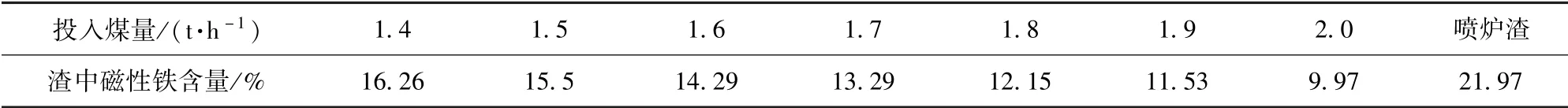

过吹会导致熔体喷溅高度急剧上升,由于侧吹炉是将富氧空气直接鼓入渣层,过量的氧参与熔炼反应会发生过吹现象,导致渣中磁性铁含量增高,产生泡沫渣,严重时造成喷炉事故。泡沫渣产生后会使熔体喷溅高度急剧上升,控制渣中磁性铁及泡沫渣的有效方法是增加煤的投入量,对磁性铁进行还原。生产过程中可以通过经验积累探索较优的煤投入量,表2 为该公司煤投入量与渣中磁性铁含量关系表,此表中煤投入量不是最优数据,还有降低空间。

表2 煤投入量与渣中磁性铁含量关系Table 2 Relationship between coal input and magnetic iron content in slag

另外,在保证正常生产的情况下,尽量避免风眼的对吹。采用合适的风眼压力也是有效控制熔体喷溅高度的措施之一。

3.7 控制炉料水分

虽然侧吹炉对原料的适应性强,对原料的水分、粒度要求不严格,但原料水分的含量对生产有重要影响。过高的炉料水分含量会造成原料黏结,严重时堵塞下料口;炉料水分高在熔炼过程中会带走大量热能,增加烟气量,额外增加燃料消耗;另外,烟气中水分过高还会加快设备腐蚀。但是,原料过于干燥则会增加矿粉被夹带进入锅炉的情况,加重结焦。控制合理水分含量,既有利于延长设备使用寿命,降低燃料成本,同时又能有效控制锅炉结焦。

3.8 控制二次风量

侧吹炉生产中通过控制电收尘出口残氧2.5%左右调整二次风量,通过二次风以消除和控制烟气中的单质硫和可燃物。在二次燃烧不可避免的情况下,通过提高风量将二次燃烧位置前移,可以保证后续工段的温度控制在合理范围内。另外,二次风在消除单质硫和可燃物的同时,还可以形成风幕阻挡烟尘进入锅炉后续工段,减少结焦。

4 实践效果

通过实施了以上抑制锅炉结焦的措施后,侧吹余热锅炉结焦情况明显改善。改造之前,每次清理锅炉结焦量为20~25 t,改造后每次停车检修清理的结焦在10 t 左右;原来每月2 次清理结焦,时间合计48 h 左右,现在每月清理结焦仅需6~7 h;原来结焦发黏不易清理,现在结焦酥松易清理。

5 结语

火法冶炼锅炉结焦不可避免,结焦程度不仅与锅炉结构和除焦技术(添加抑制剂、振打与吹灰、锅炉喷涂等)有关,也与入炉物料和冶炼操作有关,例如入炉物料形态及水分含量、熔体喷溅和二次风量等,均对锅炉的结焦程度有不同程度的影响,需要在生产实践中不断摸索,再进行综合考量,最终得出最优操作参数。