半系列500kA铝电解端头槽启动生产实践

刘 驰,肖以华,郭 彬

(1.内蒙古锦联铝材有限公司,内蒙古霍林郭勒 029200;2.杭州锦江集团,浙江杭州 310005)

自2020年4月以来,铝价不断攀升,吨铝利润可观,如何在确保安全、环保的前提下,充分挖掘生产线的潜力,提高设备利用率,提高铝液产量、增加企业经济效益是铝行业企业面对的问题。

内蒙古某铝材企业有一条500 kA 电解系列生产线,2014年设计施工,受国家产业政策影响,2016年全系列仅能投产半系列。半系列采用的是临时回路母线,距离半系列端头槽较近,因此造成了半系列尾端的6 台端头槽与全系列端头的6 台槽磁场影响不一致。按照设计单位建议,全系列端头槽可以正常启动,半系列端头槽(倒数前3 端头槽)不能启动,属于闲置设备。

该公司通过大胆改进与创新,摸索出了一套半系列端头槽启动方法(倒数第3 和倒数第2 端头槽启动,倒数第1 端头槽由于磁场严重影响,还不能启动),进行生产实践后,单槽日产量和直流电耗等指标略逊于全系列生产指标,但生产利润可达吨铝5 137 元。由于端头电解槽较正常槽焙烧启动难度大,特殊技术措施多,需要精细化的管理,本文以倒数第2 台端头槽的焙烧启动为例,详细阐述该公司半系列500 kA 端头槽启动情况,以期为同类企业提供参考。

1 半系列端头槽磁场情况及存在的问题

1.1 铝电解槽的磁场分布

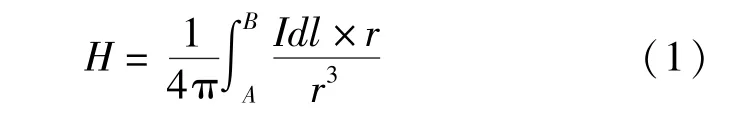

铝电解槽的磁场分为3 个主要部分:①母线的磁场;②阳极、阴极、电解质磁场;③槽壳等铁磁材料的磁场。对于母线的磁场,可认为各母线为线单元,应用Biot-Savart 定律线积分形式表示为式(1)。

式中:H为待求场点P(x,y,z)处的磁场强度;I为电流强度;r为P点到电流元dl的距离。由式(1)可以看出,影响磁场的大小的是电流和母线距离槽体的距离[1]。

1.2 半系列端头槽启动存在的问题

图1 为全系列电解槽连接母线示意图。从图1 可以看出全系列连接母线(五通廊正式回路过道母线)距离倒数第1 台端头槽较远(32.37 m),正式连接母线产生的磁场几乎覆盖不了端头槽,所以全系列正式连接母线对端头槽无影响;半系列连接母线(三通廊临时回路过道母线)距离半系列端头槽较近(24.48 m),半系列较全系列近7.89 m,这样半系列端头槽磁场是“系列电流+临时连接母线电流值”的和,其对半系列端头槽的磁场影响单一,无平衡磁场,根据物理“左手定则”,这样造成端头槽电解质和铝液界面波动明显,电解极距难以保持,槽电压波动较大,无法维持电解槽的正常生产[2]。

图1 系列电解槽连接母线分布示意Fig.1 Distribution diagram of connecting bus of series electrolytic cell

1.3 半系列端头电解槽启动解决思路

减轻端头槽磁场影响的主要思路就是提高槽内铝液高度,提高槽内铝液高度有2 种作用:①减少水平电流产生,减小电解质和铝液界面波动,设法让电解槽从启动初期实现阴极电流分布均匀和启动后形成规整的炉帮和炉膛内型;②有效抑制磁场的分布密度,削弱熔体磁场强度,减少磁场力对炉帮的冲刷,减弱向上磁场力对电解质和铝液界面稳定的影响,减小铝液流速,以利于形成规整炉帮和槽膛内型。

2 焙烧方法和物料的选择和改进

目前国内焙烧电解槽的方法主要为燃气焙烧和焦粒焙烧,铝液焙烧已被淘汰[3]。考虑到端头槽启动的难度,对焙烧质量有更高的要求,即内衬的挥发分要排除更加彻底,阴极成为一个整体,焙烧过程均匀,糊料在0~200 ℃、200~600 ℃、≥600 ℃3 个温度段实现科学升温。

2.1 焙烧电阻的选择

焙烧电阻是铺在电解槽阳极下面的发热体,一般焙烧电阻选取单一焦粒即可,为防止焙烧时偏流,焙烧电阻选取焦粒混合石墨碎,以增加导电性。混合料焦粒与石墨碎的比例为5 ∶1,焦粒粒度选用1~3 mm,石墨碎粒度选用0.5~4 mm。焙烧物料分布示意图如图2所示,阳极炭块在槽内的分布平面示意图见图3。

图2 500 kA 铝电解槽焙烧物料分布示意Fig.2 Distribution of roasted materials in 500 kA aluminum electrolytic cell

图3 阳极炭块在500 kA 铝电解槽内分布示意Fig.3 Distribution of anode carbon blocks in 500 kA aluminum electrolytic cell

焦粒焙烧中缝物料的使用方式一般分实腔和空腔2 种[4],实腔焙烧后期电解质量大,不容易完全化开,空腔焙烧后期易氧化,本次实践中缝采取半腔(高200 mm)焙烧,以均衡焙烧温度,减少阴、阳极氧化,实现不偏流的目的。

2.2 延长焙烧时间

该公司500 kA 电解槽正常槽焙烧时间是85 h,本次实践端头槽焙烧时间设定为96 h,目的是让电解槽内衬得到充分焙烧,水分及挥发分得到充分挥发,使内衬成为一个整体,实现阴、阳极电流分布更加均匀[5]。

3 焙烧启动的物料和操作流程

3.1 启动时用电解质粉替代冰晶石

国内大部分电解槽启动使用冰晶石装炉,在槽内熔化成需要的电解质,由于某企业库存有高分子比(2.7~2.9)电解质块,电解质较冰晶石成分多出2%~5%的氧化铝,其他成分与冰晶石几乎一致,电解质块的市场价格是冰晶石的1/3 左右,为降低生产成本,采用“电解质块+电解质粉”启动,电解质块经过破碎机破碎,形成0.5~1 mm 电解质粉。

经实践,以高分子比电解质粉代替冰晶石具有如下优点。

1)电解质粉在槽内熔解速度快,虽然含有2%~5%的氧化铝,但不会产生沉淀影响启动槽况,可快速提高电解质量。

2)节约Na2CO3添加量,减少添加Na2CO3时的飞扬损失。

3)电解质粉因挥发少,无飞扬损失,启动现场干净整洁。

4)冰晶石成分为Na3AlF6,启动时采用电解质粉替代冰晶石,不仅实现了副产品电解质块的综合利用,而且减少了氟化物产品的使用,社会环保效益突出[6]。

3.2 焙烧启动所需的物料

焙烧启动所需物料见表1,电解质块装在焙烧槽的侧部和阳极碳块之间,作为保护侧部的堰墙;液体电解质是电解槽启动时的必需物料,其也是启动连接阴、阳极的介质,在正常槽熔化电解质块得到。

表1 半系列500 kA 端头槽焙烧启动物料Table 1 Starting materials for roasting of half-series 500 kA end tank

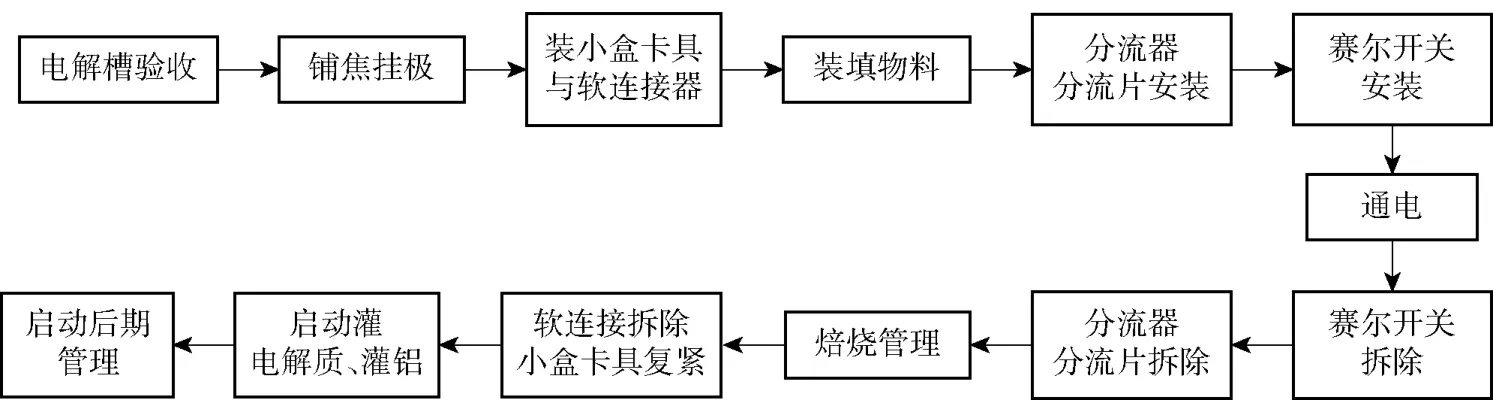

3.3 整体焙烧启动的操作流程及控制要点

为了减少磁场影响,必须拉高极距启动,削弱磁场影响。本次采取湿法、高电压(6.0~7.5 V)、高分子比(3.0~3.2)、无效应平稳启动方法。焙烧启动的操作流程如图4所示,与正常槽一致,在此不再赘述,仅对重点的关键操作进行论述。

图4 500 kA 铝电解槽焙烧启动操作流程Fig.4 Roasting start-up operation flow of 500 kA aluminum electrolytic cell

3.4 安装软连接器

安装软连接器的目的包括以下3 方面:①使电流通过;②使阳极炭块靠自重与焦粒层保持良好接触,防止通电过程电流分布不均;③消除阳极导电时产生的热膨胀应力对焦料层的挤压和对阳极母线的上抬破坏。软连接器安装前,应预先对阳极母线、阳极导杆、软连接的压接面用细砂纸磨光处理,确保软连接的导电性能。装炉后再安装软连接,安装时不能撞击到铝导杆。安装方法:将软连接线一头连在阳极导杆上,用螺杆扭紧,另一头用卡具连接在水平大母线上。

3.5 分流器的选择和安装

采用1 级分流方式,1 级分流器为200 mm×4 mm×3 000 mm 铜质分流器,用于连接焙烧槽的阳极母线与下一台槽的立柱母线,每个立柱安装4 片,共24 片。分流器安装前,应清理干净压接面,并将分流器与立柱母线、阳极水平母线的各接触面打磨平整,确保无氧化层、无凸起与凹陷。分流器的一端用U 形卡具与焙烧槽的阳极水平母线压接,另一端用U 形卡具与下一台槽的立柱母线压接,分流器不能与卡具及卡具吊钩接触。

安分流器卡具规格:水平母线卡具内径为260 mm;立柱卡具分2 种,水平卡具内径为550 mm,垂直卡具内径为650 mm,卡具槽钢宽为100 mm。

500 kA 铝电解槽焙烧分流器连接示意图如图5所示。

图5 半系列500kA铝电解槽焙烧分流器连接示意Fig.5 Connection diagram of roasting diverter of half-series 500 kA aluminum electrolytic cell

3.6 分流器的拆除

如图5所示,分流器折除顺序为L1-L6、L2-L5、L3-L4,其中L1-L6指L1和L62 根立柱母线,其他同理。通电1 h,待电压稳定后,开始拆除L1-L6分流片,每次2 片,拆除后电压保持在2.5 V 左右;电压保持2 h 后,进行第2 次拆除,拆除后电压不超过2.7 V;后续拆除按照4 h 一次,拆完后槽电压不超过3 V。整体拆除按照“先快后慢”的速度进行,主要依据为阴极温度、槽电压及电流分布情况。分流器完全拆除时间在56 h 内完成,并确保40 h 全电流焙烧时间,共计焙烧时间96 h。

3.7 增加母线转接操作

这个为第一关键操作。正常500 kA 电解槽母线大母线行程(阳极大母线升降的高度)为400 mm,在电解质灌入操作完成后,母线行程已经用去了100 mm,由于端头槽采用大铝量工艺,在灌铝前,一定要先进行一次母线转接,向下降80~100 mm 的母线行程,方可满足灌入铝液后阳极升降行程足够,实现高极距运行的要求,否则,会出现因为行程不够,铝液灌不进去,极距拉不开而出现“滚铝”事故。

3.8 大铝量连续灌铝

未灌铝前,由于槽内几乎全是熔融的电解质,铝液高度约为1.5 cm,上下熔体的电阻值基本一致,电解槽的阴、阳极不会产生极间短路情况,所以此时的电解槽运行十分平稳,与正常槽没有区别。但随着铝量的增加,铝液高度同步增加,此时由于电磁力很大,若灌铝量少,电解槽肯定会发生“滚铝”事故,所以大铝量连续灌铝操作是第二关键操作。一次性灌入45 t 铝液,出铝时需要配置3 部行车和3 部抬包车共同协作完成。

1)灌铝条件:应急物资准备到位;4 个角部物料完全熔化,灌铝前槽内大面积炭渣打捞1 次。

2)灌铝方法:端头槽启动24 h 后,连续灌铝操作,中间操作天车时间间隔不超3 min,铝液连续灌入。

3.9 减缓电解槽保温

灌完铝液后,在6 h 内添加保温料,先增加极上保温到100 mm;边部及角部不封,待24 h 后,在结壳的地方选择性地保温50~80 mm;封壳面顺序为大面、小面、中缝,边部压铁板清理干净。

3.10 加强炭渣打捞

为保持电解质清洁,打开4 个角部,每2 h 捞1次炭渣;对电流分布大、火苗黄的地方,检查电流分布偏大阳极,是否长包。

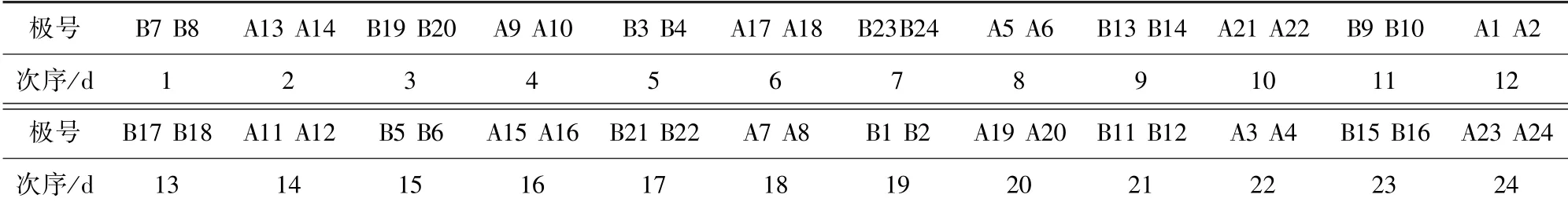

3.11 换极采用预热阳极

端头槽启动5 d 后进行换极作业。为减少换极干扰,所换新极全部采用预热阳极,换极次序见表2(第1 轮阳极周期定为33 d,第2 轮阳极周期35 d,第3 轮换极周期37 d),对应阳极位置见图3。

表2 半系列500 kA 端头槽换极次序Table 2 Pole changing sequence of half-series 500 kA end tank

3.12 强制冷却侧壁

新槽启动后,电解槽出现摆动,主要原因是电解槽没有形成规整的炉膛内型[7]。经过现场实际调查,A、B 2 个长侧大面第18~24 组阳极块对应的侧壁炉帮、烟道和出铝两端头的炉帮不易形成,侧壁温度高于380 ℃。通过采取水风冷却装置24 h 不间断进行降温,强制形成高分子比炉帮,经过1 个月左右的探索实践,全槽炉帮厚度可以稳定在14~18 cm,效果良好。

4 技术参数控制及实践结果

4.1 技术参数控制

4.1.1 灌铝后24 h 电压控制

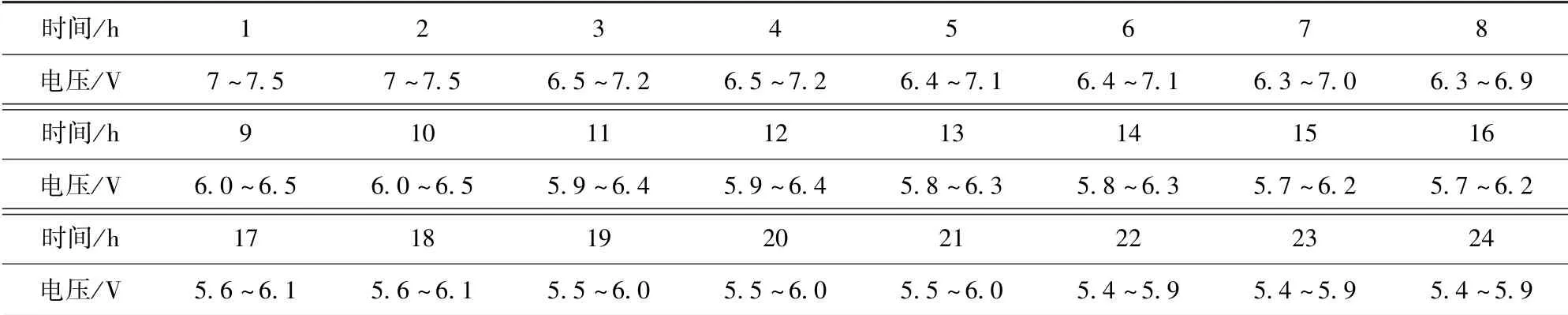

灌铝过程结束后24 h,槽电压保持在5.4~7.5 V。初期电压控制见表3。

表3 半系列500 kA 端头槽启动后24 h 槽电压保持要求Table 3 Requirements for 24 h tank voltage maintenance after half-series 500 kA end tank start-up

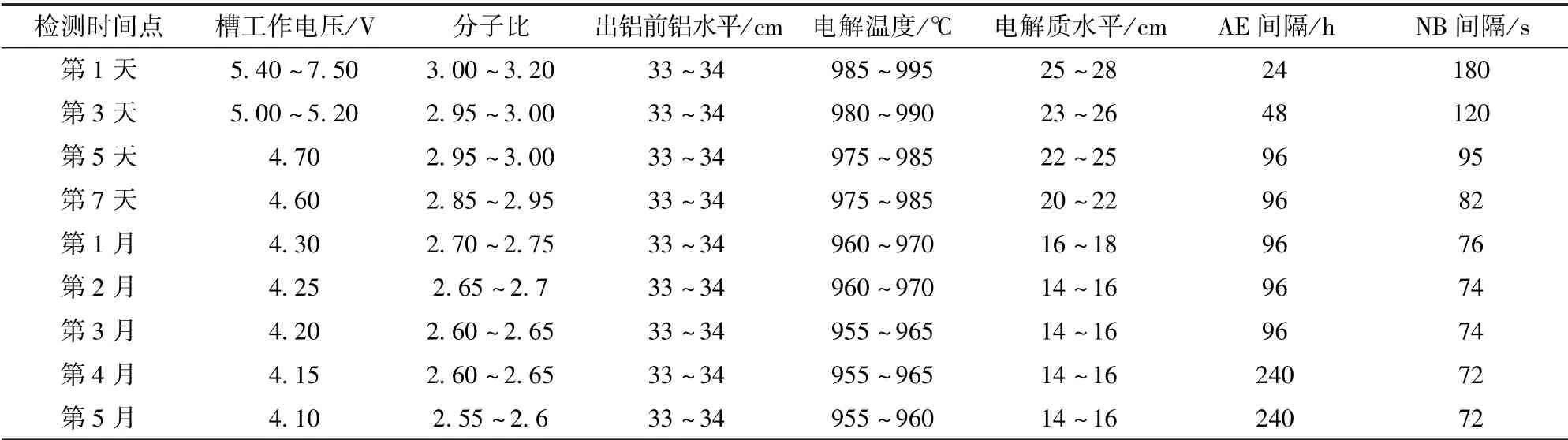

4.1.2 非正常期技术条件

由于端头槽磁场严重不平衡,前期电压下降容易,当电压降至4.45 V 时,稳定性明显下降。所以,为了更加稳妥地使端头槽转入正常生产,端头槽非正常期生产的时间由3 个月延长至6 个月,各月的技术参数保持也存在明显差异。端头槽非正常期技术参数见表4。

从表4 中可以看出,铝水平、电压、分子比、AE间隔要保持较高值,电解质水平要保持偏低值,这主要是为了减小水平电流值,提高电解槽的稳定性,实践表明应用效果良好。

表4 半系列500 kA 端头槽非正常期技术条件Table 4 Technical conditions of half-series 500 kA end tank in abnormal period

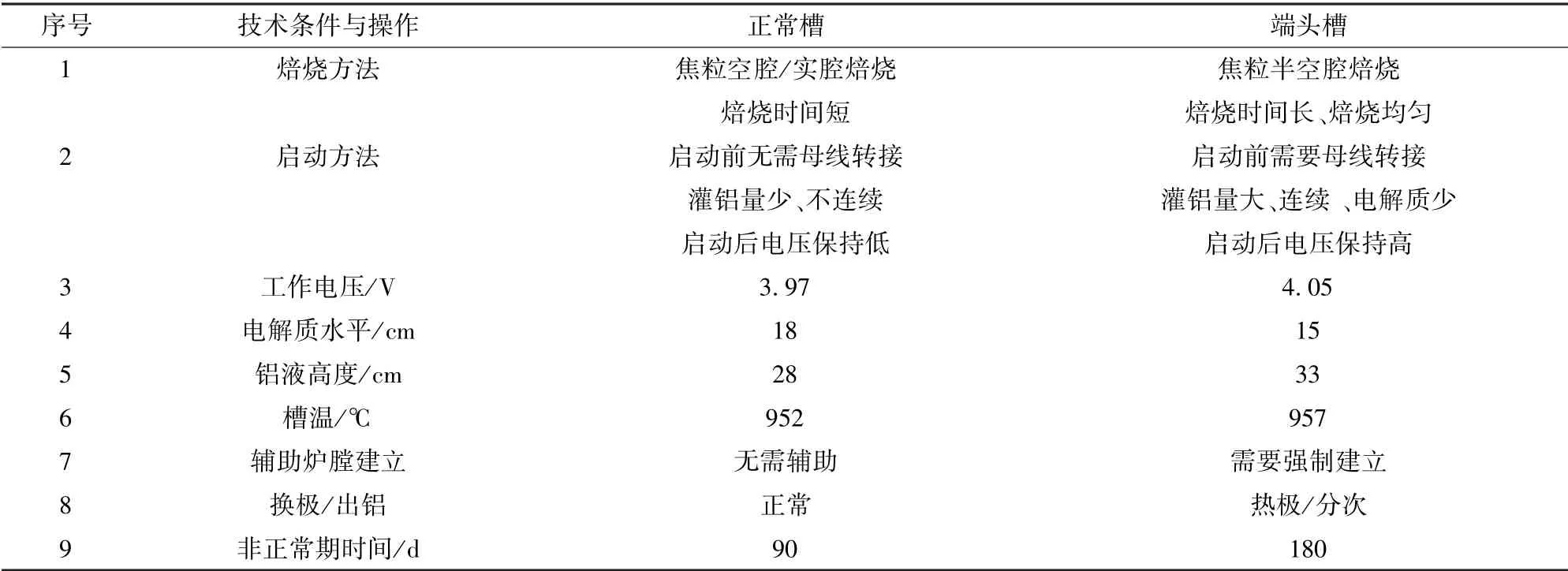

4.1.3 端头槽和正常槽焙烧启动及后期管理差异对比

端头槽和正常槽焙烧启动及后期管理存在很大的差别,具体见表5。

从表5 的对比可以看到,由于端头槽磁场分布的特殊性,端头槽从操作、技术条件等方面存在许多不同,而且端头槽焙烧启动较正常槽焙烧启动难度大,特殊技术措施多,需要精细化管理,才能实现平稳运行。

表5 半系列500 kA 正常槽与端头槽焙烧启动及后期管理主要差异Table 5 Main differences between half-series 500 kA normal tank and end tank roasting start-up and later management

4.2 实践结果

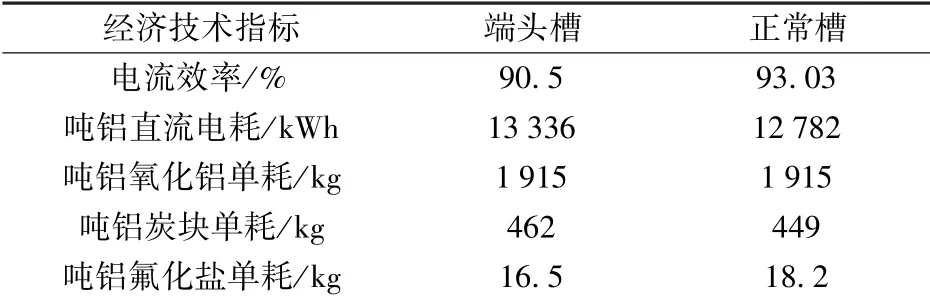

4.2.1 端头槽和正常槽生产指标及对比

表6 是半系列500 kA 端头槽和正常槽生产指标对比情况。

表6 半系列500 kA 端头槽和正常槽生产指标对比表(电流515 kA)Table 6 Comparison on production indexes of half-series 500 kA end tank and normal tank (current 515 kA)

4.2.2 效益分析

按照目前铝价23 000 元/t,完全生产成本18 000 元/t,吨铝利润5 000 元/t,电价0.45 元/kW·h,阳极4 500 元/t,氟化铝8 500 元/t,短路口电压0.28 V年进行核算,不计设备折旧等边际效益,端头槽吨铝增加利润137 元/t,2 台槽年创经济效益=2 台× (5 000 元+ 137 元) × 3.75 t/d × 365 d =1 406 万元。

5 结语

在目前“双碳”政策及铝价不断升高的背景下,内蒙古某铝材企业对半系列500 kA 端头槽的成功启动具有非常现实的推广价值,利用闲置设备挖掘生产线潜力,提高了设备利用率和铝液产量,增加了企业经济效益。该公司对半系列端头槽的成功启动及生产实践数据,为同类型系列的端头槽焙烧启动及正常运行提供了参考。