调节同层二次风以缓解双切圆锅炉高温腐蚀的数值模拟

王新宇,黄亚继,徐力刚,李志远,李偲,刘晓东

(1 东南大学能源热转换及其过程测控教育部重点实验室,江苏 南京 210096;2 国家能源集团泰州发电有限公司,江苏泰州 253200;3 国电科学技术研究院有限公司,江苏 南京 210000)

双切圆锅炉作为四角切圆锅炉的改进型,不仅继承了燃烧相对稳定,火焰充满度好,一、二次风的混合便于控制等优点,还能大大减少炉膛出口区域的烟气热偏差,在我国得到了日益广泛的应用。为应对日趋严峻的环保形势,我国大型燃煤锅炉普遍配备了低NO燃烧器和分级配风系统。分级配风使炉膛主燃区处于不完全燃烧状态,可以有效降低NO的排放,但主燃区的强还原性氛围也会加剧水冷壁高温腐蚀的现象。据报道,我国多座燃煤机组锅炉在低氮改造后水冷壁都不同程度地爆发了水冷壁高温腐蚀现象,严重影响电厂运行的安全性和经济性。研究发现,近壁面高浓度CO和HS 是导致水冷壁腐蚀的重要原因,当局部CO体积分数超过3%时,水冷壁就有大概率发生高温腐蚀,且水冷壁腐蚀速率与近壁面CO和HS的浓度成正比。燃烧调整作为一种缓解炉膛高温腐蚀的成熟方法,其原理是对燃烧工况进行适当调整,能够在炉内形成良好的空气动力场,使炉内各处风煤配比均匀化,从而降低水冷壁近壁面处的还原性气氛,具有成本低、调节灵活等优点,在不同类型锅炉都得到了广泛使用。

目前已有许多学者和研究人员研究了燃烧调整对炉膛燃烧特性的影响。Liu 等对某1000MW 双切圆锅炉燃烧情况进行数值模拟,指出增加一次风风速、减小二次风风速可以有效防止刷墙现象。刘燮等模拟了某600MW墙式切圆锅炉的燃烧情况,指出附加燃尽风门挡板开度增加可以减少NO的排放,但是会导致屏底烟气温度升高。蒋晓峰以某电厂1000MW双切圆锅炉为例,分析了低氮同轴燃烧系统的流场特性,指出合理的偏置风既可以减少NO生成,也可以减少“结渣”现象。Liu等在数值模拟实验中,通过改变某600MW 四角切圆锅炉的空气分级条件,减少了NO生成,但也会加剧过热器和再热器区域的热偏差。Sha 等通过理论计算和实验的方式研究了燃烧器布置方式对炉膛椭圆型流场的影响,结果表明增加燃烧器距离,改变射流速度比值等方法都可以改善射流偏斜情况。

由于四角切圆锅炉和双切圆结构有较大不同,以上大部分研究四角切圆锅炉的研究对指导双切圆锅炉燃烧调整的参考性不足,另外有一部分文章虽然研究了双切圆锅炉的燃烧调整对炉膛上部速度偏差和热偏差的影响,但缺少了分析燃烧调整对水冷壁高温腐蚀的影响。本文以一台1000MW超超临界双切圆燃烧锅炉为对象,使用Fluent软件,对全炉膛速度场、温度场和气体组分场进行了数值计算,关注调节同层二次风对炉膛水冷壁近壁面还原性氛围的影响,并综合考虑燃烧调整对炉膛燃烧和污染物排放的影响。

1 研究对象

对象锅炉是某超超临界直流锅炉,采用П 型布置、单炉膛、MPM低NO燃烧器、反向双切圆燃烧方式。模拟锅炉炉膛的宽×深×高为32.0m×24.2m×65.9m。燃用煤煤质参数见表1。

表1 锅炉燃用煤的工业分析和元素分析(质量分数)

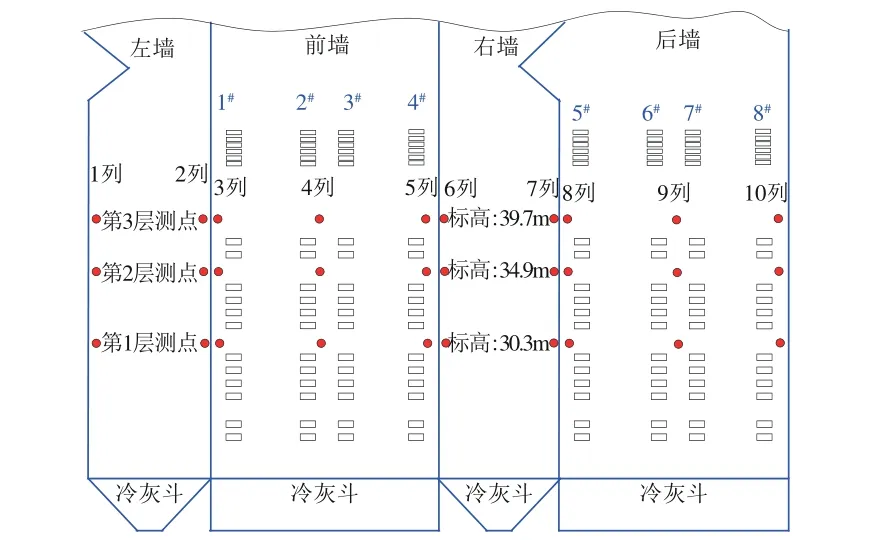

该锅炉燃烧器采用前后墙布置,每层布置8只燃烧器,按照炉膛尺寸的大小选取燃烧器出口射流中心线和前后墙水冷壁中心线的夹角分别为63°和53°,燃烧器平面布置如图1 所示。燃烧器纵向布置如图2所示,采用燃烧器分组拉开式布置及合理配风形式,在BMCR(锅炉最大连续蒸发量)工况下,底部4层燃烧器全开,E层燃烧器及相邻二次风喷口仅有极少量风量喷出以保护喷口不被烧坏。炉膛燃烧时,2、3、5、8喷口附近温度较高,行业上称之为热角,1、4、6、7喷口附近温度较低,行业上称之为冷角。燃烧器结构如图2所示。

图1 燃烧器平面布置

图2 燃烧器纵向布置

2 测点布置及测量方法

采用FLUKE 温度仪、K 型热电偶和ECOM 烟气分析仪测量烟气温度和成分,图3展示了测量现场。炉膛测点位于炉膛四周的看火孔,共布置3层,每层布置10个。其中测点2-1为第2层第1列的测点,其他测点命名依此类推,测点具体位置如图4所示。在测点采用特制耐高温不锈钢管引出烟气,采用耐热乳胶管将烟气导入ECOM烟气分析仪,经预处理除尘、除湿、冷却后测量烟气的CO 体积分数。出口测点布置在水平烟道出口上,按等截面多点网格法测量,每侧5个孔,每个孔沿深度方向安排3 个点。采用K 型热电偶套进不锈钢管深入炉膛,测量测点附近烟气温度。

图3 测量现场

图4 炉膛测点位置

3 网格设置

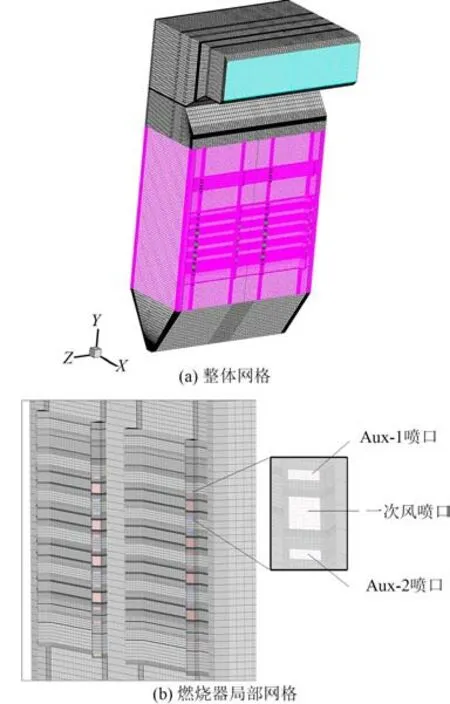

采用ICEM 软件分块网格划分方法进行结构化网格构建,将整个模型分为炉膛出口区域、燃烧区(含主燃区、还原区和燃尽区)和炉膛下部冷灰斗区等,结构如图5所示。其中燃烧区是煤粉燃烧和燃尽的主要区域,内部包含剧烈的湍流流动、对流换热和化学反应,因此需要单独加密。限于网格数量,一次风、二次风和燃尽风入口都简化为平面,由于双切圆锅炉一次风、二次风和燃尽风都和壁面成一定角度输入主燃区,需要对主燃区网格做特殊处理,尽量使网格沿气流方向生成,以减少伪扩散现象。根据不同网格密度绘制不同数量的网格数量,分别为299.2 万、320.2 万和341.8 万,图6为网格独立性检验的结果,最终网格数量定为320.2万,炉膛整体网格如图7(a)所示,燃烧器局部网格如图7(b)所示。

图5 炉膛结构

图6 网格无关性检验

图7 炉膛网格

4 模型及工况介绍

考虑到双切圆炉膛的烟气处于带旋流的完全湍流状态,选用Realizable-双方程模型模拟湍流流动;煤粉颗粒在炉膛随气流的运动轨迹则选择拉格朗日随机轨道模型描述;考虑煤的热解过程温度跨度较大,选用双平行竞争反应模型模拟;焦炭燃烧过程选取动力-扩散模型进行描述;气相湍流燃烧选用混合分数-概率密度函数(PDF)模拟;由于炉膛内部光学深度较大,辐射换热过程采用P1模型进行计算;保证收敛速度和结果足够准确,采用Fluent软件的Simple算法求解模型方程。由于炉膛NO生成量中NO占比最高,且快速型NO产量很小,所以仅模拟了热力型和燃料型NO生成。采用后处理的方法计算NO生成,挥发分/焦炭的N元素比例和转化率参考了前人的数据。近壁面区域采用标准壁面函数法进行修正。

煤粉颗粒直径满足Rosin-Rammler 分布,最大颗粒直径为120μm,最小颗粒直径为2μm,平均颗粒直径为35μm,均匀性系数为3.6。各一、二次风入口边界设置为质量流量入口,质量流量及风温根据锅炉实际运行参数给定,见表2。炉膛水冷壁面和屏式受热器设置为定温壁面。炉膛水平烟道出口边界条件设置为压力出口,压力设置为-100Pa。

表2 炉膛主要边界条件参数

针对近壁面热角区域还原性气体浓度过高的问题,设计了调整同层二次风的燃烧调整方案。本方案不同工况在保证同层二次风量不变的情况下,增大冷角二次风量,对应减少热角二次风量。具体工况设置见表3。

表3 同层二次风配风方案

5 数值模拟结果

5.1 模拟结果验证

5.1.1 测点参数验证

将对象锅炉BMCR工况下炉膛测点参数的实测值和模拟值的平均值进行对比,对比结果如图8所示,其中CO 的模拟值折算为脱水状态以保证和实验测试条件一致。图8(a)显示模拟结果能很好地反映炉膛温度分布,图8(b)反映模拟结果在燃烧的第2 层测点有较高的准确度,而在第1 和第3 层测点模拟的CO 体积分数偏高,主要原因是看火孔存在一定程度的漏风。

图8 各测点参数对比情况

5.1.2 炉膛出口参数验证

表4表明炉膛出口温度和氧量的模拟值与实测值的误差都小于5%,说明模型具备足够的精度和指导价值。NO的炉膛出口平均质量浓度(折算氧气体积分数6%) 为222.98mg/m,高于实测值201mg/m,主要原因是本研究限于计算资源限制,对于燃烧器用于减少NO的细小结构模拟得不到位,但对于定性分析NO的排放量已经具备足够的精度。

表4 模拟与实测关键参数对比

5.2 腐蚀情况分析

图9和图10(a)以D层一次风平面为例,说明双切圆锅炉燃烧区的气流特点。气流形成两个旋向相反的椭圆形切圆,热角区域上游有明显的气流刷墙现象,温度云图呈对称的椭圆环分布,高温区出现在椭圆外侧,切圆中心温度较低。

图9 D层一次风平面速度矢量图

图10 D层气体状态

图10(b)和(c)为D层一次风平面氧气和CO体积分数分布。由于对象锅炉采用分级燃烧技术,主燃区的氧气相对不足,煤粉不完全燃烧导致主燃区CO 浓度较高,体积分数云图也呈椭圆环分布。近壁面CO 分布存在较大不均,图10(c)中显示CO 聚集在燃烧区的热角区域,局部最高体积分数超过10%,为炉膛水冷壁带来较大的高温腐蚀风险。

图11为距离水冷壁0.03m处的近壁面CO体积分数云图。其中左、右墙CO分布情况基本一致。在高度方向上,CO的分布从冷灰斗上方高度开始到折焰角下方结束。CO高浓度区域主要分布在各热角上游区域局部CO体积分数超过10%,极易发生高温腐蚀,应在热角上游采取必要措施预防腐蚀发生。

图11 水冷壁近壁面CO分布

5.3 改变同层二次风对腐蚀区域的影响

图12 以原始工况和15%工况为例,对比增加冷角二次风风量前后D层一次风平面CO分布情况,黑框内15%工况的CO 体积分数明显小于原始工况。由图12~图15可知,增加冷角气体流量可以增加热角上游的氧气供给,改善热角区域的缺氧情况,使近壁面CO局部浓度减小。图16展示了不同工况下近壁面不同CO体积分数的面积分布,将CO体积分数小于3%的近壁面区域称为安全区域,3%~8%区域称为风险区域,将大于8%的区域称为腐蚀严重区域。由图16 可知,随着冷角二次风量增加,5%工况、10%工况、15%工况的近壁面安全区域面积占比分别上升了1.20%、1.35%和3.60%,而腐蚀严重区域占比分别下降了0.013%、1.02%和4.99%,表明增加冷角二次风量对减少近壁面可能发生腐蚀的区域面积有较好作用,尤其对减小腐蚀严重区域的效果显著。

图12 D层CO分布对比

图13 前墙近壁面CO分布

图14 右墙近壁面CO分布

图15 前墙近壁面CO分布

图16 近壁面CO体积分数分布变化情况

5.4 改变同层二次风对燃烧状况的影响

图17 反映了不同工况下炉膛沿高度方向平均参数的变化。随着冷角二次风风量增加,炉膛下部平均温度和CO 体积分数下降,氧气体积分数升高;燃尽区平均参数趋于一致;炉膛上部区域平均温度略有升高,氧气和CO 的体积分数则差异不大。以上现象的原因为同层二次风量差异较大不利于燃烧区燃烧,使燃尽高度增加,屏底温度升高10K,但总风量不变,所以炉膛上部区氧气和CO体积分数会趋于一致。NO 曲线差异较大,随着同层二次风风量差异增加:由于主燃区氧气浓度升高,NO 产量会随之大幅增加,在还原区NO 体积分数差值减小,而由于燃尽区温度升高,也会导致此区域新生成的NO 产量增加,最终炉膛出口NO体积分数升高较为明显。

图17 各水平截面平均参数

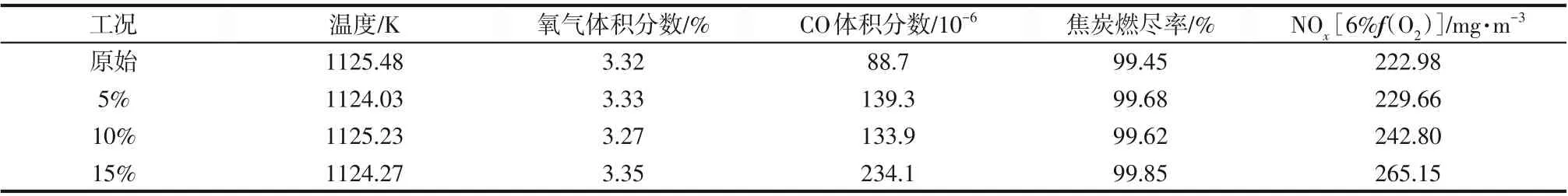

表5为不同工况炉膛出口平均参数。增加冷角二次风量对炉膛出口的平均温度和氧气体积分数几乎没有影响,但会使CO 体积分数、煤粉燃尽率和出口NO平均质量浓度上升。5%和10%工况相比原始工况,出口NO平均质量浓度分别升高了2.99%和8.89%,而15%工况出口NO平均质量浓度有较大升高,幅度为18.91%。

表5 炉膛出口平均参数

6 结论

针对某双切圆锅炉热角区域高温腐蚀严重的问题,本文提出了增加冷角二次风量以削弱热角区域还原性氛围的方法,在保证同层二次风总量不变的条件下,设置了冷角二次风量依次增加的3 个工况,和原始工况对比后得出以下结论。

(1)增加冷角二次风量对减少近壁面可能发生腐蚀的区域面积有较好作用,且对减小近壁面腐蚀严重区域的效果更显著,可以基本消除水冷壁附近CO浓度过高(>8%)的区域。

(2)冷角二次风增量为5%和10%的工况下,炉膛近壁面安全区域面积占比分别上升了1.20%和1.35%,而腐蚀严重区域占比分别下降了0.013%和1.02%,屏底温度上升幅度都小于10K,炉膛出口平均温度和氧气体积分数几乎没有变化,焦炭燃尽率上升0.23%和0.17%,出口NO平均质量浓度分别升高了2.99%和8.89%。

(3)冷角二次风增量为15%的工况炉膛防腐效果最佳,近壁面安全区域面积占比上升了3.60%,而腐蚀严重区域占比下降了4.99%,屏底温度上升12K,炉膛出口平均温度和氧气体积分数几乎没有变化,焦炭燃尽率上升0.40%。出口NO平均质量浓度升高较明显,相比原始工况上升了18.91%。

综上所述,增加冷角二次风量对缓解水冷壁高温腐蚀有积极作用,但也应该综合考虑防腐效果和对燃烧的影响。在一般电厂实际调整过程中,冷角二次风增量应设置在5%~10%,对于燃用高硫煤且NO排放较低的电厂,可以考虑将冷角二次风增量设置为15%左右,以最大限度缓解高温腐蚀。