中间相炭微球乳化-聚合法制备及电化学性能

龚鑫,刘小冬,温福山,师楠,刘东

(中国石油大学(华东)重质油国家重点实验室,山东 青岛 266580)

中间相炭微球(mesocarbon microbead,MCMB)是一种典型的中间相沥青基碳材料。自1973 年日本研究者Honda 和Yamada 等首次从煤沥青基中间相沥青中通过溶剂处理分离得到后,中间相炭微球引起了研究者们的广泛关注。中间相炭微球除了具有球形规整、粒径均一的特点外,还兼具良好的化学稳定性、导电性能以及自烧结性,因此中间相炭微球有着较多的应用领域,例如将其作为高密高强各相同性石墨、高性能液相色谱填料、高比表面积活性炭、催化剂载体、锂离子电池负极材料等。以中间相炭微球作为负极材料组装的锂电池循环稳定性良好、充放电容量大,尤其是在倍率性能上中间相炭微球高于天然石墨和人造石墨,现已被广泛应用于新能源汽车动力电池领域。

目前在制备中间相炭微球方面,研究最为成熟的方法是直接热缩聚法。然而,在直接热缩聚法制备中间相小球过程中常常存在粒径分布不可控、收率较低的问题。除直接热缩聚法外,研究者开发出了乳化法制备中间相炭微球工艺:先通过热缩聚法制备高性能中间相沥青;再将中间相沥青均匀分散在热稳定介质中,升高温度至中间相沥青颗粒发生熔融变形;接着熔融态的中间相沥青颗粒在分散介质的表面张力以及高速搅拌产生的剪切力的共同作用下收缩成球;冷却后,从热介质中分离出来,即得到粒径均一、球形规整的中间相炭微球。同直接热缩聚法相比,乳化法制备得到的微球具有粒径分布可控、小球圆整光滑、收率较高的优点。然而乳化法也存在着制备过程烦琐的问题,尤其是在使用乳化法之前必须先制备得到高性能中间相沥青,这极大地延长了乳化法的工艺流程,限制了其进一步工业化。

为了缩短乳化法制备中间相炭微球的工艺流程,一些研究者将乳化法和直接热缩聚法结合,实现一步法(乳化-聚合法)制备中间相炭微球,具体来说就是将原料沥青均匀分散到高温硅油中形成悬浮液,然后在高于沥青软化点的温度下,通过高速搅拌形成硅油/沥青悬浮液,再升温至热缩聚温度得到中间相炭微球。在此工艺中,中间相沥青和中间相炭微球实现了同时生成,简化了乳化法的工艺流程,且制备得到的中间相炭微球具有球径均一、形貌规整、缩聚程度较高的特点。以上研究表明乳化-聚合制备中间相炭微球具有一定的研究价值。

基于以上,本文以石油基各向同性沥青为原料,采用乳化-聚合法制备出粒径约为14μm 的中间相沥青微球(MPMB),接着经过预氧化、高温煅烧得到炭化的中间相炭微球(MCMB)。选用扫描电镜(SEM)、X射线衍射仪(XRD)、拉曼光谱(Raman)等分析手段,对乳化-聚合法制备的微球的外部形貌和微观结构进行表征。同时,也对乳化-聚合法制备的MCMB 的储锂性能进行探索,拓展乳化-聚合法制备得到的中间相炭微球在锂离子电池负极材料方面的应用。

1 材料和方法

1.1 材料

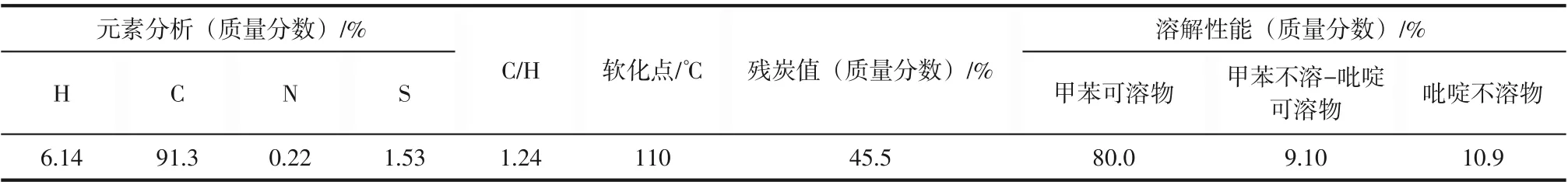

本文所用到的原料为实验室自制的石油基各向同性沥青(Iso),由FCC 油浆催化缩聚制备而成,沥青的基本性质见表1。实验所用的高温硅油为苯甲基硅油(沸点>350℃)。此外,实验过程中所使用的试剂包括吡啶、丙酮、无水乙醇等,均为分析纯,由国药试剂公司提供。

表1 Iso的基本性质

1.2 中间相炭微球的制备及炭化处理

1.2.1 中间相炭微球生球的制备

将石油基各向同性沥青(Iso)粉碎过200 目筛,获得粒径低于74μm的各向同性沥青颗粒。将过筛的各向同性沥青颗粒与硅油按照质量比1∶20的比例均匀混合,并用超声分散1h。接着将硅油和沥青颗粒的混合溶液倒入配有机械搅拌的高压反应釜中,先以5℃/min 升温至250℃,保温2h 后,继续升温至430℃,反应4h 后经自然冷却至室温,获得含有炭微球的悬浮液。经离心分离后,再经丙酮、乙醇洗涤获得乳化-聚合炭微球生球,记为MPMB-et。为了与乳化-聚合炭微球作对比,将沥青颗粒在250℃下乳化2h 的各向同性炭微球记为MPMB-e。此外,以Iso 为原料,通过直接热缩聚法也制备得到了炭微球,记为MPMB-t,具体的实验方法为:在高压釜内420℃下反应3h后获得含球沥青,再经溶剂分离获得炭微球生球。

1.2.2 中间相炭微球的炭化

将3种炭微球经预氧化(在空气气氛下,升温至230℃下保温2h,继续升温至300℃保温2h)后,将沥青基炭微球在900℃下煅烧2h,制备得到炭化后的沥青基炭微球,3 种微球分别记为MCMB-e、MCMB-et、MCMB-t。

1.3 分析与表征

1.3.1 原料沥青的基本性质测定

原料沥青的C、H、S、N的含量由元素分析仪(PE-2400 系列)测定。沥青的软化点由环球法测定,沥青的残炭值按照国标GB727—88 所规定的方法测定。借助索氏抽提器测定原料沥青的亚组分的分布数据,具体包括甲苯可溶物组分、甲苯不溶吡啶可溶物组分、吡啶不溶物组分。

1.3.2 炭微球的基本性质表征

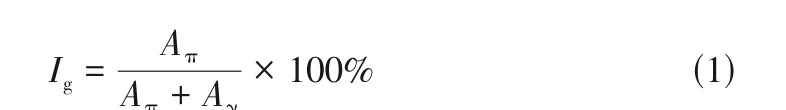

炭微球的形貌由日立SU3500 钨灯丝扫描电镜(SEM)观察;炭微球粉末002 晶面的晶格条纹由JEM-2100UHR 型高分辨透射电子显微镜(TEM)观察;微球的粒径分布由BT-9300ST 型激光粒度分析仪测定,分散介质为无水乙醇;炭微球的结构有序度由DXR 型拉曼光谱分析仪(Raman)测定;炭微球的比表面积和孔分布由ASAP2020型比表面积分析仪测定;采用荷兰帕纳科X'Pert Pro MPD型号的X射线衍射仪(XRD)对炭微球的WAXS谱图测定,源辐射为Cu K(=0.15418nm)。此外,根据以往的文献可知,对于未经石墨化的纯碳材料而言,其样品的002 峰为无定形碳峰(22°附近)和类石墨片层排列有序的碳微晶峰(26°附近)的叠加,通过对002峰的分峰拟合处理可以计算出两种类型碳峰的面积,从而能够计算得到纯碳材料中排列有序碳微晶区域所占的比例()。的计算方法具体如式(1)。

式中,为26°附近片层排列有序的碳微晶峰的峰面积;为22°附近无定形碳峰的峰面积。

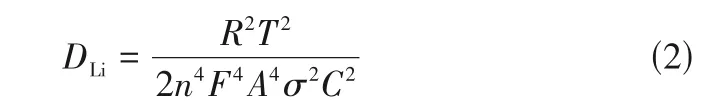

1.4 电化学性能测试

将负极活性材料(MCMB)、乙炔黑及聚偏二氟乙烯(PVDF)按照8∶1∶1 均匀混合,并用-甲基吡咯烷酮进行调浆,将混合后的活性物质浆料均匀涂覆在铜箔上,经80℃真空干燥12h后得到极片。纽扣电池组装在手套箱(水、氧含量均低于0.1mg/L)中进行,以锂金属片作为对电极、聚丙烯薄膜作为隔膜,并滴加数滴锂离子电池电解液,电解液为1mol/L 的LiPF/EC-DC-EMC(体积比为1∶1∶1)溶液。得到纽扣半电池。本实验中纽扣半电池的充放电性能通过CT2001A 电池测试仪测定,测试的电压窗口为0.01~3V。电池的循环伏安特性及电化学交流阻抗均通过上海辰华CHI660E电化学工作站进行测试,其中通过电化学阻抗谱可以计算得到锂离子扩散速率(),具体的计算如式(2)。

式中,为气体常数;为绝对温度;为反应过程中电荷转移数目;为法拉第常数;为电极面积;为锂离子体相浓度;为Warburg因子,其具体数值为阻抗实部与线性拟合的斜率。

2 结果与讨论

2.1 中间相炭微球生球的形貌分析

3种石油沥青基炭微球生球的SEM图如图1(a)~(c)所示。制备得到的3种微球的粒径分布及累积分布曲线见图1(d)、(e)。从图1(a)~(c)中可以直观地看出,通过乳化法和乳化-聚合法制备得到的微球MPMB-e 和MPMB-et 的球形规整且大小均一,同时从图1(d)、(e)中也能看出,MPMB-e 和MPMB-et的粒径分布基本上呈正态分布,其中MPMB-e的粒径集中在4.3~29.1μm,MPMB-et 的粒径集中在7.5~23.1μm。值得注意的是,由直接热缩聚法制备得到的微球MPMB-t大小不一,并存在部分形状不规则的融并大球。产生上述差异的主要原因如下,对于直接热缩聚法来说,由于原料沥青组成分子的分子量分布较宽且分子的热缩聚活性不均一,导致直接热缩聚过程中小球的成核、生长和融并同时发生,从而造成了MPMB-t的粒径分布较宽。对于硅油乳化法来说,在各向同性沥青与硅油混合均匀后,随着反应温度升高,沥青在高温(260℃)下会发生熔融变形,在高速搅拌产生的剪切力和硅油表面张力的共同作用下会自动收缩成粒径较为均一的液滴,然而当反应温度继续升高达到聚合温度时,部分软化程度较高、分子量较低的沥青球滴相互碰撞后会发生粘连,因此乳化-聚合法产生的小球的粒径分布要稍窄于直接乳化法产生的小球。

图1 不同制备方法制备的炭微球生球的SEM照片及粒径分布曲线

2.2 中间相炭微球熟球的形貌分析

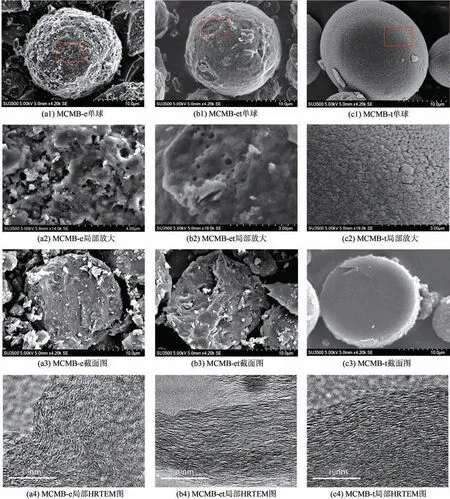

图2(a1)~(c1)为3 种石油基炭微球熟球单球的SEM图片,图2(a2)~(c2)为熟球的表面局部放大图,图2(a3)~(c3)为熟球的截面图。可以观察到,直接乳化法制备的各向同性沥青微球MCMB-e 在经过预氧化和炭化后能够维持圆整的球形形貌,但是表面较为粗糙,且存在较多的孔道结构,这些孔道由各向同性沥青中大量的轻组分挥发和裂解产生。乳化-聚合法制备的中间相炭微球MCMB-et的圆整度也较好,微球表面出现凹凸不平的褶皱,且局部区域也存在一些孔道结构。此外,从微球的截面也可以明显看出MCMB-e 与MCMB-et 的差别,MCMBet 由较多扭曲无序排列的层状堆积体组成,而MCMB-e 截面出现的有序片层堆叠的数量相对较少。以上区别说明微球在乳化后进一步进行高温聚合的过程中,微球内部的低分子芳烃经脱氢缩聚形成了平面缩合芳烃大分子,平面缩合芳烃分子经层层堆叠形成了有序的中间相微域,而有序的微域在乳化的作用下无序排列,因此MCMB-et 由较多的扭曲的层状堆积体组成,没有固定的结构类型。与MCMB-e 和MCMB-et 不同的是,直接热缩聚法制备的微球MCMB-t 为典型的Brook-Taylor 型小球,微球表面较为光滑,没有孔道分布,经过炭化后沿轴方向发生形变,呈椭球状。此外,进一步通过高分辨透射电镜(HRTEM)分析也能看出不同制备方法得到的微球的差别,如图2(a4)~(c4)所示,MCMB-e呈现出各向同性的无定形结构,其类石墨片层(1~2nm)排列杂乱无序,形成了较多的纳米微孔,而MCMB-et 和MCMB-t 则富含短程有序的涡轮层状纳米域,其中MCMB-t的类石墨片层的排列更为致密。因此,从SEM 和TEM 的结果可以看出,组成微球的类石墨微晶有序度呈现MCMB-t>MCMB-et>MCMB-e的变化趋势。

图2 不同制备方法制备的炭微球熟球单球、表面、截面的SEM照片以及3种微球的TEM照片

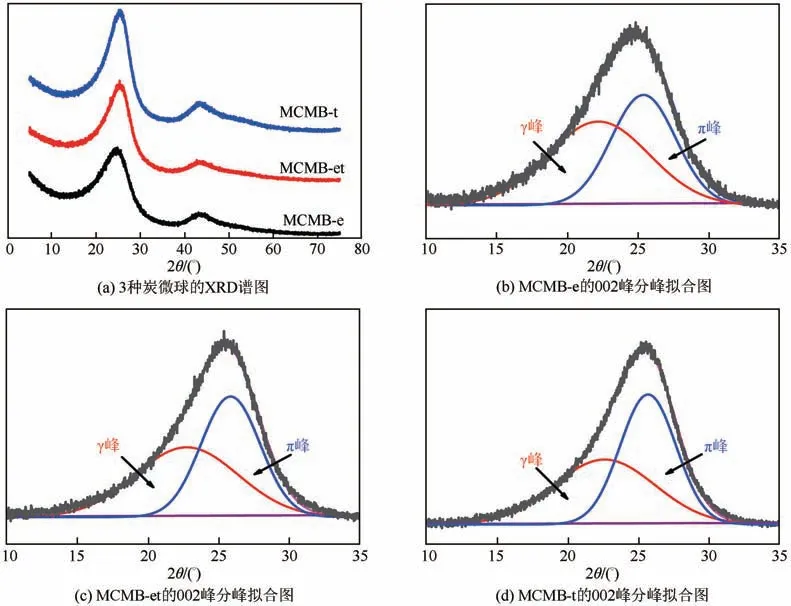

3种石油基炭微球经炭化处理后的XRD谱图如图3(a)所示,XRD的分析结果可以反映材料的微观结构有序度,通过Bragg-Scherrer 公式能够计算得到材料的微晶结构参数,如表2 所示。从图3(a)可以看出,所有的微球在25°附近均出现明显的不对称002 衍射峰,其中,MCMB-t 的峰形最为尖锐,MCMB-et 次之,MCMB-e 的峰形最宽,对应的微球的微晶参数也有相同的变化,微球的类石墨片层的层间距() 呈现MCMB-t

表2 3种石油基炭微球的微观结构参数

图3 3种炭微球的XRD谱图以及衍射角2θ在10°~35°范围内的分峰拟合图

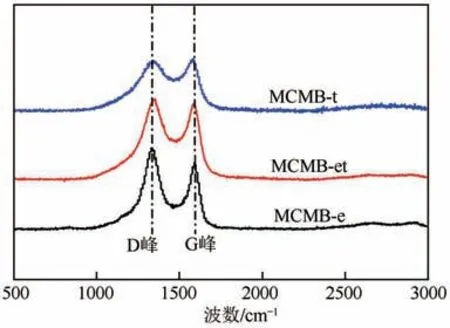

经过高温煅烧后的石油基炭微球,其内部形成了类石墨片层结构,通过Raman 光谱能够进一步表征微球的微观结构特征,具体分析结果如图4所示。从图4 中可以看出,3 种石油基炭微球分别在1350cm(D 峰)和1580cm(G 峰)附近出现两个显著的特征峰,前者代表了无序和存在缺陷的非晶晶格,后者代表片层排列有序的理想石墨晶格,通过D 峰和G 峰的强度比(/)能够反映材料结构的无序度,/的数值越大,则表明材料结构的无序程度和缺陷程度越高。经计算,MCMB-e、MCMB-et 和MCMB-t 的/的数值分别为1.12、1.02 和0.991(如表2),说明热缩聚法制备的微球MCMB-t具有较小的结构无序度,微球内部的类石墨片层排列相对规整有序,直接乳化法制备的微球MCMB-e的结构无序度较大,微球内部存在大量的结构缺陷且其类石墨片层排列相对无序,聚合-乳化法制备的微球MCMB-et具有适当的结构无序度。

图4 3种炭微球熟球的拉曼光谱谱图

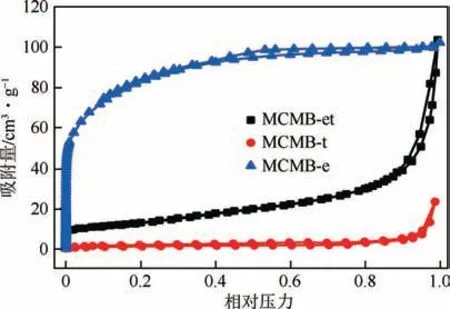

为了进一步研究不同石油基炭微球的微观孔结构,对3种炭微球进行了氮气吸脱附测试,测试结果如图5所示,同时材料的比表面积和孔结构参数如表2所示。从图5可以看出,直接热缩聚法制备的炭微球MCMB-t对N的吸脱量几乎为零,说明该材料基本为无孔材料,比表面积较低。直接乳化法制备的炭微球MCMB-e 对应于Ⅰ型吸附等温线,表明该微球中存在大量的微孔结构,其比表面积高达263.5m/g,孔隙体积为0.1484cm/g,其微孔体积占78%。乳化-聚合法制备的微球MCMB-e 对应于Ⅳ型吸附等温线,这表明在微球内部存在发达的介孔和大孔结构,占总孔容的90%以上。MCMB-e和MCMB-et 不同的比表面积和孔结构特征是由其炭化前体的性质决定的,MPMB-e 为各向同性微球,其低分子量物质含量较高,在900℃煅烧过程中极易挥发和裂解,因此导致了大量微孔结构产生,而MPMB-et 在乳化后又经高温聚合,微球内部的一些低分子量物质经脱氢缩聚生成了缩合芳烃大分子,在后续炭化过程中产生的轻组分相对较少,从而形成了较少的孔结构。

图5 3种石油基炭微球的氮气吸附-脱附等温曲线

2.3 中间相炭微球熟球的电化学性质分析

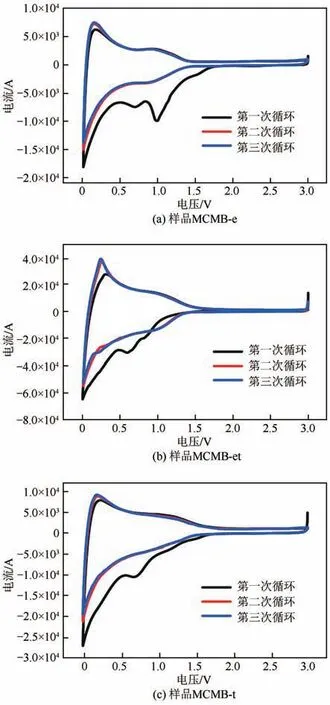

图6 展示了样品MCMB-e、MCMB-et 以及MCMB-t 3种样品在电压区间0.01~3.0V、扫描速率为0.1mV/s 下扫描3 次的循环伏安曲线。在首次负向扫描过程中,3种样品均在0.8~1V间出现了较强的不可逆还原峰,这是由于电解液与电极材料在固液相界面上发生反应形成覆盖于电极材料表面的SEI 膜而引起的。进一步观察发现,MCMB-e 的不可逆还原峰的面积远大于MCMB-et 和MCMB-t,这主要是由于MCMB-e 具有较大的比表面积和较高的结构无序度,在形成SEI膜的过程中需要消耗更多的锂离子,从而在首次充放电过程中会产生较大的不可逆容量。值得注意的是,由SEI膜形成引起的不可逆还原峰只存在于首次锂离子插入过程中,在随后的两次循环过程中,每一种微球电极的CV 曲线几乎重合,这表明3 种石油基炭微球材料在随后的充放电过程中均具有良好的循环稳定性。此外,所有样品的CV曲线均在0.01V/0.25V附近出现了一对强氧化还原峰,该现象对应于锂离子在微球中高有序度的石墨微晶片层中的嵌入和脱出过程。

图6 MCMB-e、MCMB-et和MCMB-t的循环伏安曲线

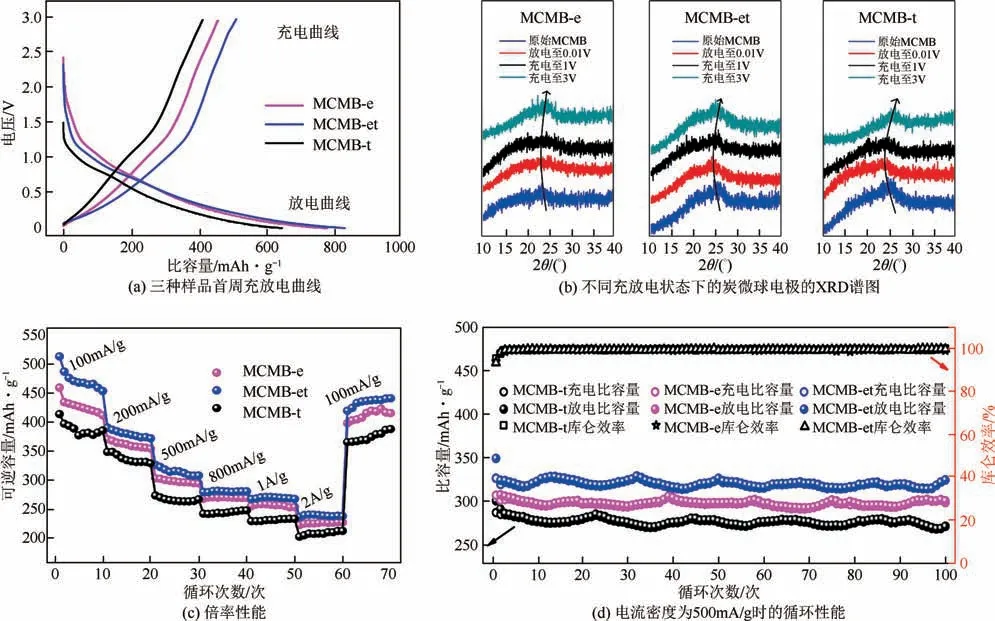

图7(a)展示了3 种微球在100mA/g 下的首周充放电曲线,从曲线中的数据可以得到,MCMB-e、MCMB-et、MCMB-t 的首次放电比容量(充电比容量)分别为785.0mAh/g(457.5mAh/g)、835.9mAh/g(513.6mAh/g)、649.9mAh/g(414.3mAh/g),因此,3 种微球的首次库仑效率分别为58.3%、61.4%、63.7%。其中,MCMB-e 表现出最低的首次库仑效率,这主要归因于MCMB-e 具有更大的微孔体积和更多的结构缺陷导致SEI膜形成过程中需要消耗更多的锂离子,这与其CV 测试的结果一致。从首周充放电曲线中可以看出,3种炭微球的放电曲线在1.0V 附近出现一个放电平台,该平台的产生与锂离子插入微球内部形成SEI 膜有关;此外,在3种微球的充电曲线上也可以在1.0V 附近找到一个平台,该平台表明微球内部存在两种脱锂机制,在电压0~1.0V 的这一阶段,Li从炭微球的类石墨微晶片层间脱出,在1.0~3.0V 这一阶段,Li从炭微球内部的微孔及缺陷位脱出。图7(b)为对应的首周循环中不同充放电状态下的炭微球电极的XRD谱图,随着放电至0.01V,对应的3 种炭微球电极的002峰均变宽并向小角度移动,表明Li插入微球的微晶片层间,增加了微球的层间距;随着充电过程的进行,Li先从微球的微晶层间脱出(0~1.0V),接着从微孔、介孔等缺陷位脱出(1.0~3.0V),最终微球的002峰基本恢复至未充放电状态。在整个充放电过程中,MCMB-t 的002 峰的变化幅度要明显大于MCMB-e 和MCMB-et,表明Li在MCMB-t中的脱嵌机制主要以插层为主,而Li在MCMB-et和MCMB-e 中不仅可以插入层间,还可以大量储存在微球的微孔、介孔等结构缺陷中。因此,以上两种储锂机制决定了MCMB-et 较高的可逆容量,一方面MCMB-et 较高的微晶片层的堆积有序度和较大的层间距增加了锂离子插层储锂的容量;另一方面,在900℃煅烧过程中,乳化微球内部轻组分的逸出所产生的少量微孔和介孔孔道也贡献了缺陷储锂的容量。

图7(c)和(d)分别展现了3 种石油基炭微球在不同电流密度下的倍率性能以及在中等电流密度500mA/g 下的循环性能,与MCMB-e 和MCMB-t 相比,MCMB-et 表现出较为良好的倍率性能和循环性能,其在2A/g 的高电流密度下仍能保持240.0mAh/g的比容量,在500mA/g的电流密度下循环100圈仍能保持325.3mAh/g的比容量。MCMB-et优越的倍率性能和循环性能主要得益于MCMB-et具有较为发达的介孔结构和较宽的层间距,有利于锂离子的快速嵌入和脱出,加快了离子的传输速率。此外,MCMB-et中类石墨片层堆积结构随机的排列方式也具有良好的结构弹性,能够有效地缓冲高倍率下锂离子插层带来的体积膨胀,保持材料本身的结构稳定性。

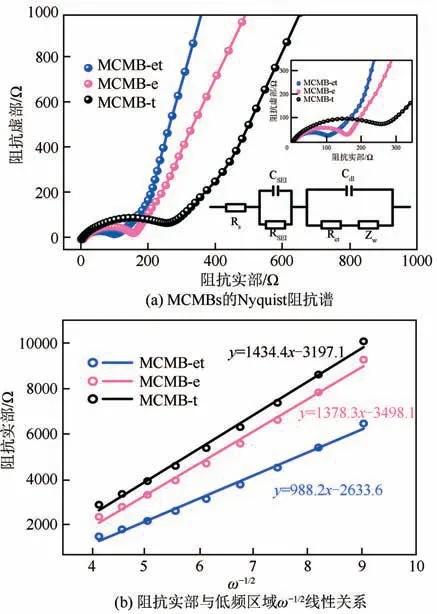

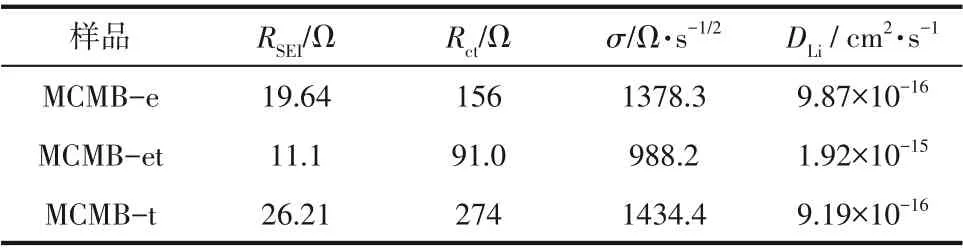

图7 3种炭微球的充放电性能表征

图8(a)为3 种石油基炭微球在100mA/g 的电流密度下循环5 次后的交流阻抗谱。从图8(a)中可以看出,所有样品的Nyquist 曲线均由高频和中频区域的半圆以及低频区的斜线组成。其中,高频区域的阻抗代表SEI 膜电阻(),中频区域的阻抗反映电荷转移电阻(),低频区域的阻抗为Warburg 阻抗。以上各个元件的具体阻值可以通过图8(a)中的等效电路对样品Nyquist曲线拟合计算获得,具体结果如表3。从表3 可以看出,相比于MCMB-t 和MCMB-e,MCMB-et 具 有 较 小 的和,表明MCMB-et 具有较小的电荷转移电阻和SEI膜引起的表面接触电阻。此外,锂离子在电极材料内部扩散的系数(,cm/s)也能够通过阻抗谱低频区域的数据计算得到,图8(b)展示了阻抗实部与低频区域的的线性拟合关系,通过代入MCMB-e、MCMB-et 和MCMB-t 的Warburg 因 子()的数值,可计算得到3种微球的锂离子的扩散速率分别为9.87×10cm/s、1.92×10cm/s和9.19×10cm/s。从以上结果可以看出,MCMB-et 具有较小的电荷转移电阻和较高的锂离子扩散速率,这主要归功于MCMB-et 有着发达的介孔和大孔结构以及较大的层间距,有利于电解液与电极材料的充分接触,从而提高了锂离子在固液接触界面和电极材料内部的传输速率,同时其内部无序的片层堆叠排列方式也缓冲了锂离子脱嵌过程中对微球内部结构的破坏。

图8 3种炭微球的交流阻抗性能

表3 3种炭微球的电化学动力学参数

3 结论

(1)SEM 观测和激光粒度分析仪测定结果表明,以石油基各向同性沥青为原料,采用乳化-聚合法能够制备得到一种球形规整、粒径分布较窄的中间相沥青基微球(MPMB-et),微球的粒径分布呈正态分布,平均粒径()为14.3μm。

(2)经过预氧化、炭化得到中间相炭微球熟球,通过对熟球的外观形貌、微观结构和电化学性能进行表征。结果表明,相较于直接热缩聚法制备的MCMB-t和直接乳化法制备的MCMB-e,乳化-聚合法制备的MCMB-et具有优越的循环稳定性和倍率性能,主要源于两方面:一是MCMB-et具有发达的介孔结构、较宽的层间距以及适宜的结构无序度,提高了锂离子在固液接触界面和电极材料内部的传输速率;二是MCMB-et中类石墨片层堆积结构无序的排列方式也能够有效地缓冲高倍率下锂离子插层带来的体积膨胀,保持材料本身的循环稳定性。

(3)本文的工作内容不仅拓展了乳化-聚合法制备得到的中间相炭微球在锂离子电池负极材料方面的应用,也为工业化制备高性能中间相炭微球提供了新的制备途径。