粉煤灰加气混凝土的研究概述

刘榴燕,李佳雨,秦坤鹏,潘 驰,杨冬升

(贵州师范大学 材料与建筑工程学院,贵州 贵阳 550025)

0 前 言

加气混凝土是一种新型建筑材料,其轻质,强度利用率大,保温隔热性能好,抗渗透性能强,抗震能力强等优点[1],使其获得大众的青睐。粉煤灰是煤粉燃烧后产生的固体颗粒,它的大量堆积带来了一系列问题。比如,土地资源浪费、土地退化、环境污染甚至危害人类的身体健康等。将粉煤灰应用于加气混凝土中,可以大大提高粉煤灰的利用率,使其变废为宝。粉煤灰在加气混凝土中的应用可以降低成本、节约资源,也可以提高混凝土的密实度、强度、耐久度和抗裂性能[2]。本文参考相关文献资料,对粉煤灰加气混凝土的优点、生产工艺、配合比进行综述,并解析了其制品存在的问题以及解决方法。

1 粉煤灰加气混凝土的优点

粉煤灰加气混凝土是以粉煤灰为主要原料制成的加气混凝土,其中粉煤灰占比为加气混凝土总重的65%~75%[3]。粉煤灰加气混凝土是一种节约资源、绿色环保的节能型建筑材料。除了绿色环保的优点,粉煤灰加气混凝土还有以下优点。

1)节约成本。粉煤灰属于工业废料,用其替代一部分的水泥制作加气混凝土,可以大幅降低成本。

2)普通混凝土的抗裂性能差,抗折强度低。但是,如果将一定量的粉煤灰加入混凝土中,可以在一定程度上降低碱-骨料的反应,进而提高混凝土的抗裂能力。粉煤灰多呈现球状,这样的形态存在于混凝土中可以减小空隙,从而提高混凝土的密实度和强度。蒲代君[4]通过粉煤灰加气混凝土抗压强度实验得出,让粉煤灰代替部分水泥,混凝土的后期抗压强度可以达到甚至超过纯水泥混凝土的抗压强度。

3)粉煤灰加气混凝土由于其内部有大量的气孔,故而有良好的隔热保温性能。实践证明,粉煤灰加气混凝土的导热系数是黏土砖块的1/4~1/5,0.2 m厚的加气混凝土墙可以达到0.49 m厚的普通实心黏土砖墙的保温效果[5]。现今,粉煤灰加气混凝土砌块(如图1所示)已经广泛应用于冬冷夏热地区,这样的应用方式不仅可以有效提高建筑的保温性能,而且可以节约成本,提高施工效率。

图1 粉煤灰加气混凝土砌块

4)工艺简便,节省电量。相较于水泥-矿渣-砂混凝土[6]而言,粉煤灰加气混凝土中除了少量的石灰和石膏需要磨细以外,其余的配料可直接使用。

5)硬化时所需时间短。粉煤灰加气混凝土浇筑后静停3 h[6],即可硬化进行切割、这样可以大幅度提高生产效率,节约时间。

6)粉煤灰加气混凝土是一种不燃材料,具有超高的耐火性能。当火灾发生时,这种不燃材料可以阻断火势的蔓延,避免带来更大的人员伤亡和财产损失。而且加气混凝土砌块在高温的环境中不会产生有毒、有害气体,这就可以大大降低火灾发生时被困人员因为吸入有害气体而伤亡的数量。

2 生产工艺

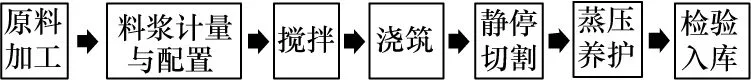

粉煤灰加气混凝土制品[7]是以粉煤灰、石灰、水泥、发气剂、气泡稳定剂、调节剂等原材料通过搅拌,浇筑,静停,切割,蒸压养护等工序制得。粉煤灰加气混凝土在生产的时候,由于工厂不同,一些工艺也会存在有区别的情况。但是,其基本的工艺流程(如图2所示)是一样的。本文对生产工艺的每个环节进行了介绍。

图2 粉煤灰加气混凝土工艺流程

1)原料加工。高质量的产品离不开前期对钙质材料、硅质材料、发气材料和调节材料等的加工处理。原料加工是生产的第一步,它可以为之后的制品提供质量保障。

粉煤灰:一种硅质材料,在生产加气混凝土制品时,粉煤灰的粗细程度对产品质量的影响非常大。为了发挥粉煤灰的最大作用,在生产前需要对粉煤灰进行研磨处理。这样可以增加粉煤灰的颗粒表面积,更好地激发其活性,进而提高制品的力学性能。陈燕菲等[8]通过实验得到,把经过粉磨处理的陈积粉煤灰代替30%的水泥掺入试件中,其抗拉、抗压强度都较未经研磨处理的试件更优。不仅粉煤灰的细度会影响加气混凝土的质量,而且它的掺入量是影响混凝土强度的因素。陈征征[9]研究得出,当粉煤灰掺入量在0.7~0.9时,混凝土的抗压强度随着粉煤灰掺入量的增加而减小。由此可以看出,生产时要注意控制粉煤灰的加入量。需要注意的是,对于需要浓缩的粉煤灰要先浓缩再磨细[3]。

石灰:生产加气混凝土时使用的一种钙质材料,主要成分是CaO,用于提供热源。生产过程中,有效氧化钙的含量会影响混凝土的质量,要将含量控制在60%以上。为了改善制品的生产工艺,提高其质量,常使用生石灰。生产时,要先把石灰破碎再粉磨。为了增加石灰的溶解度和减少石灰消化过程中体积膨胀,石灰的细度要适中。

石膏:生产加气混凝土所使用的一种调节材料,生产时加入调节材料,可以优化制品,增加其力学性能,提高质量。对于不同的加气混凝土,所使用的调节材料也有差异。粉煤灰加气混凝土中的调节材料是石膏。在生产时,石膏的掺入量小,故常常将破碎后的石膏与石灰或者粉煤灰共磨。这样可以在更短的时间内得到更多的制品。

发气剂:常使用铝粉和铝膏,在使用铝粉作发气剂时要对其进行脱脂处理去掉铝粉表面的硬脂酸保护层。目前,大多工厂使用的都是化学脱脂法[10],为了提高铝粉的发气速度,还要对其进行研磨处理。在生产过程中,要注意控制铝粉的含量。英志刚等[1]利用正交分析的方法研究了铝粉掺量对粉煤灰加气混凝土性能的影响,随着铝粉掺量不断增加,加气混凝土的密度和抗压强度会有所降低,铝粉掺量在0.12%时最佳。由此可以看出,铝粉的掺量并非越多越好,要控制好掺量。

水泥:作为粉煤灰加气混凝土的主要胶凝材料,可以调节料浆黏稠度和减少坯体硬化的时间。在生产之前,不用对水泥做额外的处理。

2)配料。首先,计算好各原料的用量。其次,对物料进行计量。计量时,可以用重量计量和流量计量来对液体物料计量,体积计量和重量计量对浆状物料计量[10],粉状物料可以采用重量计量,然后按顺序投料。投料时,避免粉料结块,要边搅拌边投料。

3)浇筑。粉煤灰加气混凝土浇筑时的稳定性对制品的质量有很大的影响,因此,要调节好水料比、料浆温度、铝粉的细度、石膏的用量和浇筑温度等一系列因素。加气混凝土浇筑一定要及时,如果时间过长,料浆会在搅拌设备中气稠化,也会影响浇筑的质量。

4)静停及切割。在浇筑结束后,经过反应的料浆成为坯体。把浇筑结束后的模具放在温度为20℃~50℃的环境中静停3 h[3],等到坯体的强度达到0.05 MPa左右再完成切割。静停养护时,温度、时间对坯体的强度有直接的影响,进而影响切割。切割分为手工切割和机械切割,各有其优势。切割时要把握好时机,不宜过早,也不宜过迟。

5)蒸压养护。蒸压养护是提高加气混凝土强度的必要条件。这一环节需要在蒸压釜中进行,它的过程分为4步:抽真空、升温、恒温、降温。抽真空的过程要均匀[11],避免坯体开裂。升温时为了避免出现生芯的现象,要注意通风保证坯体内外层无明显温差,而且升温时要注意控制好速度,不能过快。恒温过程中的温度是关键,生产时可将温度控制在200℃以上[12]。恒温过程只要时间足够即可,并不是时间越长越好。降温过程中可采用自然降温,在保证坏体不被温度差应力破坏的前提下可加速降温[13]。

6)检验。粉煤灰加气混凝土制品完成以后,要对其进行检验。我国针对加气混凝土制品有一套标准和规则,所有的产品在抽查合格以后才会流入市场,投入使用。《蒸压加气混凝土砌块》(GB 11968—2006)中明确提到了加气混凝土砌块各项检验项目的合格标准以及检验方法。先随机抽取部分砌块进行尺寸和外观的检查,然后再从合格的砌块中抽取部分成品检验其干密度、强度、干燥收缩、抗冻性和导热系数。产品的所有性能都达到标准要求以后,还需要存放5 d以上才可以出厂。

3 配合比

配合比的确定是一项非常繁杂的工作,但它又是生产粉煤灰加气混凝土的关键一环。它不仅影响着成本的高低,也影响着所生产的制品质量。粉煤灰加气混凝土配合比的设计有超量取代法、等量取代法和外掺法[14]。其基本配合比[3,15](百分比)为水泥∶石灰∶粉煤灰∶石膏∶铝粉=7~10∶15~19∶65~70∶3~5∶0.07,水灰比=0.6。但是,施工时的配合比不仅要参考基础配合比,而且要根据混凝土的强度等不断试配和调整才能得到。

4 存在的问题及解决措施

1)空鼓和裂缝。粉煤灰加气混凝土墙体常出现空鼓和裂缝的现象。造成这一现象的原因可从以下方面考虑[16]:加气混凝土的干缩率大;使用了养护期不足28 d的砌块;把不同干密度和强度等级的砌块混砌[17];砌块的断裂面不齐或者缺棱掉角,从而导致灰缝不均匀;基层清理不彻底;抹灰后的养护不到位等。为了减少这些问题的出现,可以从原材料的质量、砌块的质量和抹灰质量三方面来寻求应对方法,具体操作时可以实施以下的措施:使用自然养护达到28 d以上的砌块;砌块上墙前1~2 d要浇水润湿,不宜过湿,湿水深度不要超过10 mm[18];加气混凝土和抹灰砂浆层做一层粘结层[19];严格按照配合比施工等。严格把控原材料的质量并且按照要求进行操作是减少空鼓和裂缝产生的首要条件。

2)黑芯。黑芯指的是蒸不透、蒸不熟、生芯等现象。加气混凝土的黑芯部分强度极低,搬运时易断裂。弄清黑芯产生的原因并且针对其提出相应的解决方案是提高制品质量的必要条件。黑芯现象产生的本质原因在于水热反应不充分,CSH(I)水化产物较少甚至没有[20]。生产过程中可以从硅质材料、钙质材料、生产工艺、配料等方面来预防黑芯的产生。生产时,为了避免因为硅质材料颗粒过大而造成的黑芯现象,可以对其进行研磨处理。钙质材料消解速度快或者其中的有效氧化钙含量低也会产生黑芯现象[20],解决这样的问题可以延长石灰在窑内停留的时长或者调整配合比。胚体切割尺寸过大;切割完毕时未及时进釜;蒸压时升温速度过快;蒸压釜内排水不及时;蒸压釜内的气压过高或过低等因素都可能是黑芯产生的源头。所以,要严格制定并遵守蒸养制度。

要提高粉煤灰加气混凝制品的质量,不仅要预防,而且要对各个问题采用相应的解决措施。无论是生产还是施工,都要把每个环节紧密相扣,严格落实和执行相关的规章制度。

5 结束语

粉煤灰加气混凝土是一种环保型混凝土,本文介绍了粉煤灰加气混凝土质轻、高强、隔热保温、抗震、吸音等特点,配合比[3,15]为水泥∶石灰∶粉煤灰∶石膏∶铝粉=7~10∶15~19∶65~70∶3~5∶0.07,水灰比=0.6,着重综述了其工艺流程—

原料加工、配料、浇筑、静停切割、蒸压养护,以及其制品中黑芯、墙体空鼓、裂缝问题和解决措施。

[ID:013223]