辊式电磁搅拌器在不锈钢板坯连铸上的应用研究

沈长华,张凯,任继权

(湖南科美达电气股份有限公司,湖南 岳阳 414000)

奥氏体不锈钢铸坯柱状晶发达,马氏体、铁素体次之。奥氏体不锈钢中间包温度控制是关键,过热度过高,柱状晶愈加发达,成分偏析加重,此时,如二冷水偏大易产生缩孔。过热度过低,热容量低,拉速控制不好,而剩余钢水多,且钢水黏度增大,铸坯中心搭桥,也易产生缩孔。不锈钢凝固过程中柱状晶生长发达,在后期的成形中柱状晶粒难以再结晶,从而会在表面产生“褶皱”或“瓦楞状”缺陷。这种缺陷的产生原因与铸坯等轴晶率息息相关。铸坯等轴晶率的提高,可以有效地控制不锈钢成品的“褶皱”或“瓦楞状”缺陷,而二冷区辊式电磁搅拌对铸坯等轴晶率的提高非常有效。

1 辊式电磁搅拌的简述

板坯辊式电磁搅拌技术最早源于法国ROTELEC公司,国内连铸机引入辊式电磁搅拌技术是在20世纪80年代。由于辊式电磁搅拌器的能耗低、结构紧凑、易于安装和工艺应用范围宽等特点,辊式电磁搅拌器是板坯连铸应用最广泛的一种搅拌器,在解决铸坯芯部质量和放宽连铸工艺等方面均有显著的效果。

目前,板坯连铸辊式电磁搅拌技术的应用也具有多样性,主要表现为设备数量的多样性,如连铸机配置1对辊、2对辊、3对辊;安装型式的多样性,有2对相邻的面对面安装的,有2对或3对分列于扇形段入口和出口的;安装位置的多样性,为了提高等轴晶率而安装在扇形0段出口,为了改善铸坯中心偏析而安装在扇形3~5段的;搅拌模式的多样性,有传统的三环和双蝶模式,有分节辊的多模式搅拌。

近年来,辊式电磁搅拌器在连铸冶金上得到了越来越多的认可,是有效提高优特钢质量的方法之一。目前,辊式电磁搅拌器在最宽的3150mm、最厚为475mm连铸机均得到了成功应用。辊式电磁搅拌系统是由核心的辊式搅拌器、配套的电控系统和冷却水系统组成。

2 辊式电磁搅拌的关键技术

(1)辊式电磁搅拌器辊套的刚度、耐磨、耐高温设计,取决于辊套材质的选取、热处理工艺及机械结构的合理性。辊式电磁搅拌器的机械强度、磨损程度、运转状况,对连铸机的稳定运行与否、铸坯质量好坏有着关键性的影响。辊缝、对弧波动的控制精度不理想,会造成结晶器液面波动,出现铸坯夹渣缺陷、铸坯鼓肚,加大中心偏析、裂纹的产生。

(2)辊式电磁搅拌器的动密封摩擦副的结构设计,密封面的表面精度要求和材质的选取,是有效保证辊式电磁搅拌器油路和水路的隔离。

(3)感应器的内屏蔽技术,提高了辊套内的空间利用率,使用感应器磁场的效率更高,并可以避免辊式电磁搅拌器对连铸机产生电磁干扰。

(4)感应器采用先进的多次真空浸漆工艺,使绝缘漆的填充性能好,提高线圈的绝缘性能,延长了线圈的使用寿命。

(5)磁场和流场的耦合仿真计算,磁路的优化设计,使用磁场分布合理有效,将电磁力优化至最大。

(6)辊式电磁搅拌电控系统的电源质量,尤其专用变频电源的电气性能,行波磁场的两相电流的平衡度不超过3%,短路保护的响应时间不超过10us等,是有效保证电气设备的稳定性和搅拌力的均衡性。

3 辊式电磁搅拌在不锈钢板坯连铸上的应用

3.1 辊式电磁搅拌430不锈钢板坯连铸上的应用

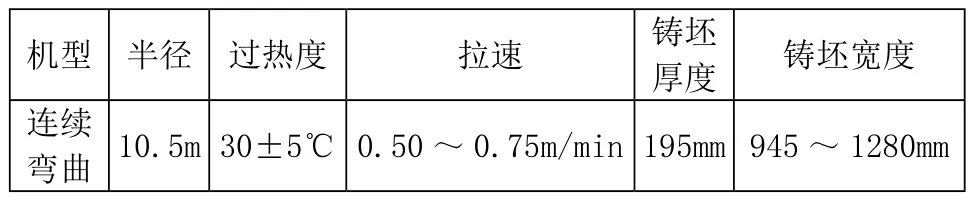

该连铸机主要生产400系不锈钢,而400系不锈钢铸坯厚度方向上容易形成穿晶现象,柱状晶异常发达,使得中心疏松也明显,甚至出现缩孔现象,后续成形的最终产品质量难易控制。该连铸机的主要参数如表1所示。

表1 连铸机的主要参数

该连铸机安装两对辊式电磁搅拌器,替换连铸机扇形段的连铸辊。从而使辊式电磁搅拌器直接与铸坯接触,通过电磁感应的原理,对钢水进行搅拌,打断柱状晶,生成更多的晶核,形成等轴晶率。第一对辊式电磁搅拌器(EMS1)安装于扇形1段的1#辊位,距离结晶器弯月面2513mm;第二对辊式电磁搅拌器(EMS2)安装于扇形1段的6#辊位,距离结晶器弯月面3763mm。第一对辊的辊位线性熔芯比例最大可以达48.5%,辊式电磁搅拌器的电磁力有一定的作用范围,安装在扇形1段的1#、6#辊位的辊式电磁搅拌器时,430不锈钢的等轴晶率有望提高至50%以上。

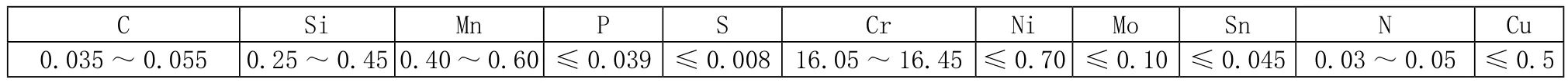

430不锈钢的液化温度约1500℃,过热度为30±5℃,中间包的控制目标温度为1530℃。针对不同的中间包温度,浇铸速度不同,中间包温度越高,浇铸速度越慢。该连铸机浇铸速度为0.5~0.75m/min,钢水的主要成分如表2所示。

表2 钢水主要成分(%)

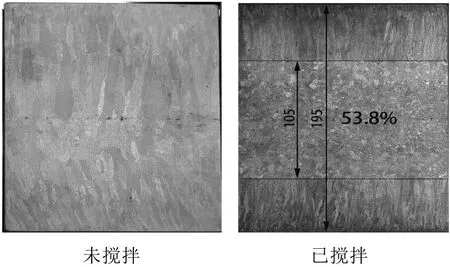

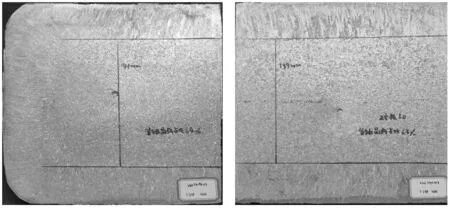

从430不锈钢铸坯的低倍(图1)可以看出来,未通过电磁搅拌作用时,铸坯的柱状晶发达,延伸至铸坯中间,有“搭桥”现象,并伴随着中间疏松、缩孔。通过两对辊式电磁搅拌作用后,加速了钢水的流动,阻碍了柱状晶的生长,且电磁推力可以打碎已经初生的树枝晶,促使游离的晶核生成,生成更多的等轴晶,铸坯等轴晶率有大大的提高,且无疏松和缩孔。

图1 430不锈钢铸坯低倍照片

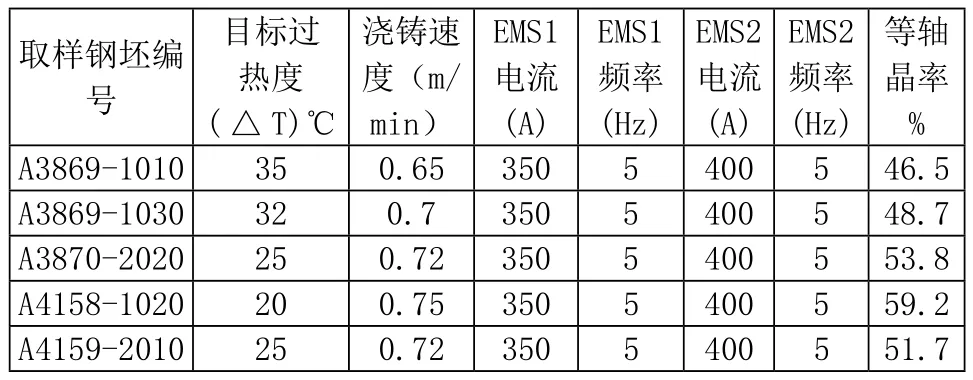

从不同连铸工艺条件和搅拌参数的低倍取样记录中(表3)可以看出,辊式电磁搅拌器可以适用不同的钢水过热度,不同的拉速。当钢水的过热度低时,在辊式电磁搅拌器的作用下,铸坯的等轴晶率更高。辊式电磁搅拌器在达到一定的冶金效果的同时,可以放宽连铸工艺条件,使连铸生产的节奏更好控制,可以提高生产效率,节约工艺控制成本。

表3 不同工艺条件和搅拌参数的低倍取样记录

3.2 辊式电磁搅拌在双相不锈钢板坯连铸上的应用

双相不锈钢是在其固溶组织中铁素体相与奥氏体相约各占一半,一般量少相的含量也需要达到30%。在含C较低的情况下,Cr含量在18%~28%,Ni含量在3%~10%。双相不锈钢兼有奥氏体和铁素体不锈钢的特点,是具有优秀的力学特性、较好的抵抗氯化物腐蚀能力,并在耐腐蚀疲劳方面表现优异的一种节镍不锈钢。

该连铸机生产的双相不锈钢为022Cr23Ni5MoN(2205)。增加辊式电磁搅拌的目的主要是为增加铸坯的等轴晶率,故辊式电磁搅拌器的安装位置,在不影响液面波动的前提下离结晶器弯月面越近越好。该连铸机生产的铸坯规格为1550mm×200mm。根据连铸机的连铸辊直径和辊式电磁搅拌器感应器大小的特性,辊式电磁搅拌器安装在连铸机扇形1段。共配置两对辊式电磁搅拌器,目的是为了防止第一对辊式电磁搅拌器搅拌后,铸坯产生二次柱状晶,为更好地调控连铸工艺参数,如钢水的过热度、连铸机的拉速及二冷区的冷却强度。两对辊式电磁搅拌器分别安装在扇形1段的入口和出口。

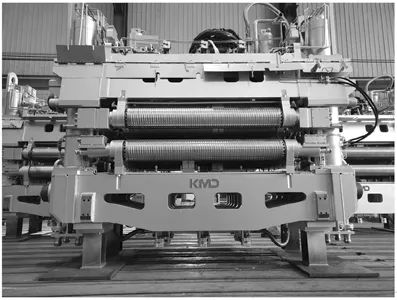

辊式电磁搅拌器的辊套直径为240mm,额定电压380V,额定电流500A,两辊内侧相距200mm时,中间磁感应强度为900Gs(图2)。

图2 安装在扇形段上的辊式电磁搅拌器

辊式电磁搅拌器运行稳定后,经过现场工艺的多次调整,电流480A,频率4Hz,搅拌模式为三环、交替,一个方向搅拌12s,停1s后,相反方向搅拌12s,为最佳搅拌参数。通过酸洗低倍取样发现,通过辊式电磁搅拌的作用后,双相不锈钢铸坯等轴晶率高达63%(表4和图3)。

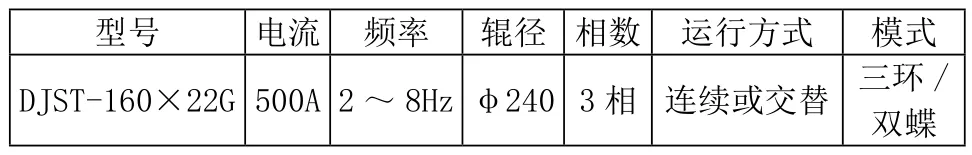

表4 辊式电磁搅拌器的主要参数

图3 双相不锈钢低倍照片

4 结语

(1)通过辊式电磁搅拌器在不锈钢的实践应用,可以使用的430不锈钢和双相不锈钢的等轴晶率达50%以上。(2)在低过热度的情况下,铸坯可以获得更高的等轴晶率。(3)辊式电磁搅拌器的运行参数、配置数量、安装位置是影响铸坯等轴晶率的重要因素。(4)钢水的过热度、连铸机拉速及二冷强度等工艺参数对铸坯的等轴晶率和偏析等有较大的影响,辊式电磁搅拌对铸坯的作用需进一步地研究和实践。