新型电加热潜水服加热材料选取实验研究

范维,徐佳骏,方以群

(1.上海杉达学院,上海 201209;2.海军特色医学中心,上海 200433)

1 引言

目前常用的可用于潜水服的柔性加热片材料主要有碳纤维材料、石墨烯材料、碳纳米管材料三种,碳纤维材料为最早应用于电加热片的材料[1],后来随着新材料技术的发展,石墨烯、碳纳米管逐渐替代了碳纤维材料成为了新型电加热片材料的首选[2],但对新型加热片材料应用于潜水服加热的方向并未进行过相关研究,也无法表明后两种新型材料比碳纤维材料更适合于潜水服。本文以选取潜水服加热片材料为目的,针对以上三种材料的物理特性、加热速度、水洗性能和能耗等四个方面进行对比实验,分析三种材料应用于潜水服加热的优劣性,并选取性能最优的材料进行高压下加热验证实验以确定该材料对潜水服应用环境的适配性,为新型潜水服加热片材料的更新换代提供了重要的数据。

2 方法

2.1 物理特性对比实验

三种加热材料应用于加热保暖服中,需要内衬于服装内部,因而不同的物理特性对加热片的布放安装、线路的连接、穿着的舒适性均有一定的影响。本研究针对三种加热片的不同物理特性,在其形态、厚度等方面进行分析,研究在物理特性方面的优劣性。

选取尺寸相近的碳纳米管薄膜加热片、石墨烯加热片、碳纤维加热片进行对比,对厚度和质量数据进行测量,见图1-4。

2.2 发热性能对比实验方法

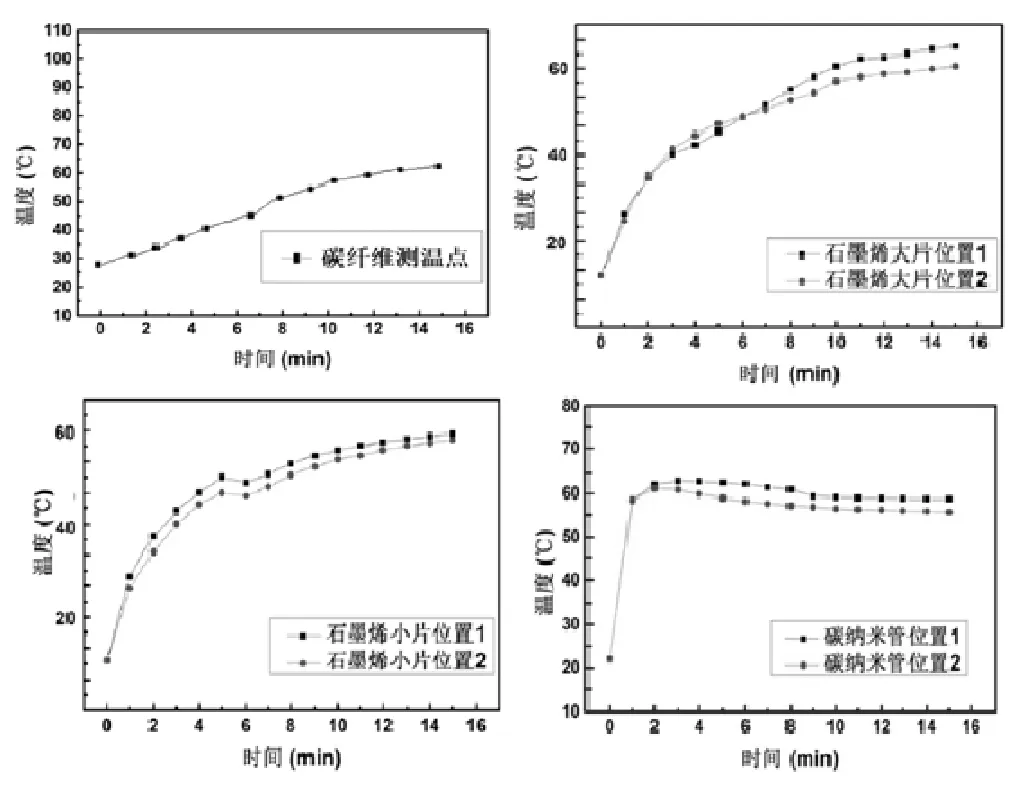

如图5所示,将加热片放置在上下保温层之间,使加热片处在一个均匀散热的环境里。在加热片不同位置放置热电偶探头[6],测试该点温度,并设置达到最高温60度的保温保护。每分钟记录温度值,测试15 min。

图5 三种加热片测温图

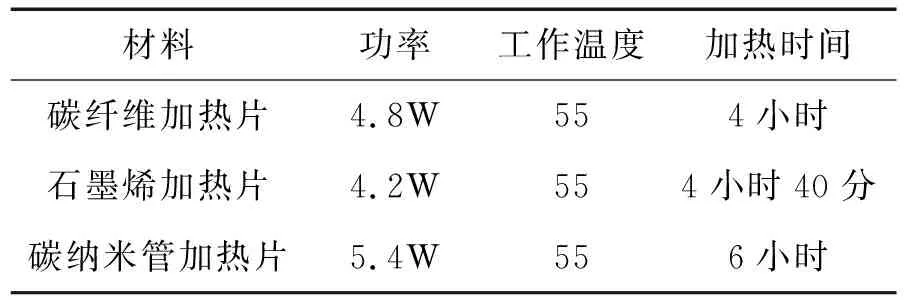

2.3 能耗对比实验方法

将三种加热片使用同一个5000mAh充电宝,通过温度传感器反馈控制保持工作温度55摄氏度,记录同一个充电宝维持该温度不变的时间。

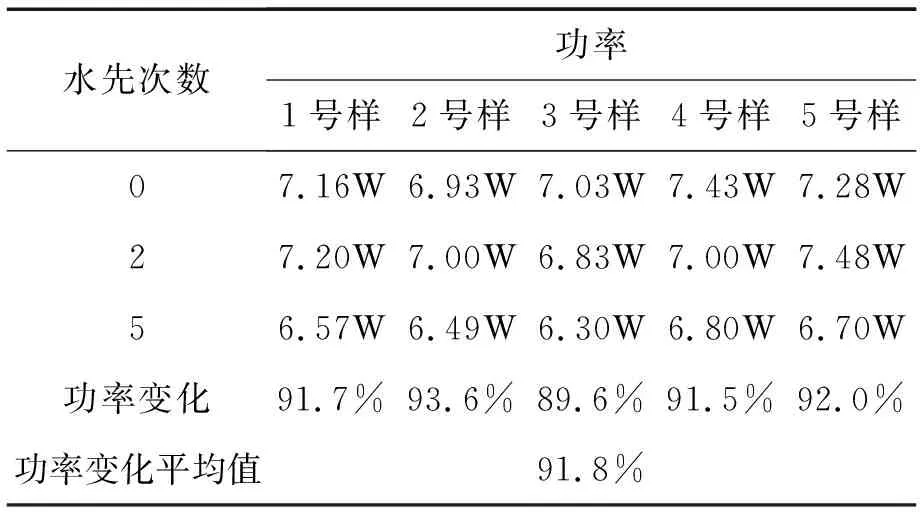

2.4 耐水洗性对比实验方法

将性能较好的石墨烯材料和碳纳米管材料加热片放入洗衣袋中,采用海尔小神童XQB50-M1258全自动洗衣机,自动水洗,水洗后测试加热片功率变化。

2.5 高压下碳纳米管加热片加热性能实验方法

对碳纳米管加热片这种新型材料应用于本项目特殊应用环境可行性进行实验,主要针对高压下加热片加热性能是否会有变化的问题进行了研究。

将碳纳米管加热片上布放温度传感器,置于加压舱内,通过穿舱件将温度传感器及控制线路接出加压舱外,关闭舱门后进行加压至60米压力 。然后打开温控开关,调整至不同加热档位温度,观察温度传感器温度能否达到各档位温度的设定值。如图6所示:

图6 碳纳米管加热片高压下加热功能实验图

3 实验结果

3.1 物理特性对比实验结果

从外形角度分析,碳纤维材料为宽度较宽的带状形态;石墨烯材料为宽度比碳纤维窄的条状形态并行密集排列而形成的面状材料[3];碳纳米管材料为均匀排列的薄膜形态,中间无间隔[4-5]。从外形角度分析,石墨烯材料和碳纳米管材料的均匀排列的薄膜形态更对温度的控制更有优势。

从表1厚度测量结果可以看出,碳纳米管薄膜加热片厚度最小,碳纤维加热片厚度最大。在本项目的应用,选取片状加热材料且尽量使用厚度更薄的材料有利于提高人员穿着的舒适度,分散加热面积,因而在厚度方面石墨烯材料和碳纳米管薄膜材料比碳纤维材料更有优势。

表1 三种加热片物理性能测试结果

3.2 发热性能对比实验结果

从实验结果图7可以看出,碳纤维加热材料加热较慢,15分钟内温度缓慢上升,在第13分钟达到约60度的最高温保护位置,开始保温;石墨烯材料加热速度比碳纤维快,在第10分钟左右便可达到60度的最高温保护位置,开始保温;碳纳米管薄膜加热片设定最高档60度升温,1分钟迅速升到60℃以上,开始保温,温度逐渐往设定温度回落,15分钟后两测温点温度分别为58.7和55.7℃,两点最大温差在4℃。因而从上述加热速度方面可以看出,碳纳米管薄膜材料加热速度较其他两种材料具有明显的优势。

图6 三种材料加热性能实验结果图

3.3 能耗对比实验结果

从表2能耗测试实验可以得出,基本相同功率下碳纳米管加热片能耗最低,石墨烯加热片能耗比碳纳米管加热片稍高,碳纳米管加热片能耗最高。

表2 三种加热片能耗对照表

3.4 耐水洗性对比实验结果

石墨烯加热片选取3大片和3小片经过三次水洗,加热片平均功率降低至42%,具体数据见表3。

表3 石墨烯加热片水洗后功率变化表

相同测试方法,选取5个碳纳米管薄膜加热片水洗5次,分别记录0,2,5次水洗后的功率数据,如下表所示。加热片水洗5次后,均可正常工作,功率变化平均值为91.8%,具体数据见表4。

表4 碳纳米管薄膜加热片水洗后功率变化表

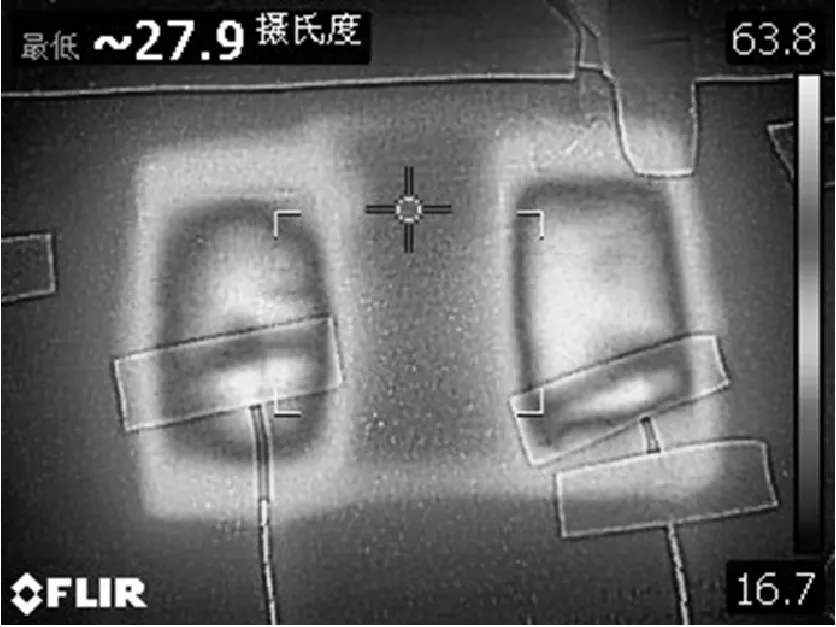

图8为选取其中1片碳纳米管薄膜加热片第5次水洗后的红外成像图片,在第5次水洗后核心发热片部位发热均匀,与水洗前无明显差别。

图8 碳纳米管薄膜加热片水洗5次后红外成像图

从图9可以看出,碳纳米管薄膜加热片材料比石墨烯材料在耐水洗性能上有较大的优势。

图9 石墨烯加热片水洗后红外发热图

3.5 高压下碳纳米管加热片加热性能实验结果

舱内压力为60米,开始加舱内温度约为23.5度,加热片此时没有加热,起始温度与空气中一致,约为23.8度。当温度控制器调整至紫色加热档位(设定温度38度)后,舱内的加热片温度为47.3度;当温度控制器调整至最高红色档位(设定温度48度)后,舱内的加热片温度为46.6度,在不考虑加热片温度对外界环境下有一定的散失的情况下,则可认为该加热片在高压下可正常使用,且上述数据显示加热到的温度与设定温度基本一致。

4 讨论

上以实验分别从物理特性、加热速度、水洗性能和能耗方面对比了三种加热片材料,并进行了高压下加热控制性能的测试,分析结果如下:

碳纤维加热片为最早的加热片材料,主要为条状或带状分布,且厚度较厚,在布放传感器时如果将传感器布放与带状加热片上,会有突兀感觉,且加热速率低,能耗高。

石墨烯加热材料也是将宽度比碳纤维窄的条状形态并行排列而形成的密集的面状材料,厚度比碳纤维薄,加热速率也比碳纤维快,能耗相对较小,缺点是耐水洗性能较差,水洗后会出现发热功率下降较快的问题。

碳纳米管加热片在生成是便是片状薄膜型分布,不需要进行二次构型,因而易于布放传感器,且纳米级材料厚度小,质量轻,加热速度相当快,可以5秒内产生热量,1 min内达到设置的60度高温[7-8],水洗性能良好,能耗低,且经高压下可成功实现加热控制。

5 结论

碳纳米管加热片材料较碳纤维加热、石墨烯加热材料在物理特性、加热速率、水洗性能以及能耗方面的优势更加突出,更适合用做电热式潜水服的加热片材料。