焊接轨迹与修磨刀片调整对提升白车身质量的研究

摘要:随着工业的进步及在“中国制造2025”的背景下,我国汽车生产制造业再次飞速发展。白车身是汽车组成的核心部分,白车身由冲压厂的各种冲压件通过点焊焊接而成,而电阻点焊工艺对白车身质量起着关键性作用。以吉利汽车某公司的—3B车型焊装生产线为例,解决焊点咬边导致焊点咬边扭曲、焊点压痕深导致飞溅冷却后形成焊瘤等问题,通过对焊接轨迹的调整和修磨刀架的优化改善以上问题,实现了质量、生产节拍以及员工满意度的提高。

关键词:焊接轨迹;修磨刀架;白车身;提升质量

中图分类号:U466收稿日期:2022—03—14

DOI:10.19999/j.cnki.1004-0226.2022.05.017

汽车白车身的生产成本占据整车制造成本的一半以上,以吉利某公司—3B车型为例,白车身制造是由自动线完成最后主要的拼接(其中未包含四门两盖)。白车身的点焊和整车的质量、生产节拍以及生产成本直接挂钩,在白车身的制造过程中,焊接飞溅和焊瘤是白车身制造领域中无法避免的问题缺陷,如果不处理会导致较严重的后果,比如:影响后续涂装的车漆喷涂、人工工位的划伤以及留在车身内部后期会造成异响等危害。

本文详细介绍了现场改善研究的过程,利用焊接轨迹的调整和焊接设备的优化调试减少了飞溅和焊瘤,通过修磨刀片单叶更换为三叶后,提升了电极帽利用率并提高了生产效率,通过增加电极帽使用次数,节省了生产成本,减少了更换电极帽造成的生产等待时间。

1 焊接焊瘤及飞溅原因分析

焊接产生的飞溅和焊瘤原因,经分析讨论总结为以下三点:

a.焊接时过于靠近板件边缘导致在焊钳夹紧时形成焊接飞溅,在边缘处焊接会把飞溅出的焊渣全部遗留在白车身内部,为后续工作带来难度。

b.因修磨不均,电极帽端口修磨长度偏差较大,导致焊钳在夹紧焊接时存在间隙。如果预压时间充裕则不会发生问题,但是如果预压不足将会炸点,从而形成焊瘤甚至焊穿板件。

c.焊接控制器输出波动也是造成焊接不稳定的因素,如果输出小了会形成虚焊或者粘帽,但输出范围超出了设定的范围值也会击穿板件。

经过对现场日常生产情况的观察,图1为焊接时过于靠近边缘导致飞溅现象发生,从图1可以明显看到,黑色部分为焊接飞溅的痕迹。图2为因修磨不均电极帽端口修磨长度偏差大,后期在焊接时形成焊瘤。

2 解决问题的计划

解决飞溅和焊瘤问题,拟从以下四个方面着手进行:

a.从简单的机器人焊钳的焊接轨迹和焊接状态入手,看能否通过简单的调试解决问题。

b.在改进中,观察电极帽规格是否与狭小空间处的焊点产生干涉,如果存在干涉可更换电极帽规格尺寸。

c.试验测出修磨次数在多少次时电极帽是最安全、最极限的使用状态,确保其不会有修穿或者粘帽現象产生,确保电极帽在最优状态。

d.减少MB50工位的工作时长,大幅提高生产节拍的同时也应提高员工的满意度。

3 项目改造方案

3.1调整焊接设备参数

焊接控制器原理是把三相电源转变成稳定的单相电,通过把380 V三相电的电压提高到514 V后,再通过变压器转换和整流变成可提供焊接电焊使用的直流电。焊接压力则是指焊钳夹紧的力,因为有的焊点需要连接两层板件,而有的复合型较高的焊点需要更多的板件且厚度也不同,所以焊接的压力参数非常重要。因此,车身设计期间工艺部门均会规定出相应的参数和标准范围,一旦超出或者产生波动,这些都将成为影响车身质量的重要因素。

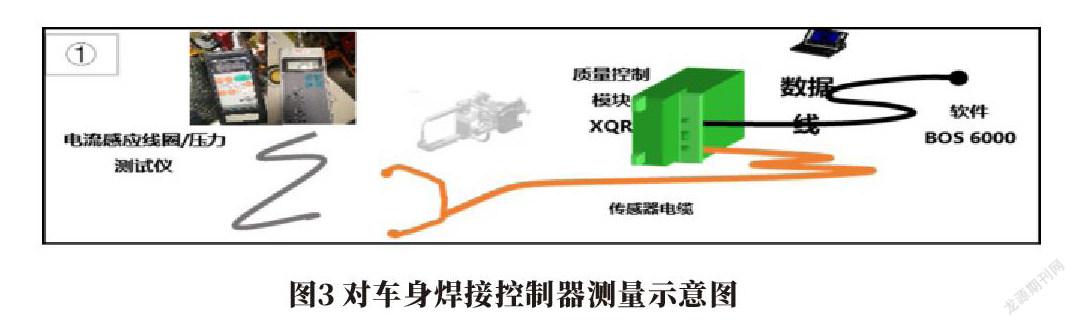

对二线自动线上的车身焊接控制器(共计42台)的电流和压力输出值进行测量,检测结果显示:12台机器人电流和压力输出值有波动,但均在标准范围内(电流范围在—5%~10%,压力为±500 N)。其后对12台波动有问题的焊接设备进行压力/电流标定,使输出数值稳定(图3)。

3.2 对焊瘤、炸点的控制

每次的焊接均会发生合金化反应和形态变形,同时还附着了很多杂质,当再次焊接时,过高的温度和压力将形成炸点。除了这一因素外还有其它因素也会形成炸点现象,如电极帽的质量、修磨刀片的数量等。通过调整机器人焊钳夹紧时的压力以及刀片的转速快慢,可以解决形态变形和清除电极帽上的杂质。

3.3 更换修磨刀片

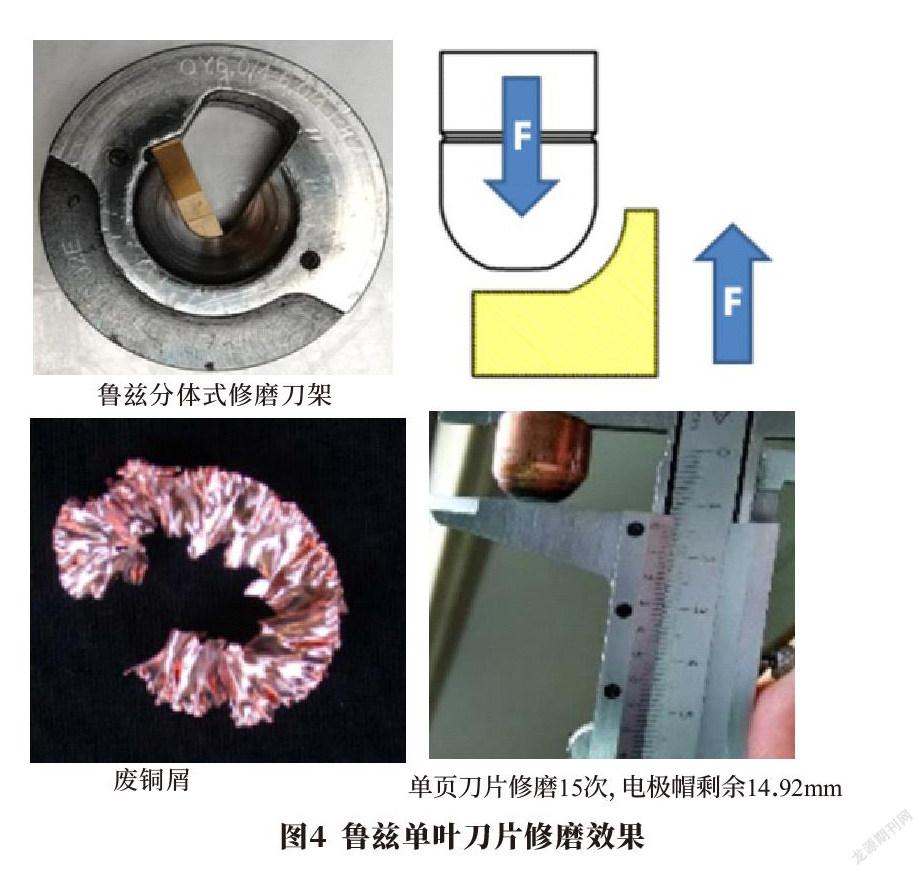

改善前,焊装厂应用了鲁兹单叶修磨刀片进行修磨,修磨现状如图4所示,可看出削出的废屑又多又不平整,且修磨过后电极表面参差不齐,因此易形成炸点和焊瘤,此时电极寿命极限位15次。经改善,使用法信的三叶电极修磨刀片后效果明显提升(图5),电极修磨量少且效果光滑,修磨次数极限达到30次,利用率提升了一倍。

3.4添加修磨状态检测装置

在对修磨刀片进行更换后,还需添加修磨状态检测装置以保证修磨质量,消除电极帽端面氧化层以及焊接时产生的高温附着异物,保证焊接端面没有凹凸以及无异物。

STC调试技术对现场电阻焊焊接参数进行了电阻曲线图分析,从而获得理想的焊接参数(图6),该功能需要同时打开UIR调节和监控功能。UIR功能可以有效监控电极帽修磨后的状态,有效保证焊接质量,并防止虚焊批量发生。电极电压

4 优化前后效果对比

因为发生焊接飞溅的工位是侧围自动线处,侧围总成焊接完毕后由二线主焊线(二线MB自动线)与下部车身进行拼接组装,在MB50工位设有焊接质量检查处理岗,侧围自动线前期形成了大量的焊接飞溅与焊瘤导致该工位工作量的增加,经过此次优化处理得到了有效的改善。

优化前,侧围自动线的车会在MB50工位的质量检查处理岗进行质量检查,打磨机可快速去除毛刺和焊瘤。但考虑到现场环境及白车身洁净度等因素,MB50工位上的两名员工使用锉刀去除故障点(图7)耗时较长,造成劳动强度大,光打磨门框焊点毛刺的单项工作就占用了总工时的2/3时间(图8),作业任务无法按时完成,造成了工时超时,并导致后续工序指认前段工序问题的恶性循环状态。

优化后,打磨点数减少,生产节拍大幅提升,产品质量也随之提高,同时员工的满意度也大大提高。经计算,自动线单个修磨刀片可节约3 000元,焊装自动线共计121台焊接机器人,共计可节约3000x121=363000元。

5 结语

本文通过点焊机器人的工作状态,分析了焊接时形成的焊瘤与飞溅问题。吉利汽车某分公司焊装厂成立了项目小组,解决了由焊接飞溅和焊瘤导致的直接和潜在问题,达到了预期目标。

例如:对于由于电极帽规格导致咬边造成的焊接飞溅,电极帽修磨不均导致形成的焊瘤,以及可能造成的焊穿不可修复的潜在问题,MB自动线员工的工作量等各种问题,根据现场观测统计出的有效数据,确定出问题的关键点并指定了解决方针,在解决问题的过程中通过记录项目开展的所有历程,确定了排产方向和范围,将焊接问题所导致的影响白车身质量的各个因素进行总结,且制作成示范案例。

优化处理结果证明,该优化方案值得向其他公司推广,且为后续中国汽车制造提供了经验。

参考文献:

[1]张超鹏.高强度镀锌钢板电阻点焊工艺研究[D].广州:华南理工大学,2011.

[2]万斌.汽车用镀锌钢板电阻点焊质量影响的相关研究[D].武汉:湖北工业大学,2011.

[3]陈丽华.白车身前纵梁总成件的质量控制和改进[D].上海:上海交通大学,2007.

[4]张海平.汽车白车身电阻点焊质量控制[J].企业科技与发展,2015(8):42—44.

[5]邱鹏程.伺服焊枪点焊电极磨损规律研究及其修磨参数优化[D].上海:上海交通大学,2008.

[6]刘东阳,张正林,徐洋,等.博世UIR技术在汽车高强钢电阻点焊上的应用[J.电焊机,2017,47(3):109—112.

[7]何遗春.动态电阻控制在镀锌钢板电阻点焊上的应用[J].电焊机,2010,40(5):106—109.

[8]毕兰峰.机器人点焊电极修磨的原理及应用[J].金属加工(热加工),2010(14):43—45.

作者简介:

李建东,男,1998年生,工程师,研究方向为设备管理和维护。