一种新型矩形管切管设备性能指标研究

张 喆,勾立国

(中汽研汽车工业工程(天津)有限公司,天津 300300)

0 引言

矩形管作为客车的主要组成部分,其成品质量是影响整车质量的关键因素之一[1]。目前客车行业内,企业在矩形管切割方面普遍采用砂轮机、带锯机和圆锯机等设备。传统设备加工劳动强度大、成本较高、加工效率较低,且切割噪声大,飞溅及粉尘较多,会产生铁屑和冷却水,造成环境污染,在质量要求下无法满足日益提升的产能要求。同时,也无法响应国家对生产企业日渐智能化的要求[2]。

新型矩形管切管设备生产效率是传统锯切割的2倍,每年人工成本和耗材费用可节省几十万元,且无铁屑和冷却水、噪声低、精度高,完全能够满足机器人焊接要求,可根据材料规格自动快速切换冲刀夹具位置,切换规格无需人工干预;预留有其他工序接口,充分实现了矩形管加工的无人化、智能化。

本文依据国家标准及相关规范对新型设备进行关键性能指标研究。在标准规范的框架内,这些关键指标可以直观地显示设备性能。企业可以以此为参考,提升设备管理水平,采取相应措施来促进生产过程的优化,提高制造企业的经济效益。

1 建立矩形管切管设备场景模型

建立的矩形管切管设备场景模型如图1所示,主要由自动上料部分、自动送料部分、矩形管冲裁机构、自动定位夹紧及出料装置、液压系统、气动系统、自动润滑系统、电气控制系统及配套软件组成。

图1 矩形管切管设备场景模型

矩形管切管设备用于碳素钢矩形管直料冲裁下料。矩形管规格为20×20~60×60,普通优质碳素钢Q235、Q345壁厚为1.5 mm~4 mm,高强钢Q700、Q900的壁厚为1.5 mm~2.5 mm,原材料长度为6 m。

加工工艺流程如下:

(1) 通过触摸屏、U盘、内部网络输入需要加工的原材料截面尺寸、长度及要求下料的长度和数量。

(2) 通过行车吊起成捆矩形管并放置在上料机构上,由自动上料装置将矩形管经过设备的夹紧口推到定位面并夹紧。

(3) 冲头下移对矩形管进行裁剪冲断,下脚料自动落入料箱。

(4) 矩形管通过落料装置自动落到料架上。

2 实验研究

根据国家标准《自动化系统与集成制造运行管理的关键性能指标第2部分:定义和描述》,明确了影响设备关键性能指标的时间因素及生产信息。

(1) 计划订单执行时间POET;

(2) 计划运行时间POT;

(3) 计划占用时间PBT;

(4) 每个任务的计划运行时间PRI;

(5) 实际人员工作时间APWT;

(6) 实际单元处理时间AUPT;

(7) 实际单元占用时间AUBT;

(8) 实际订单执行时间AOET;

(9) 实际人员出勤时间APAT;

(10) 实际生产时间APT;

(11) 实际单元停工时间ADOT;

(12) 实际单元准备时间AUST;

(13) 实际运输时间ATT;

(14) 生产数量PQ;

(15) 合格品数量GQ;

(16) 故障间隔时间TBF;

(17) 修复时间TTR;

(18) 故障时间TTF;

(19) 损失量PL;

(20) 消耗物料数量CM。

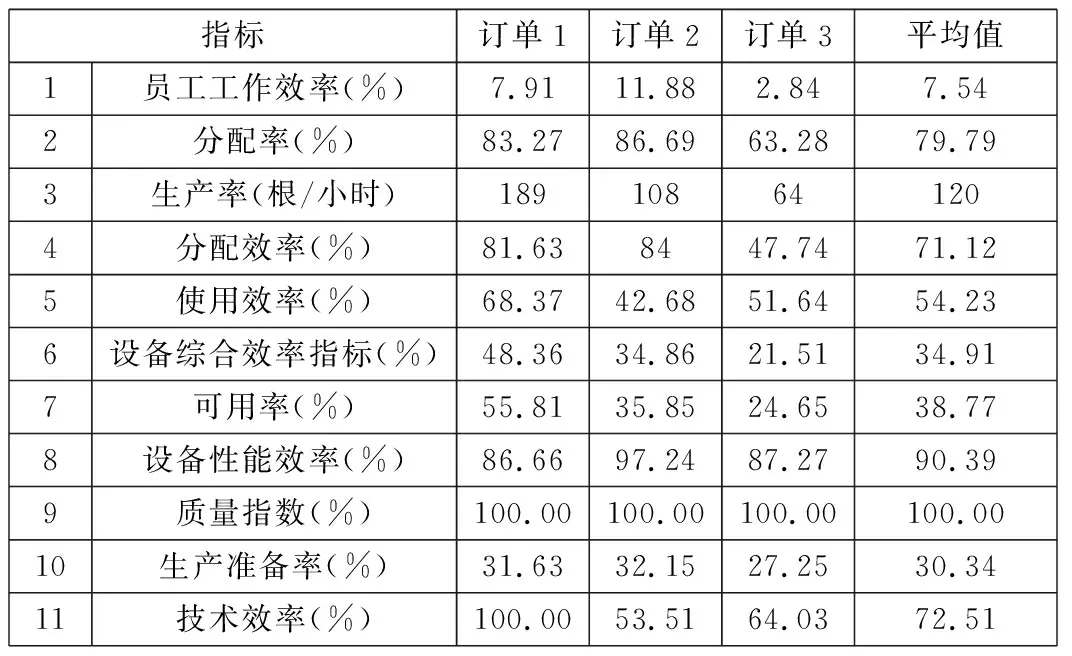

根据试验数据及公式计算得到下列关键性能指标:员工工作效率、分配率、生产率、分配效率、使用效率、设备综合效率指标、可用率、设备性能效率、质量指数、生产准备率和技术效率[3]。

本文以3个订单加工为例对原材料、成品信息等进行记录。

(1) 订单1:型材规格及数量为矩形管30×30×1.5 L-6030,共12根,总长度为72 360 mm。

加工后成品规格及数量如下:C-1562,数量8;C-1500,数量8;C-1445,数量8;C-670,数量8;C-600,数量16;C-440,数量8;C-420,数量8;C-385,数量8;C-185,数量32;C-170,数量8;C-150,数量8。成品总长度为69 456 mm,余料长度为2 904 mm。

(2) 订单2:型材规格及数量为矩形管50×30×1.5 L-6300,共12根,总长度为75 600 mm。

加工后成品规格及数量如下:C-1128,数量11;C-1042,数量11;C-936,数量11;C-774,数量22;C-769,数量11;C-418,数量11;C-257,数量11;C-225,数量11;C-124,数量11。成品总长度为70 917 mm,余料长度为4 683 mm。

(3) 订单3:型材规格及数量为矩形管40×40×2 L-6030,共6根,总长度为36 180 mm。

加工后成品规格及数量为:C-1800,数量16。成品总长度为28 800 mm,余料长度为7 380 mm。

对订单1、2、3的信息元素进行采集并整理,具体如下:

(1) 计划订单执行时间POET分别为3 245 s、4 526 s、1 923 s;

(2) 计划运行时间POT分别为2 864 s、4 071 s、1 623 s;

(3) 计划占用时间PBT分别为2 324 s、3 531 s、1 083 s;

(4) 每个任务的计划运行时间PRI分别为9.37 s、11.19 s、14.56 s;

(5) 实际人员工作时间APWT分别为2 278 s、3 421 s、817 s;

(6) 实际单元处理时间AUPT分别为1 897 s、1 866 s、367 s;

(7) 实际单元占用时间AUBT分别为1 897 s、2 966 s、517 s;

(8) 实际订单执行时间AOET分别为2 278 s、3 421 s、817 s;

(9) 实际人员出勤时间APAT分别为28 800 s、28 800 s、28 800 s;

(10) 实际生产时间APT分别为1 297 s、1 266 s、267 s;

(11) 实际单元停工时间ADOT分别为0 s、1 100 s、150 s;

(12) 实际单元准备时间AUST分别为600 s、600 s、100 s;

(13) 实际运输时间ATT分别为381 s、455 s、300 s;

(14) 生产数量PQ分别为120、110、16;

(15) 合格品数量GQ分别为120、110、16;

(16) 损失量PL分别为2 904 mm、4 683 mm、7 380 mm;

(17) 消耗物料数量CM分别为72 360 mm、75 600 mm、36 180 mm;

(18) 故障间隔时间TBF、修复时间TTR、故障时间TTF 3个订单都为0。

关键性能指标计算公式如下:

(1) 员工工作效率=实际人员工作时间APWT/实际人员出勤时间APAT。

(2) 分配率=实际单元占用时间AUBT/实际订单执行时间AOET。

(3) 生产率=生产数量PQ/实际订单执行时间AOET。

(4) 分配效率=实际单元占用时间AUBT/计划占用时间PBT。

(5) 使用效率=实际生产时间APT/实际单元占用时间AUBT。

(6) 设备综合效率指标=可用率×设备性能率×质量指数。

(7) 可用率=实际生产时间APT/计划占用时间PBT。

(8) 设备性能效率=每个任务的计划运行时间PRI×生产数量PQ/实际生产时间APT。

(9) 质量指数=合格品数量GQ/生产数量PQ。

(10) 生产准备率=实际单元准备时间AUST/实际单元处理时间AUPT。

(11) 技术效率=实际生产时间APT/(实际生产时间APT+实际单元停工时间ADOT)。

将数值代入公式(1)~公式(11)计算得到订单1、2、3的各项指标及平均值,如表1所示。

表1 矩形管切管设备关键性能指标

3 结束语

结合国家标准,对一种新型矩形管切管设备的功能、组成、工作流程等方面做了介绍,通过对其时间利用情况、性能工作状况以及产品的质量情况进行数据收集统计、分析和计算,得到直观数据指标。

在未来国家不断要求智能化、信息化的大环境下,以数据指标形式来反映生产设备的能力水平,不仅为智能制造产业升级提供铺垫,也为今后企业在设备层面如何进行升级给出了指导意义[4]。