可靠性预计技术在轨道交通信号产品中的应用

徐征捷

(湖南中车时代通信信号有限公司, 湖南 长沙 410005)

0 引言

可靠性是衡量产品质量的重要指标。产品的可靠性一般包括定性和定量要求,可靠性预计的目的是给出可靠性的量化值,它是衡量可靠性定量要求是否达到指标要求的重要手段[1]。在过往研究中,可靠性预计技术已被广泛应用于汽车、航空等领域。

轨道交通信号产品作为保障列车行车安全的实时控制系统,必须具有高可靠性和高安全性[2]。安全计算机平台被广泛应用于轨道交通信号产品中,其中倒机单元作为安全计算平台的核心单元,能够有效提高安全计算机的可靠性。倒机单元中的各个功能模块由元器件组成,功能模块失效通常是因为模块内一个或多个元器件失效造成的。因此,开展轨道交通领域信号产品的可靠性预计技术的研究在工程中有现实意义[3]。

本文以安全计算机平台中的倒机单元为研究对象,采用元器件应力法对其进行可靠性预计,定量估计产品的可靠性,综合评价设计方案,鉴别研发方案和设计中的潜在问题,合理分配可靠性指标,为优选及使用元器件提供数据支撑。

1 可靠性预计方法

目前在工程领域应用较为广泛的可靠性预计方法主要有元器件计数法和元器件应力法。

1.1 元器件计数法

元器件计数法一般应用于产品方案初步设计阶段的可靠性预计中,在列出系统中所有元器件的种类、数量和质量等级以及系统工作环境的基础上,通过对系统中各种类型元器件的通用故障率及相应类型元器件的数量进行计算,最终得到系统的总失效率[4]。这种方法的特点是不需要详细地了解每个元器件的应力和环境条件,能够快速估算出系统的失效率。

1.2 元器件应力法

元器件应力法一般应用于产品设计阶段的可靠性预计中。确定系统中各种元器件的种类以及所承受的各种应力后,以元器件基本失效率为基础,根据使用环境、生产制造工艺、质量等级、工作方式和工作应力的不同,做出相应的修正,从而预计元器件的失效率,进而求出模块的失效率,最后得到产品的失效率。国产和进口元器件的失效率,可以分别参考标准GJB/Z 299C-2006《电子设备可靠性预计手册》和MIL-HDBK-217F Reliability prediction of electronic equipment所提供的数据和方法进行预计[5-6]。

2 可靠性预计步骤

依据标准GJB 813-90《可靠性模型的建立和可靠性预计》提供的方法[7],可靠性预计可以概括为以下3个步骤:

(1)明确系统定义、工作条件、环境条件以及故障模式;

(2)对产品各个模块进行梳理,明确各个模块之间的关系,绘制产品可靠性框图,建立可靠性模型;

(3)预计各个模块的可靠性,根据可靠性模型预计整个产品的可靠性。

其中,在进行元器件可靠性预计时,涉及的质量等级定义为在元器件制造、检验和筛选过程中的质量控制水准。不同质量等级对元器件失效率的影响程度用质量系数πQ表示。设备的应用环境类别用环境系数πE表示[8]。平均故障间隔时间(mean time between failure,MTBF)、平均修复时间(mean time to repair,MTTR)常被用于作为产品的可靠性量化指标[9]。下面以安全计算机平台中的倒机单元为例,详细介绍基于元器件应力法的产品可靠性预计过程。

3 应用实例

3.1 倒机单元概况

倒机单元是二乘二取二安全计算机平台的关键单元,二乘指的是两系构成热备冗余结构,保证系统在其中一系故障的情况下能够倒向备机工作。双系热备是基于主/备方式,主机和备机同步运行,都进行系统的数据输入/输出、逻辑运算;但在同一时刻,只有主机才有系统的最终控制权。当主机故障时,系统通过倒机单元实现两系的主备切换,以保证在尽量短的时间内使系统恢复正常工作,达到无缝切换的效果[10]。图1为安全计算机平台与倒机单元的关联关系图。

图1 安全计算机平台与倒机单元关联关系图Fig.1 Association diagram of safety computer platform and switching unit

3.2 倒机单元可靠性预计

3.2.1 系统定义及环境条件

倒机单元的工作环境为室内机柜,因此可将其定义为地面设备。倒机单元工作时,环境温度为50℃;对于在计算失效率时需要利用结温参数的元器件,结温选择为60℃。

3.2.2 可靠性框图和模型

倒机单元共由6个模块组成,功能模块划分以及各个模块的组成部分如表1所示。

表1 倒机单元各功能模块及组成部分Tab.1 Function modules and components of switching unit

每个功能模块在电路功能上相对独立,系统可靠性模型为串联结构,其可靠性框图如图2所示。

图2 倒机单元可靠性框图Fig.2 Reliability block diagram of switching unit

对倒机单元进行可靠性预计时,先计算各个功能模块内元器件的工作失效率;再将模块内各类元器件的工作失效率相加,得出各个模块的失效率;最后将各个模块的失效率相加,得到倒机单元的总失效率。

倒机单元的可靠性预计模型如式(1)所示,模块的失效率由模块内所有元器件的失效率累加得到。

式中:λp_倒机单元——倒机单元的工作失效率;λp_切换模块——切换模块的工作失效率;λp_主用确认——主用确认模块的工作失效率;λp_接口模块——接口模块的工作失效率;λp_端子——端子的工作失效率;λp_线缆——线缆的工作失效率。

3.2.3 倒机单元可靠性预计

按照标准GJB/Z 299C-2006中第4.3节提供的定义,将倒机单元的环境类别定义为“一般地面固定”,用GF1表示。系统在正常工作条件(没有超过规定温度范围、电应力比在0~1之间)下运行,且倒机单元采用的元器件等级均为工业级。

由于大多数元器件手册或者官方网站均没有提及元器件的质量等级,因此,在进行元器件的可靠性预计时,各元器件的质量系数按标准GJB/Z 299C-2006进行选取,具体如表2所示。

表2 倒机单元各元器件质量等级及系数Tab.2 Quality grades and coefficients of switching unit components

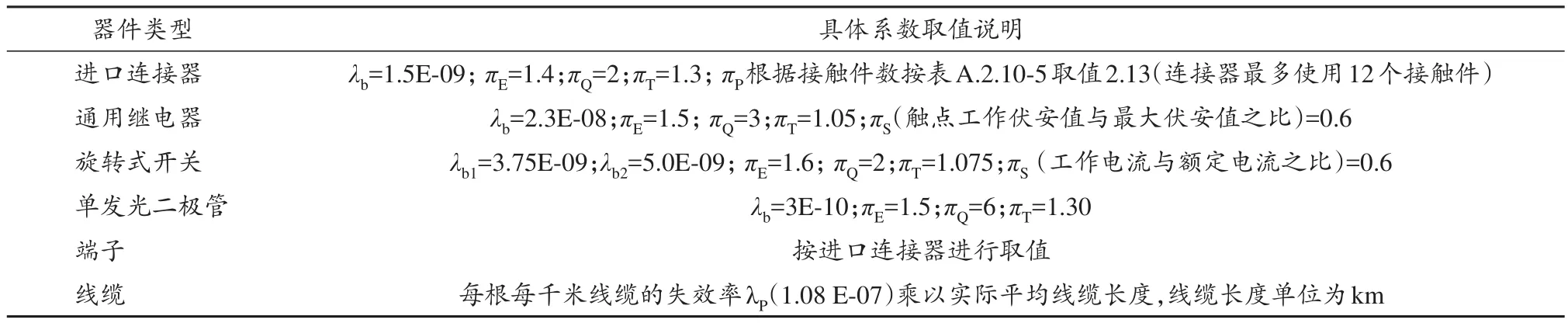

根据元器件所述类别,结合倒机单元的环境类别、工作环境温度以及是否为国产元器件等条件,计算各类元器件的工作失效率。倒机单元的继电器、旋转开关和指示灯为进口元器件,采用应力分析法时,按标准GJB/Z 299C-2006中附录A.2提供的工作失效率模型计算元器件的工作失效率。

除国产电缆的失效率按标准GJB/Z 299C-2006第5章表5.22-1中电缆的工作失效率直接换算之外,其他元器件的失效率按λb与环境系数πE、质量系数πQ等一系列π系数相连乘的方式进行计算。不同元器件的计算公式不同,式(2)为通用继电器的可靠性预计模型。

式中:λp——元器件的工作失效率;λb——元器件基本失效率;πT——温度系数;πS——应力系数。

其他元器件的计算公式可以在标准GJB/Z 299C-2006中进行查找,这里不再赘述。倒机单元的元器件具体系数取值如表3所示。

表3 倒机单元各元器件系数取值Tab.3 Specific coefficient values of switching unit components

按照上述计算方法和参数计算得到倒机单元各个模块及总失效率数据如表4所示。

表4 倒机单元各模块失效率及总失效率Tab.4 Failure rate of each module and the total failure rate of switching unit

通过可靠性预计可得,倒机单元总失效率λp_倒机单元=9.9501×10-7/h;平 均 故 障 间 隔 时 间MTBF倒机单元=1/λp_倒机单元=1 005 015 h。根据倒机单元需求规范规定的倒机单元MTTR不超过30 min的要求,得到倒机单元的可用性A倒机单元=[MTBF倒机单元/(MTBF倒机单元+MTTR倒机单元)]=99.999 9%。由可靠性预计结果可知,该倒机单元的可靠性指标能满足产品设计规范要求(设计需求规定模块MTBF不小于1×106h,可用性不低于99.999%),不需要进行重新分配可靠性指标或者优选元器件等操作。

4 结语

可靠性预计能够定量评估产品的可靠性,为优选及使用元器件提供数据支撑。本文以轨道交通信号产品中倒机单元为例,通过建立可靠性框图和模型,在元器件通用失效率的基础上,考虑实际工况下的各种应力水平,通过元器件应力法将元器件工作失效率转换为元器件实际工况下的失效率,并对其模块及系统进行可靠性预计。计算得到倒机单元的MTBF指标为1 005 015 h,可用性达99.999 9%,可靠性指标计算结果满足产品设计规范的要求。

该方法同样可以推广应用于轨道交通领域其他电子产品的可靠性预计中。根据可靠性预计结果与产品可靠性要求进行比较,评价设计方法是否满足要求,从而针对产品薄弱环节提前采取措施,提高整个产品的可靠性。