基于适航符合性要求的T12传感器鸟撞设计优化

郭 山,谢 莉,刘传欣,侯 亮,柴象海,张树彦

(中国航发商用航空发动机有限责任公司,上海 200241)

飞机在起、降过程中,很有可能遭遇鸟类撞击,据联邦航空局统计,在1990年至2015年间,共有16636起鸟类撞击飞机引擎的报告,其中27%的事件中发动机受到了实际损伤。为了降低鸟撞带来的风险,应提高发动机整机及部件的抗鸟撞能力。

安装于发动机进气道近风扇机匣前安装边处的T12传感器用于实时测量风扇进口特定截面的总温,该传感器将测得的温度信号转换为电信号后输出给电子控制器(EEC),经过一系列逻辑处理后参与发动机控制。根据《航空发动机适航规定》(CCAR-33R2)中第33.76条“吸鸟”相关规定,识别出该传感器属于发动机前部部件,暴露在进气道内,有可能遭遇鸟撞[1-2]。

在适航符合性验证中,需要通过分析和试验证明发动机前部部件(包括T12传感器)受到单只大鸟撞击后不会导致发动机停机等其他CCAR-33R2中第33.76条(b)(3)、(c)(4)、(d)(6)要求的任何情况发生[1]。为了达到符合性验证相关要求,T12传感器应至少避免鸟撞后发生断裂或脱落对其他部件造成危害。

1 范围

在CCAR-33R2中第33.76条规定的条件下,利用HyperMesh软件建立T12传感器初期设计模型单只大鸟鸟撞有限元模型,并利用LS-DYNA显式有限元分析软件进行计算分析,通过对初期模型仿真计算结果的观察,进行有针对性的结构优化,并再次对优化方案进行仿真验证,完成本轮设计优化[3]。

2 优化总体思路

考虑到明胶鸟弹[4-5]自身的尺寸大小和传感器的几何尺寸,明胶鸟弹按一定速度和方向冲击传感器时,将在传感探针部位形成剪切力作用,造成传感器损伤。在传感器初期模型材料选定的情况下,从优化理论上看,本次优化主要涉及结构优化,包括尺寸优化、形状优化等[6]。

尺寸优化上考虑缩短传感器的探针长度减少受力面积,从而降低撞击破坏程度;形状优化上考虑增加壁厚提升传感器自身强度。

3 初期模型的仿真及结果分析

3.1 仿真计算输入

3.1.1 几何模型

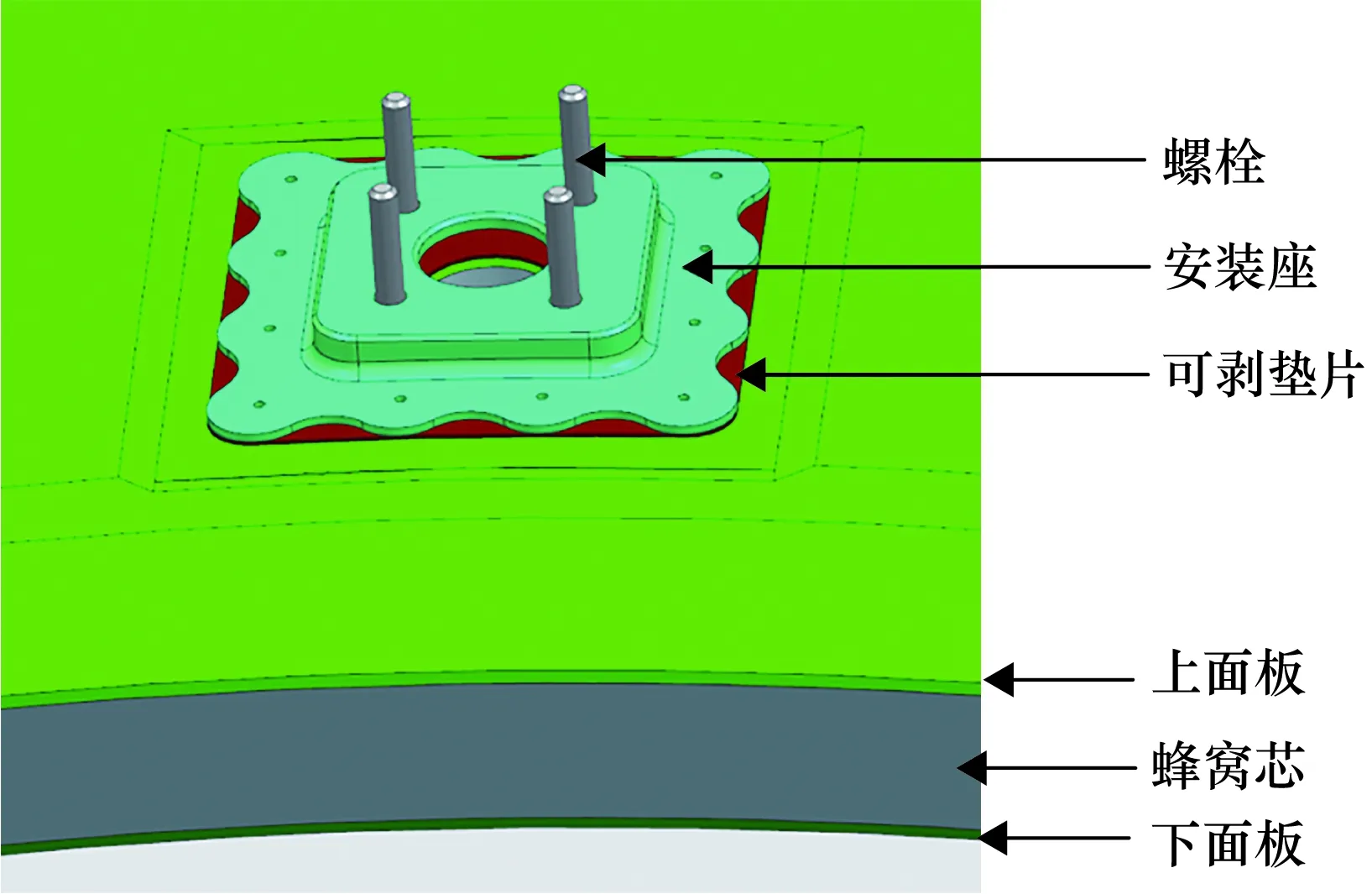

T12传感器通常主要由插座、盖、安装座、外壳组合、感温元件组合、减振垫片等零部件组成,T12传感器通过支座采用螺栓安装在风扇叶片前方的进气道内壁板处,受感部伸入进气道中。内壁板结构包括上面板、蜂窝芯及下面板,T12传感器安装环境示意图如图1所示。研究的传感器初期模型暴露于内壁板的探针长度为70.47 mm,如图2所示。

图1 T12传感器安装环境示意图

图2 T12传感器暴露于内壁板外尺寸

3.1.2 材料参数

本次仿真分析使用传感器实际材料,其材料性能参数采用手册材料参数[7]。软件设置关键点包括:① 传感器外壳和内芯采用塑性材料模型,并设置材料塑性应变失效值。② 进气道内壁板上下面板为复合材料,在仿真时假设为弹性材料。③ 安装座、螺栓、垫片等在仿真时采用弹性材料模型[8-10]。

3.1.3 鸟撞参数

根据CCAR-33R2中第33.76条适航条款要求,单只大鸟质量6 lb(1 lb=453.45 g),鸟速200 kn(1 kn=1.85 km/h)[1]。根据适航文件相关要求,可使用规定规格明胶鸟弹代替真实飞鸟,明胶鸟弹参数如表1所示。

表1 明胶鸟弹参数

明胶鸟弹的直径超过传感器暴露在进气道中的长度。

仿真分析中,鸟撞方向垂直于传感器暴露部分;传感器受鸟撞的部位长度为60 mm,为传感器暴露部分长度的85%;明胶鸟弹瞄准位置为传感器中面。传感器单只大鸟鸟撞示意图如图3所示。

图3 传感器单只大鸟鸟撞示意图

3.2 仿真计算

3.2.1 有限元网格

T12传感器鸟撞有限元模型如图4所示,包含T12传感器、安装座、螺栓、进气道内壁板。由于仿真分析主要考察T12传感器暴露在进气道部分鸟撞后的状态,T12传感器插座、盖等结构对暴露部分鸟撞影响较小,故考虑不单独建模。

图4 T12传感器鸟撞有限元模型

为减小模型,进气道内壁板截取了约1/8结构进行有限元建模,模型采用六面体网格划分。

3.2.2 边界条件

螺栓与螺帽、上下面板与蜂窝芯、安装座与可剥垫片、安装座与减震垫片、可剥垫片与上面板等部位采用固联接触。

螺栓与安装座、螺帽与传感器外壳、传感器外壳与内芯、传感器外壳与内壁板等部位采用面-面接触。明胶鸟弹与传感器等部件采用点-面接触。设置螺栓预紧力为200 MPa。进气道内壁板周向两个截面部位,约束节点所有自由度。

3.3 仿真计算与结果分析

3.3.1 传感器仿真结果

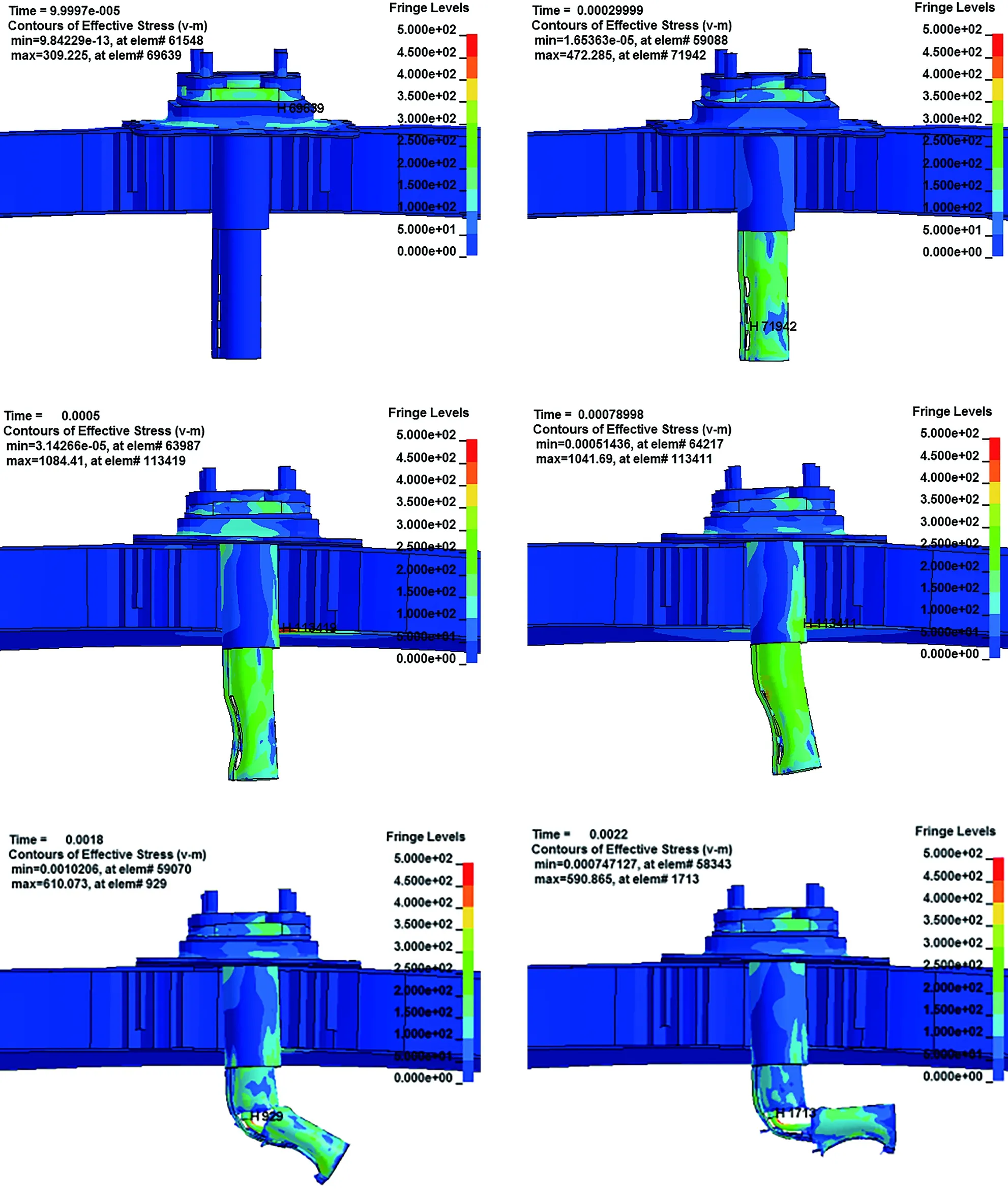

T12传感器整体模型仿真结果如图5所示,鸟撞首先造成传感器外壳前缘变形,随后前缘单元失效;在0.2 ms左右,传感器外壳在前缘镂空位置开始单元失效,直至断裂。

图5 T12传感器整体模型不同时刻等效应力云图

3.3.2 传感器外壳

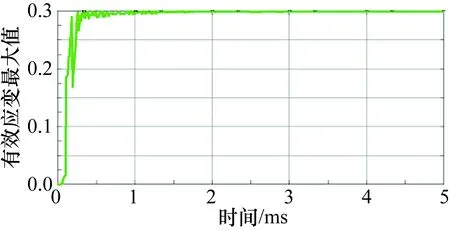

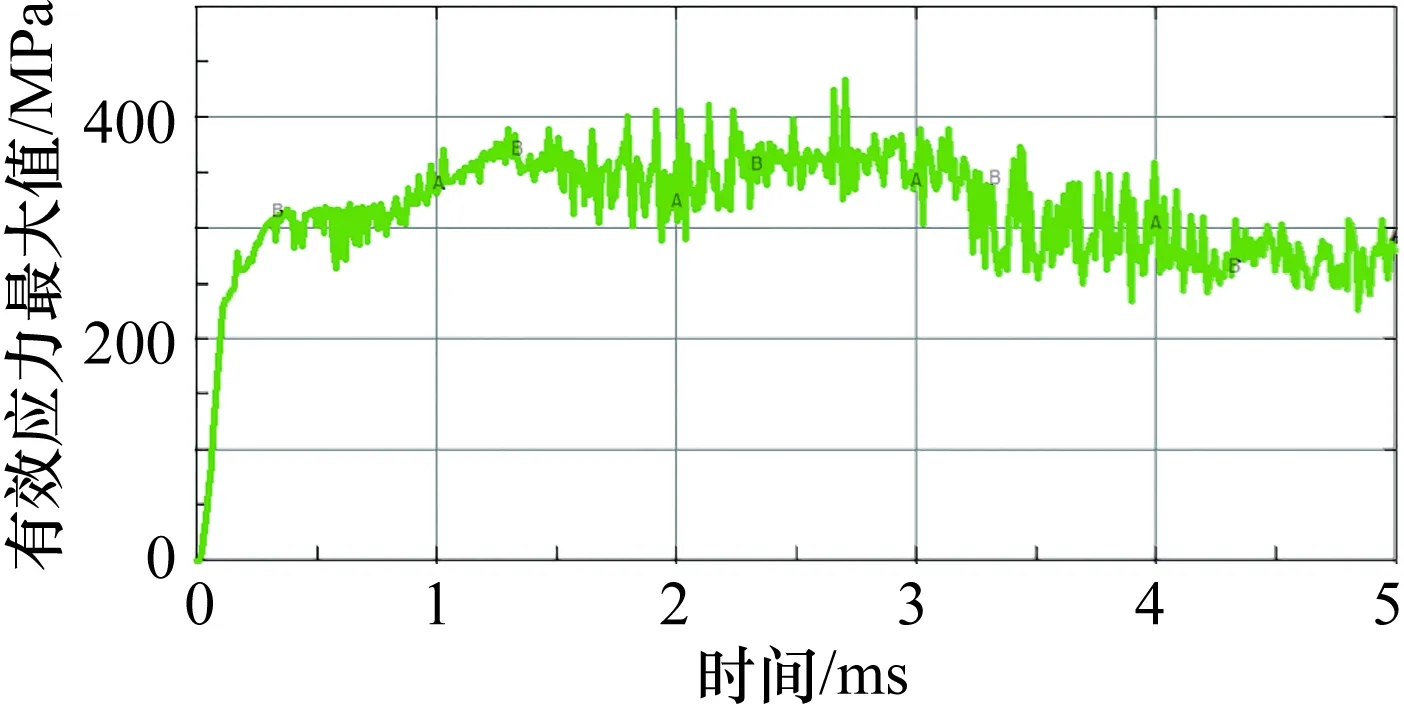

T12传感器外壳时间-应力曲线、不同时刻等效应力云图如图6和图7所示;时间-应变曲线、不同时刻塑性应变云图如图8和图9所示。传感器外壳最大等效应力为588 MPa,超出材料极限强度;传感器外壳塑性应变在0.2 ms左右达到失效值0.3,单元开始逐渐失效,直至传感器断裂。

图6 T12传感器外壳时间-应力曲线

图7 T12传感器外壳不同时刻等效应力云图

图8 T12传感器外壳时间-应变曲线

图9 T12传感器外壳不同时刻塑性应变云图

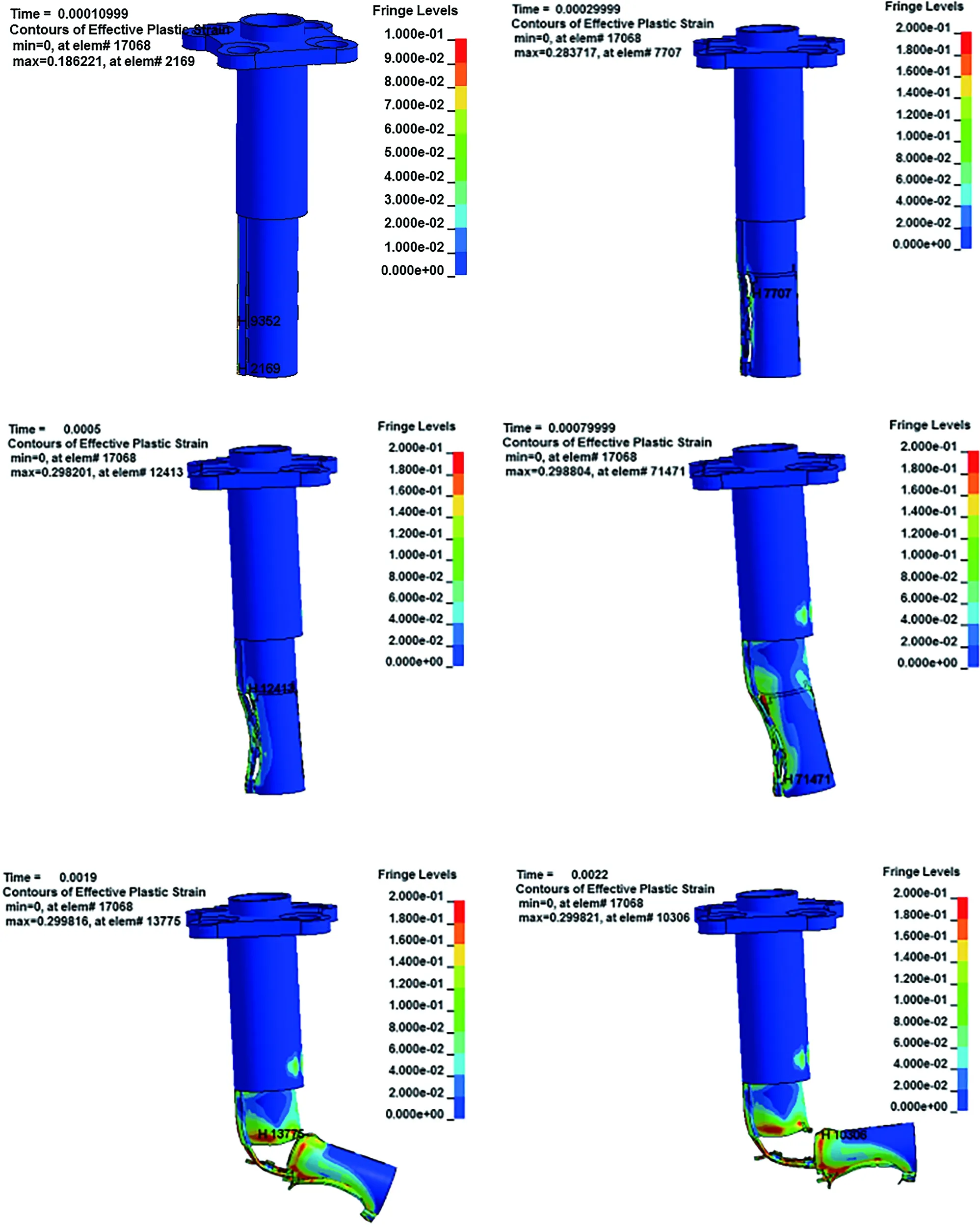

3.3.3 传感器内芯

T12传感器内芯时间-应力曲线、内芯不同时刻等效应力云图如图10和图11所示;内芯时间-应变曲线、内芯不同时刻塑性应变云图如图12和图13所示。传感器内芯最大等效应力为630 MPa,超出材料极限强度,内芯在单只大鸟鸟撞工况下强度不足。

图10 T12传感器内芯时间-应力曲线

图11 T12传感器内芯不同时刻等效应力云图

图12 T12传感器内芯时间-应变曲线

图13 T12传感器内芯不同时刻塑性应变云图

4 初期模型的优化设计

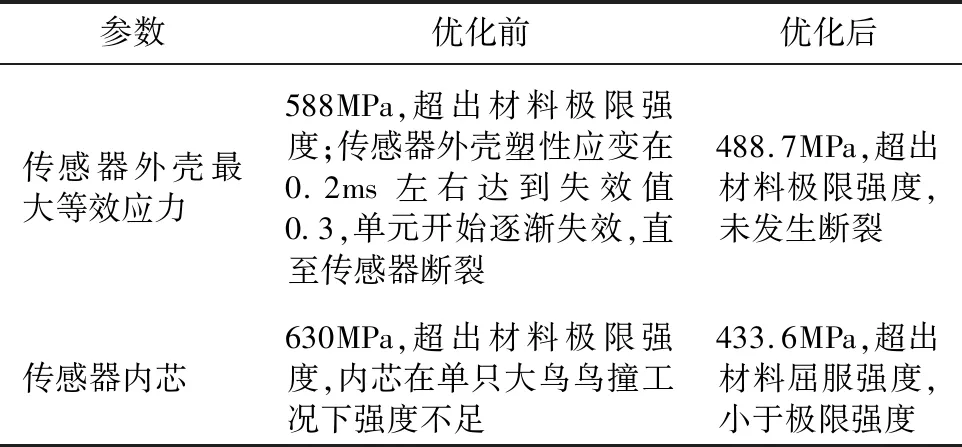

结合上节仿真结果,通过对T12传感器鸟撞关键点分析,考虑到传感器裸露部分与大鸟撞击受力过大、传感器外壳壁厚不足、楔形结构角度等3方面因素,进行传感器长度缩短到一定程度、传感器外壳壁厚相应增厚和楔形结构角度优化3方面的整体优化。

4.1 传感器长度优化

根据内壁板厚度板测量,T12传感器伸出进气道内壁板部分的长度不能小于48.5 mm,太短会进入附面层,此区域气流温度并非传感器需要的测量对象。

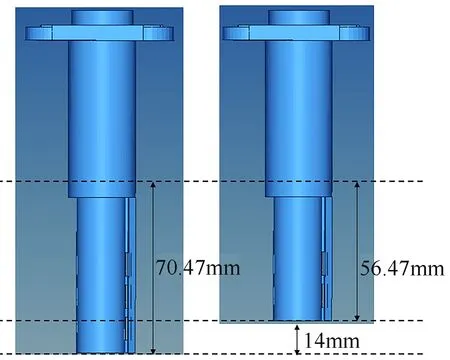

传感器原始设计伸出进气道内壁板部分的长度为70.47 mm,减短14 mm后传感器伸出进气道内壁板部分的长度为56.47 mm,如图14所示。

图14 传感器伸出进气道内壁板部分长度缩短14 mm

传感器长度优化缩短后鸟撞仿真结果如图15所示。与原设计长度相比,传感器长度缩短后,传感器外壳下半部分区域存在撕裂现象,前缘三角结构单元失效,有掉块风险。

图15 传感器长度优化缩短后鸟撞仿真结果

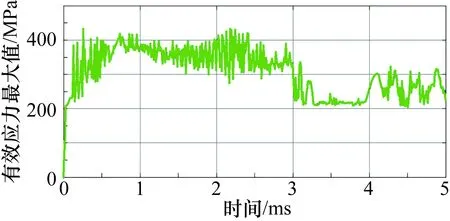

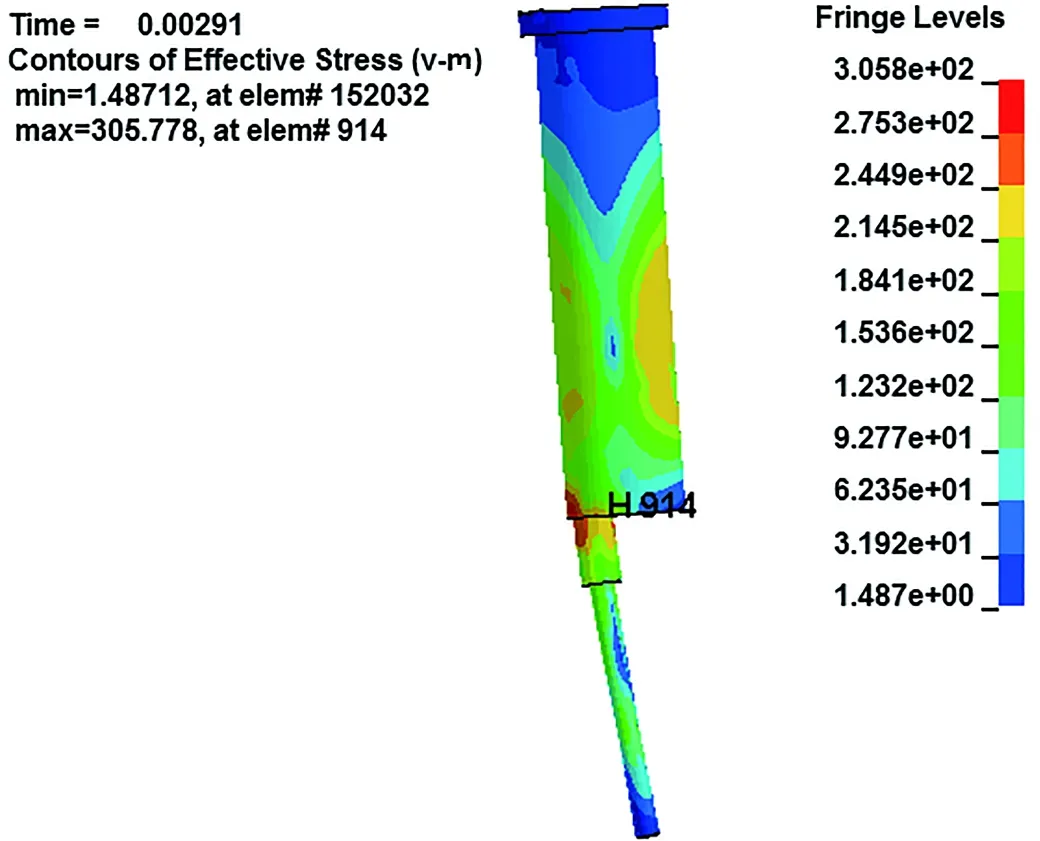

传感器长度优化缩短后,T12传感器外壳时间-应力曲线、外壳最大应力云图如图16和图17所示。T12传感器长度优化后内芯时间-应力曲线、内芯最大应力云图如图18和图19所示。传感器探针长度优化前、后仿真数据结果对比如表2所示。

图16 T12传感器长度优化后外壳时间-应力曲线

图17 T12传感器长度优化后外壳最大应力云图

图18 T12传感器长度优化后内芯时间-应力曲线

图19 T12传感器长度优化后内芯最大应力云图

表2 传感器探针长度优化前、后仿真数据结果对比

传感器长度缩短14 mm,与当前设计相比,鸟撞后传感器外壳下半部分区域存在撕裂现象,但没有完全断裂,前缘三角结构单元失效,有掉块风险;传感器外壳、内芯、进气道内壁板最大等效应力减小,安装座、螺栓最大等效应力相当,明胶鸟弹与传感器接触力增大。此优化在一定程度上减弱了鸟撞的破坏性,但仍然存在脱落的可能性。

4.2 传感器外壳厚度优化

传感器外壳壁厚增厚1 mm,增厚前后情况如图20所示,其他设计不变。传感器外壳增厚鸟撞仿真结果如图21所示,与原设计相比,鸟撞后传感器外壳无撕裂,前缘三角结构位置单元失效,存在单元掉块现象。

图20 传感器外壳伸出进气道内壁板部分厚度增厚前后对比图

图21 传感器外壳优化增厚后鸟撞仿真结果

传感器外壳壁厚优化后,T12传感器外壳时间-应力曲线、外壳最大应力云图如图22和图23所示;T12传感器内芯时间-应力曲线、最大应力云图如图24和图25所示。传感器探针外壳厚度优化前、后仿真数据结果对比如表3所示。

表3 传感器探针外壳厚度优化前、后仿真数据结果对比

图22 T12传感器壁厚优化后外壳时间-应力曲线

图23 T12传感器壁厚优化后外壳最大应力云图

图24 T12传感器壁厚优化后内芯时间-应力曲线

图25 T12传感器壁厚优化后最大应力云图

传感器外壳增厚1 mm,与之前设计相比,传感器外壳、内芯最大等效应力减小,进气道内壁板最大等效应力增大,安装座、螺栓最大等效应力相当,明胶鸟弹与传感器接触力增大。考虑到适航相关要求,脱落件有可能损伤其他部件,并且传感器迎风面的楔形结构起到防冰作用,楔形结构鸟撞后亦不能有脱落现象发生,需要进一步优化。

4.3 传感器楔形结构优化

传感器楔形结构优化方法为将传感器楔形结构夹角改为42°,如图26所示。优化设计与原设计相比,传感器外壳受鸟撞冲击后,仅有单元失效现象,无掉块现象。优化后鸟撞仿真结果如图27所示。

图26 传感器楔形结构优化方法

图27 传感器楔形结构优化鸟撞仿真结果

传感器楔形结构优化后,T12传感器外壳时间-应力曲线、外壳最大应力云图如图28和图29所示;T12传感器内芯时间-应力曲线、内芯最大应力云图如图30和图31所示。从仿真结果可以看出,传感器楔形结构优化前-后仿真数据结果对比如表4所示。

表4 传感器楔形结构优化前、后仿真数据结果对比

图28 T12传感器楔形结构优化后外壳时间-应力曲线

图29 T12传感器形结构优化后外壳最大应力云图

图30 T12传感器形结构优化后内芯时间-应力曲线

图31 T12传感器形结构优化后内芯最大应力云图

在传感器壁厚增加1 mm的基础上,传感器前缘三角结构角度减小为42°,受鸟撞冲击后,传感器外壳仅有单元失效现象,无掉块现象;与之前设计相比,传感器外壳、内芯最大等效应力减小,进气道内壁板最大等效应力增大,安装座、螺栓最大等效应力相当,明胶鸟弹与传感器接触力增大。

5 结束语

通过对T12传感器长度、传感器外壳壁厚及楔形结构的优化设计,传感器仿真结果表明传感器未发生单只大鸟鸟撞后断裂或脱落的情况,基本符合预定要求。同时在此基础上应考虑以下几个方面,以进一步完善设计优化[11]。

① 对T12传感器来讲,适当缩短传感器探针长度,可适当减小对传感器的撞击破坏。但进气道存在气流附面层,过多地缩短T12传感器的长度,将导致其测量区域处于附面层,测得的数据为非目标区域数据,故在传感器的长度设计上需要结合进气道附面层范围综合考虑。本文优化缩短的长度即为最短长度,位于附面层以外。

② T12传感器的探针壁厚增加将会显著提高抗鸟撞能力,然而探针壁厚过厚将减小内腔空间,不利于总温时间常数性能的提高,会对测量精度造成影响;同时也将增加传感器质量,不利于整个发动机减重。本文优化后的传感器质量符合质量要求。

③ 该初期模型前端的楔形结构设计出于对防冰要求和鸟撞要求的双重考虑[1],本次优化有利于提高抗鸟撞能力,后续可通过评估防冰效果进一步完善设计优化。