39m跨钢连廊整体提升施工技术

阙 荣 ,苏 铠 ,黄 云 ,王永刚 ,罗琦曦

(1.中国建筑第二工程局有限公司华南分公司,广东 深圳 518048;2.中建二局阳光智造有限公司,广东 河源 517373)

1 工程概况

万博中央商务区数码产业总部商业楼(BA0903128地块)位于广州市番禺区南村镇番禺大道东侧、汉溪大道南侧。本工程北侧为汉溪大道和已建成的番禺万达广场项目,东侧为万博五路和广汽四海城项目,西侧为万博二路和天河城项目,南侧为万惠二路和华南碧桂园小区。工程项目类型为商业综合体,设置有两栋塔楼,B座商务办公楼26层123.25m,C座商务办公楼31层146.25m。主体结构形式为框架-剪力墙结构,钢结构主要形式为劲性钢骨柱、钢骨梁以及B、C塔楼之间的钢结构连廊。

本工程钢结构连廊为两层结构,层高4.5m,总高度9m;东西跨度38.7m;南北宽22.6m。连廊位于B,C塔楼25~26层,塔楼标高114.250~123.250m。钢结构连廊的构成包括底板层、中间层、顶板层和桁架,其中底板层和顶板层设有水平斜梁,钢结构连廊总重约1 000t(见图1)。

图1 钢连廊分布

跨钢连廊施工分地面拼装及整体提升两个阶段。地面拼装阶段应用底部架空式分配梁技术,实现了在地下室楼板上完成千吨跨钢连廊拼装工作;本工程项目整体提升中,所选用的是超大型构件液压同步提升技术。

2 施工部署

在跨钢连廊拼装前,钢结构技术人员编写了《钢结构连廊安全专项施工方案》以及《钢结构吊装安全专项施工方案》,并且专门针对《钢结构连廊安全专项施工方案》实施了专家论证。在工程施工前,项目部曾经在连廊拼装前、连廊提升前先后多次组织了连廊提升安全技术交底。地面拼装自2016年12月开始,至2017年4月18日,地面拼装所有工作全部完成,并通过验收。连廊预提升200mm并静置12h后一一检查主体结构和连廊,检测结果显示各项指标均能够满足设计和验收规范,具备正式提升条件,于2017年4月20日正式提升。

3 整体提升施工技术

3.1 方案设计

本工程项目施工中,连梁桁架安装标高最大值为123.250m,如果在施工中实施分件高空散装,将导致焊接工程量大、高空组装难度大的问题,另外,现场机械设备不能有效满足吊装要求,施工现场无法搭设高空组平台,安全风险以及质量风险比较大。这一方法在施工中难度较大,无法确保有效的安装质量及安全控制。借鉴相关工程施工的成功经验,发现如果能够在安装位置正下方-1.5m的地面将结构先进行拼装,将其组装成整体,之后应用超大型构件液压同步提升技术,实施整体提升,那么将会显著降低安装难度,不但能提高质量和安全控制水平,也便于有效地控制成本。

钢结构提升单元的拼装需要在其投影面正下方地面上进行。另外,在标高123.250m处,即屋面结构层,能够应用主楼结构钢骨柱和框架结构完成提升平台设置,即为提升过程中的上吊点;将临时吊具安装在钢结构提升单元钢件上和上吊点对应位置,即为提升过程中的下吊点,两个吊点之间的连接采用专用底锚以及专用钢绞线。最后针对钢结构提升单元整体,通过液压同步提升系统将其提升到预计安装位置,且将其和预装段牛腿等结合,也就完成了安装施工工作。

3.2 钢结构提升思路

在本次施工过程中,相应的提升思路为:钢结构提升单元拼装位置,选择在投影面正下方-1.5m的首层楼面上,本次工程项目即是在C塔楼部分混凝土后浇;采用钢柱在主体结构屋面结构层设置提升平面,即为安装上吊点,本次工程设置的提升平台为4组;完成液压泵源系统、传感器等液压同步提升设备的安装;将下吊点临时吊具安装在提升单元屋面层杆件和上吊点相应位置;安装中采用专用底锚以及专用钢绞线实现对上下两个吊点的连接;对于所安装的液压同步提升系统进行调试,确保运行正常;张拉钢绞线,确保所采用的钢绞线均受力均匀;严格依照设计要求对钢结构提升单元和液压同步提升临时措施进行检查,确保满足要求;检查发现没有异常情况下,依照设计荷载逐级加载,加载程度分别为设计荷载的20%,40%,60%,70%,80%,90%,95%,100%,直到脱离拼装平台;再将其整体提升到200mm后,可以暂时停止;针对提升单元相关吊点标高实施调整,确保为水平位置,即可以进行12h静置;针对钢结构提升单元和液压同步提升临时措施再一次实施检查,确保运行正常后即可提升;在提升过程中,和安装标高距离差距大概在200mm后,可以暂停;针对提升单元不同点的实际尺寸实施检测,且将其检测结果和设计值进行核对,发现异常及时处理,缓慢提升直至达到设计位置,应用计算机“微调、点动”功能,确保各个提升吊点都可以达到预计位置,实现有效对接;在有效对接钢结构提升单元和上部结构预装段后,完成嵌补杆件的安装工作,即将其构成整体;完成钢结构对接工作后,一一卸载提升系统不同吊点,以确保钢结构自重向主结构上转移,完成整体设计;将各个加固杆件、液压提升设备一一拆除,即为完成钢结构提升施工工作。

3.3 整体提升流程

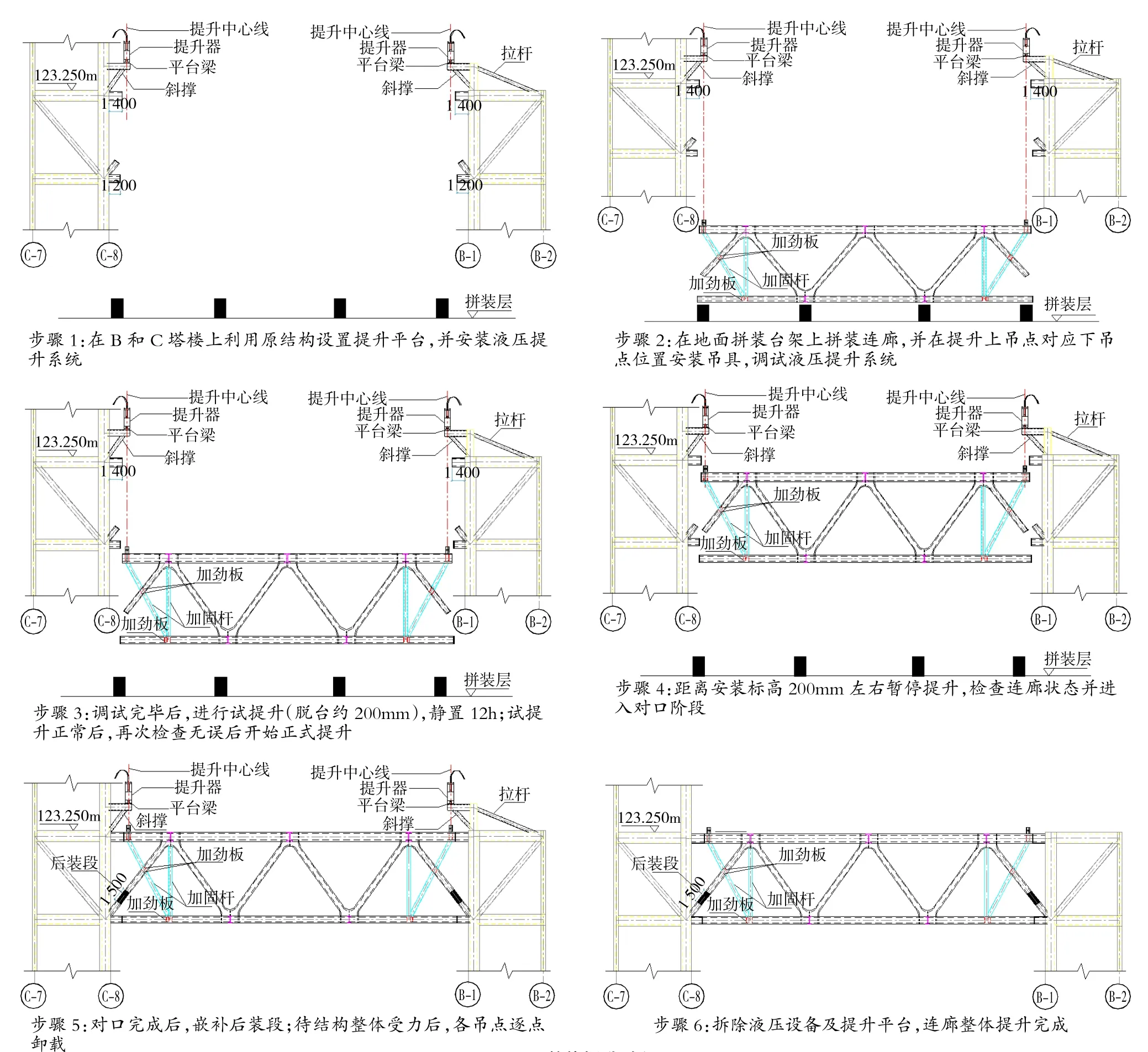

整体提升流程如图2所示。

图2 整体提升过程

3.4 提升下吊点和加固措施

下吊点临时吊具中,在整体提升中提升单元必须承担自身垂直荷载。工程施工过程中结合所设置的提升上吊点,下吊点的设置与之一一垂直对应,且在等待提升单元弦杆翼缘上设置。在专用吊具以及主桁架上弦杆上焊接提升下吊点,另外还需要在上弦杆处为提升安装加劲板和临时加固杆件,以此确保提升安全。本工程选用的加固杆件规格为□600×400×25×25的箱形截面,材质为Q345B。为增加连廊整体稳定性及控制悬挑端变形,在连廊分段位置增加H300×300×10×15的H型钢,材质为Q345B。

考虑到提升过程中提升平台的水平稳定性问题,还需要将水平构造措施设置在提升平台上,所选择的位置是在提升平台端部加劲板位置与楼层主梁结构措施之间,杆件选用HW200×200×8×12,材质为Q235B。并且,考虑水平支撑杆件连接处的构造,预设预埋件,以保证水平支撑杆件能有效连接。提升平台上通过固定板安装所需液压提升器,各台提升器也需要分别设置有4块临时固定板和专用卯环固定板,以此提升固定安全性。

3.5 导向架设置

液压提升器运动过程中,顶部一定要预留较长的钢绞线,确保长度合理,如果过长容易影响到钢绞线运行或者液压提升器天锚、上锚锁定和打开。也需要提前配置导向架,以确保液压提升器顶部预留钢绞线可以顺利导出。至于多出的钢绞线,需要沿着提升平台自由疏导。导向架制作材料选用P102×5圆管,材质为Q235B。现场制作时材料可进行替换,但截面积及抗弯性能不得低于原截面。

4 结语

本项目钢结构采用整体液压同步提升吊装技术,最终顺利完成了整个工程的整体提升施工工作。总结发现这一技术的应用所具备的优势主要为:在整体提升施工中,可以在地面上完成钢结构的拼装、油漆和焊接等相关工作,对于各个散件可以采用汽车进行吊装,不但有助于提升施工效率,也可以有效保障施工质量;地面可以完成大部分钢结构施工作业,不会影响其他专业施工,也可以进行多作业平行施工,便于实现总工期管控;地面上也能够完成钢结构附属次结构件等,显著降低高空吊装工作量,进而有助于减少安装时间;应用超大型构件液压同步提升施工技术,实现对空中钢结构的吊装,不但已经拥有较为成熟的技术,同时也积累了大量经验,可以有效保障吊装的安全性。