装配式叠合楼板后浇带接缝处细部节点施工技术

向利康

(苏州市建设工程质量安全监督站,江苏 苏州 215006)

0 引言

随着装配式建筑逐渐推广,叠合楼板在装配式建筑中也得到广泛应用,同时叠合楼板后浇带接缝处漏浆问题也成为影响施工质量的通病,不仅影响观感质量,而且当后浇带接缝处漏浆和平整度超过规范时,在装饰施工前,需对漏浆部位进行打磨,从而造成浪费。

叠合楼板后浇带接缝处漏浆的主要原因是后浇接缝处模板与后浇带两侧叠合板拼贴不紧密,两种材料之间有缝隙,同时因部分叠合楼板单块板尺寸较大,很难保证叠合楼板和模板之间拼贴密实,从而进一步加大后浇带处模板与后浇带两侧叠合楼板处缝隙漏浆的可能性。叠合楼板和模板之间存在缝隙,浇筑叠合楼板后浇带混凝土时,混凝土水泥浆液会渗透并填充缝隙处的空间。当模板支撑体系拆除时,叠合楼板后浇带两侧附带水泥浆液,不仅观感差,影响后续工序施工,而且极难凿除。

1 工程概况

苏州工业园区某住宅工程总建筑面积90 098m2,采用江苏省推广的预制“三板”装配建筑工艺,预制构件包括预制叠合楼板、预制楼梯梯段、内墙ALC板材,三板总占比63.10%,预制装配率为41.64%。楼面板厚度为130mm,其中叠合板预制板厚度为60mm,后浇混凝土叠合层厚度为70mm,叠合板与梁、墙搭接长度为10mm。

2 创新性工艺原理

针对叠合楼板后浇带漏浆的质量通病问题,项目部及班组研究的原则为减少模板与预制楼板空隙,并提出如下关键措施。

1)模板支撑体系采用盘扣式模板支撑排架进行支撑,顶部采用可调顶托支撑方式,便于后期水平校正;叠合板下的受力水平支撑木方放置方向与PC叠合楼板桁架筋平行排布,受力水平支撑木方顶面严格抄平且严禁起拱。

2)考虑到模板与预制楼板接触面积越大,漏浆隐患越大,需减少预制楼板与后浇带处模板接触面积,同时,模板铺设尺寸需便于操作工人行走,经综合考虑,项目部将常规的200mm宽模板与预制楼板接触面积调整为80mm宽(长度方向同梁)。

3)由于本工程预制楼板尺寸较大,后浇带长达3 100mm,对模板铺设平整度要求较高,为保证预制楼板与模板接触紧密,预制楼板与后浇接缝处的模板每间隔1m采用螺杆进行反吊模施工。

4)对水电管线进行优化,避免有3层管在同一点叠加,管线预埋优先布置在现浇混凝土板带内,管线预埋交叉点分散在不同位置。叠合板与剪力墙结构的梁钢筋安装顺序为当梁高≤500mm时,先吊装叠合板后安装梁钢筋;当梁高>500mm时,先安装梁钢筋后吊装叠合板。

3 工艺流程及操作要点

3.1 工艺流程

1)叠合板检查流程 召开专题会议→对进场叠合板的外观质量、尺寸偏差及结构性能进行检查→对检查结果进行分析、总结。

2)施工工艺流程 排架搭设→顶板模板铺设→后浇接缝处采用反吊模→叠合板吊装→梁和板面钢筋绑扎→电气管线预埋→排架回顶加固→混凝土浇筑→养护。

3)BIM建模流程 BIM排架搭设模拟→根据现场情况和施工模拟选择合理机械→模拟吊装→合理布置机电管线→模拟混凝土浇筑→拆模。

3.2 操作要点

3.2.1 施工准备

1)图纸会审记录及装配式叠合板后浇带细部节点施工方案报施工单位、监理单位审批通过,并对施工管理及作业人员进行交底。

2)施工前按材料清单准备好钢管、木方、模板、顶托、扣件等施工材料,并对材料的规格、质量等进行验收。

3)施工现场临时用电安全使用检查,钢筋和模板加工设备调试准备。

4)施工现场标高、轴线等测量复核验收。

5)预埋管线与梁板钢筋安装时的穿插施工交底。

3.2.2 叠合板质量控制措施

1)叠合板生产前组织召开由各参建单位共同参加的专题会,并对PC构件厂进行交底,提出质量目标和业主、第三方实测实量的标准,从源头进行把控。

2)对进入现场预制楼板的外观质量、尺寸偏差进行检查,检查标准严格按行业规范及图纸要求执行。

3.2.3 楼板支撑体系

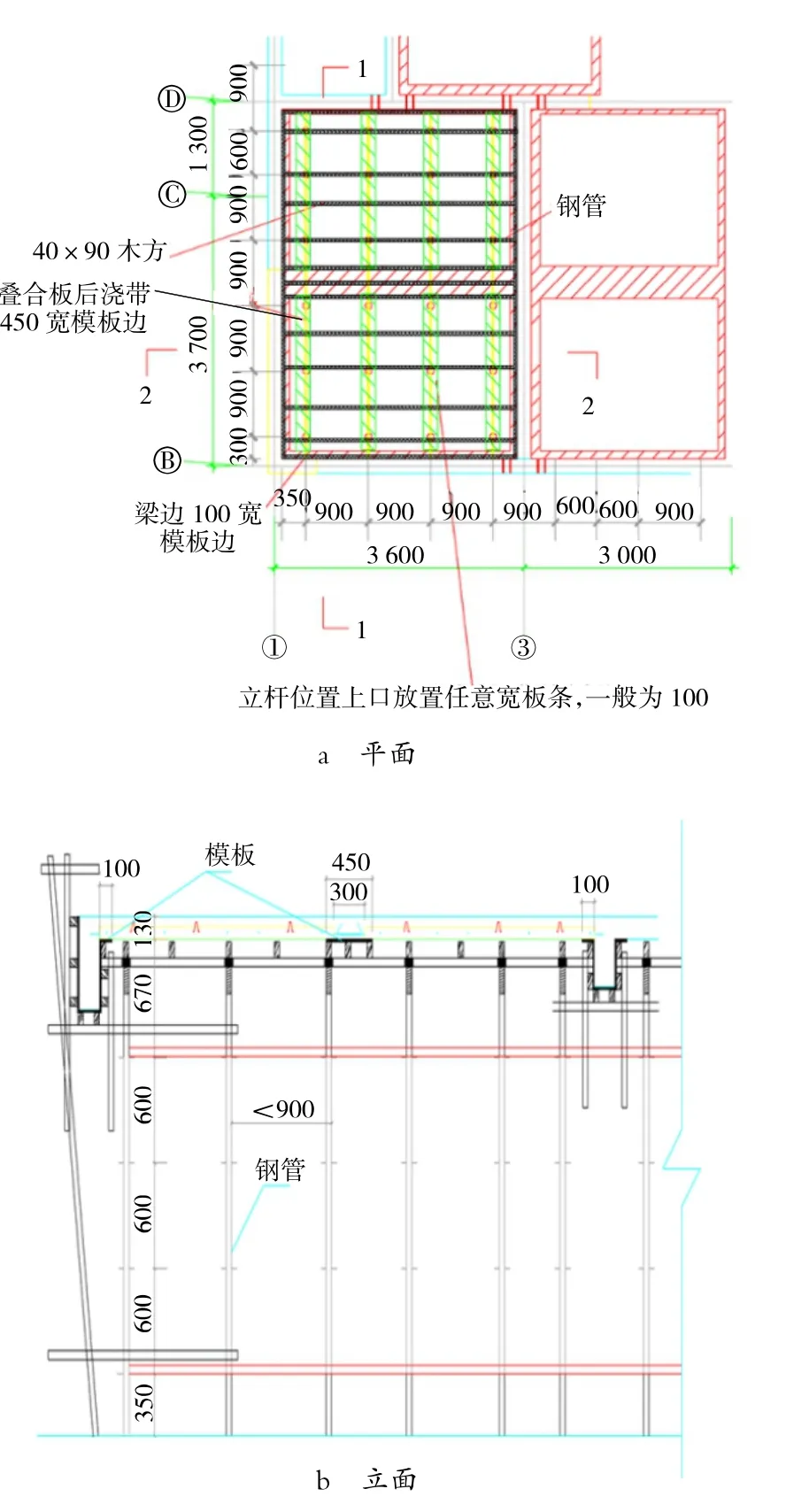

模板支撑体系采用盘扣式模板支撑排架进行支撑,顶部采用可调顶撑,立杆采用48mm×3.2mm钢管,间距≤900mm,水平杆步距1 800mm,采用40mm×90mm木方,叠合板下的受力水平支撑木方放置方向与PC叠合楼板桁架筋平行排布,受力水平支撑木方顶面严格抄平且严禁起拱,后浇带接缝处的模板利用螺杆进行吊模施工。

3.2.4 叠合板安装技术要求

1)叠合板起吊前,检查叠合板预留孔洞位置,交底设计图纸注明的叠合板安装搁置方向及搁置在支座上的长度,排除现浇结构钢筋等对叠合板就位的障碍。板吊装采用四点同步水平起吊的方式。

2)叠合板位置调整:设计图纸对支座搁置长度要求为10mm。典型部位叠合板支撑如图1所示。

图1 典型部位叠合板支撑

3.2.5 支模架顶托加固技术措施

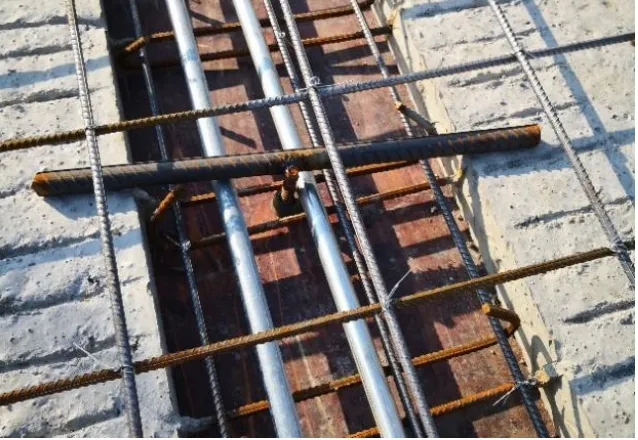

1)排架搭设、板面模板铺设及后浇带反吊模 考虑到后浇接缝漏浆的主要原因是模板与叠合板贴合不紧密,采取后浇带接缝处模板反吊模工艺,如图2所示。螺杆反吊模上部采用18短钢筋与螺杆焊接后搁置于预制板上,如图3所示。

图2 后浇带接缝处模板反吊模

图3 反吊模用螺杆放置在预制板上

2)支撑排架进行回顶加固 叠合板吊装完成后,因作业工人搭设模板水平有高低,模板支撑平整度会有所偏差(模板平整度偏差应≤5mm),使模板与叠合板贴合不紧密。为保证模板的平整度偏差控制在规定区间内,在混凝土浇筑前采用排架回顶措施。

叠合板吊装前板将支撑调整至设计标高,叠合板吊装完成后采用激光水平仪打出标高控制线,对每块叠合板进行标高精确调整,每块板测5个点(四角及中间),尤其控制相邻两块叠合板的标高。

3.2.6 交叉施工技术管理

根据方案进行BIM建模,并进行施工模拟,合理布置机电管线。同时利用BIM协同平台,对现场发现的问题直接拍照上传,并通知相关责任人,使项目质量管理落到实处。

利用Revit创建BIM虚拟样板,如图4所示,形成叠合板虚拟样板二维码,方便施工人员现场察看,辅助施工。

图4 BIM虚拟样板

3.2.7 梁板钢筋安装

当叠合板钢筋与梁主筋有交叉时,先吊装叠合板,然后再绑扎梁钢筋。另外,剪力墙钢筋偏位会造成叠合板安装困难,在墙体钢筋绑扎时采用双线(控制线+模板线)和定位筋进行控制。

3.2.8 机电管线安装

对水电管线进行优化,避免有3层管在同一点叠加,管线预埋优先布置在现浇混凝土板带内,交叉点分散出去,水电管线敷设如图5所示。管线预埋交叉点分散在不同位置,不得多条管线在一点上重叠交叉。叠合板与剪力墙结构的梁钢筋安装顺序为当梁高≤500mm时,先吊装叠合板后安装梁钢筋;当梁高>500mm时,先安装梁钢筋后吊装叠合板。

图5 水电管线敷设

3.2.9 混凝土浇筑、养护

1)为保证叠合板及支撑受力均匀,浇筑混凝土时应从中间向两边连续浇筑,并且送料泵管口不能过高,防止冲击叠合板。施工现场使用平板振捣器垂直于浇筑方向振捣。

2)浇筑后用铁插尺检查混凝土厚度,并在振捣完毕后用长刮杠刮平,拉线检查板面标高。

3)待混凝土收浆后,施工班组还需用木抹子搓压平整不少于3遍,最后一遍抹纹要一致。在混凝土浇筑完毕12h内施工班组要进行覆膜养护且养护时间不得少于14d。

3.2.10 模板拆除

按照模板方案要求和程序进行拆除,应在混凝土强度能保证其表面及棱角不因拆模而受损坏时方可拆除。

4 结语

针对叠合楼板后浇带易漏浆的质量通病,提出采用反吊模和排架回顶措施,可有效控制叠合板后浇接缝漏浆问题。在反吊模施工工艺上,通过采用螺杆、螺母等反吊模施工工艺,并取得良好效果。