基于MFB 滤波器的非接触式管道沉积物检测系统设计

王迪晟,秦会斌,刘 继

(1.杭州电子科技大学 新型电子器件与应用研究所,浙江 杭州 310018;2.浙江太古可口可乐饮料有限公司,浙江 杭州 310018)

0 引言

市政给排水工程中,排污管道中的沉积物直接关系到城市污水处理系统的运行。传统检测方法有基于CCD(Charge-coupled Device)图像传感器的检测方法[1,2]和声纳检测方法[3,4]。 基于CCD 图像传感器的检测方法一般是在履带式车辆的基础上,安装CCD 图像传感器,由电机控制CCD 图像传感器做俯仰运动以扩大检测范围。此类在线监测设备主要包括远程操控终端和移动平台两个基本单元。用户通过终端操控实现对设备的运动控制、监控和测量等。 基于声纳的检测方法为:通过声纳探头在管道内快速旋转并发射声纳信号对管壁进行扫描,获取接收的反射信号,经计算处理后得到管壁的二维横截面图像, 用于判断管道中沉积面形状及其范围。 声纳检测方法必须人工现场操作,操作过程较为复杂,且设备成本较高,无法实现全天候的在线监测。

本文基于超声导波在传播过程中遇到介质边界会发生反射、 透射以及模式变换等现象这一原理,对非接触式管道沉积物检测方法进行研究。 系统采用STM32F103C8T6 作为主控芯片, 设计信号发生电路和接收电路,并对采集得到的数据进行计算分析,从而得到管道内沉积物厚度数据。

1 检测原理

传感器阵列按如图1 所示进行摆放。超声波发射端放置在管道底部并与管道外壁贴合,多个传感器接收端间隔放置在管壁外侧并与管道外壁贴合。

在传播过程中声波遇到不同声阻抗介质组成的界面时,发生散射使得声波原传播方向上的能量减少,即散射衰减。 超声波由第一介质射入到第二介质时,会在第一介质中产生一个与入射波方向相反的反射波,在第二介质中产生一个与入射方向相同的透射波,反射波与透射波的声压和声强按一定比例分配[5,6]。

声压反射率r 是界面上反射波的声压pr与入射波声压p0的比值[7]。 声压反射率r 根据式(1)计算:

声压透射率t 是界面上透射波的声压pt与入射波声压p0的比值[7]。 声压透射率t 根据式(2)计算:

声强反射率R是界面上反射波的声强Ir和入射波声强I0的比值[7]。 声强反射率R 根据式(3)计算:

声强透射率T 是界面上反射波的声强Ir和入射波声强I0的比值[7]。 声强透射率T 根据式(4)计算:

式中:Z1为第一介质声阻抗,Z2为第二介质声阻抗;ρ1和ρ2分别为第一介质和第二介质的密度;c1和c2分别为声波在第一介质和第二介质中的传播速度。 一般来说,固体、液体、气体的密度依次减小, 并且气体的密度远小于固体和液体的密度,超声波在固体、液体、气体中的传播速度依次递减。因此,气体介质声阻抗一般情况下远小于固体和液体介质声阻抗,液体介质声阻抗略小于固体介质声阻抗。 当介质1 为气体,介质2 为固体时,ρ1·c1<<ρ2·c2,由式(1)到式(4)推断可得,分界面处声波几乎全反射,反射声波强度约等于入射声波强度;当介质1 为液体,介质2 为固体时,ρ1·c1<ρ2·c2,此时分界面处声波发生反射和透射,反射和透射后声波信号强度根据介质物理特性决定。

针对本文实际应用场景,利用COMSOL Multiphysics 软件建立管道二维模型并进行仿真验证。设置管道材料为PVC 材质,管壁厚度为6mm,管道内径为80cm,建立二维平面仿真模型如图2 所示。测点1 放置超声波发射端,测点2~测点7 为超声波接收端。 当测点1 发生40kHz 的超声波信号后,仿真分析各个接收端的接收信号曲线。

测点1~测点4 接收信号与激励信号曲线如图3 所示。 测点2 和测点3 位于管道固-液分界面以下位置,测点4 位于管道固-液分界面。 可见,测点2 和测点3 两处接收信号幅值大致相同,测点4 接收信号衰减幅度较为明显。

测点4~测点7 接收信号曲线如图4 所示。 这些测点均位于管道固-液分界面以上位置。可见,随着测点与固-液分界面距离的增加, 接收信号的幅度不断衰减。 经过仿真验证,通过比较回波信号强度估算管道内部沉积物状况在理论上可行。

2 系统硬件设计

2.1 系统总体结构

该系统采用STM32F103C8T6 作为控制单元,以谐振频率为40kHz 的压电薄膜为核心设计信号发生电路,AD8602 运算放大器和MIC 硅麦克风为核心设计接收电路,对各个测点的接收信号幅值进行采样。 系统整体框图如图5 所示。

2.2 信号发生电路

超声波信号发生电路如图6 所示。 UST1 为压电薄膜, 本文选用MEAS 公司生产的谐振频率为40kHz 的压电薄膜。 L1和L2为电感,Q1和Q2为三极管。 该电路由UST(Ultrasonic Transducer)引脚输入的PWM(Pulse Width Modulation)波驱动。 系统工作时压电薄膜UST1 可等效为一个pF 级的电容,该电路等效为一个RLC 并联谐振电路,根据式(5)计算得到谐振频率:

式中:C 为压电薄膜等效电容,约为1200pF;L为图6 中L1和L2串联等效电感,约为11mH。 计算得到电路谐振频率约为43.8kHz。

2.3 信号接收电路

信号接收电路分为选频放大电路和峰值检波电路两部分。 选频放大电路如图7 所示,其中MIC为硅麦克风,OPA1 和OPA2 构成级联MFB(Multiple Feedback)带通滤波器[8],选频放大电路的主要功能是从硅麦克风接收到的信号中分理出40kHz的回波信号。

以第一级为例,MFB 带通滤波器系统函数由式(6)表示。 MFB 带通滤波器系统函数通过改变电路中电阻、 电容值控制滤波器中心频率和通带增益。滤波器中心频率f0和通带增益H0根据式(7)和式(8)计算。

元件参数选型如表1 所示,根据式(7)和式(8)计算得到, 级联滤波器的中心频率约为43kHz,通带增益约为55dB。

峰值检波电路如图8 所示,该电路主要功能是采集选频滤波后的窄脉冲信号的峰值电压[9]。

3 系统软件设计

系统软件部分包括电路驱动、A/D 采样和数值处理计算。电路驱动主要产生驱动信号,使压电薄膜发生谐振,产生40kHz 的超声波信号;A/D 采样主要采集放置在管道外壁各个测点的接收信号幅值;数值处理计算主要完成数字滤波和沉积物厚度计算。

由于环境因素会影响各个测点测量得到的回波信号峰值,因此采用去极值平均滤波[10],对连续采样的N 个数据进行比较, 排除最大值和最小值后计算剩余N-2 个数据的算术平均值。 该算法的执行流程如图9 所示,实际应用中队列长度N 取8。

通过上述步骤得到各个检测点滤波后的电压值,然后比较各个检测点所采集的电压值,可以大致估算管道中沉积物的厚度。但此时仅能通过检测点位置确定沉积物的厚度,无法对管道中沉积物厚度进行精确计算。 因此,需要对超声波在水中传播时信号的衰减情况进行建模。

通过实验测得不同沉积物厚度下,管道外壁所采集的电压模拟量如图10 所示。 可见沉积物厚度在5~30cm 的范围内,对采集的电压模拟量的影响可以忽略不计,这与图3 仿真结果相符合。因此,设定沉积物与管道中液体的分界面所对应的电压模拟量阈值为3.20V:接收端采集得到的电压值小于3.20V, 认为该接收端所在位置的水平线在沉积物和液面分界面上方,否则认为该接收端所在位置的水平线在沉积物和液面分界面下方。

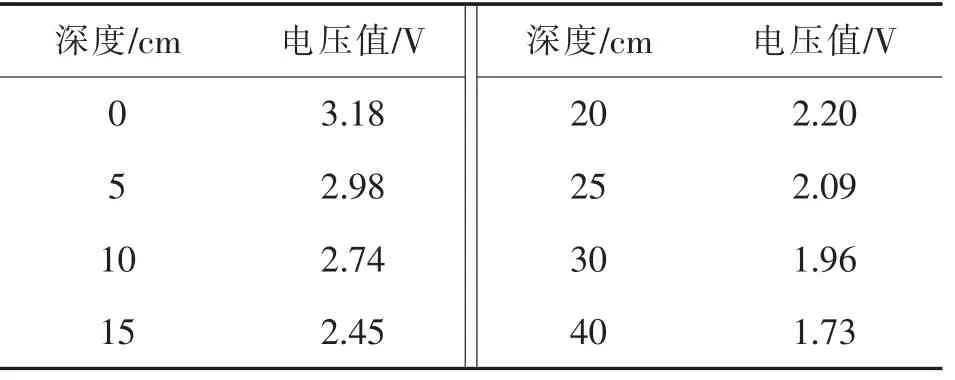

通过实验测得,超声波信号在水中传播时所采集的电压模拟量和水位深度的关系如表2 所示。

表2 电压模拟量和水位深度对应关系Table 2 Corresponding relationship between voltage analog quantity and water level depth

通过所测得的数据,利用Matlab 进行拟合[11,12],为了避免出现过拟合,采用一阶拟合,其中拟合曲线的函数模型为:

拟合后函数曲线如图11 所示。 获取放置在分界面以上位置的传感器所采集的电压模拟量,通过拟合获得的函数模型计算得到当前传感器所在位置与分界面的距离。 由于传感器放置的位置现实已知, 由此可以大致估算当前管道内部沉积物厚度。

4 系统测试

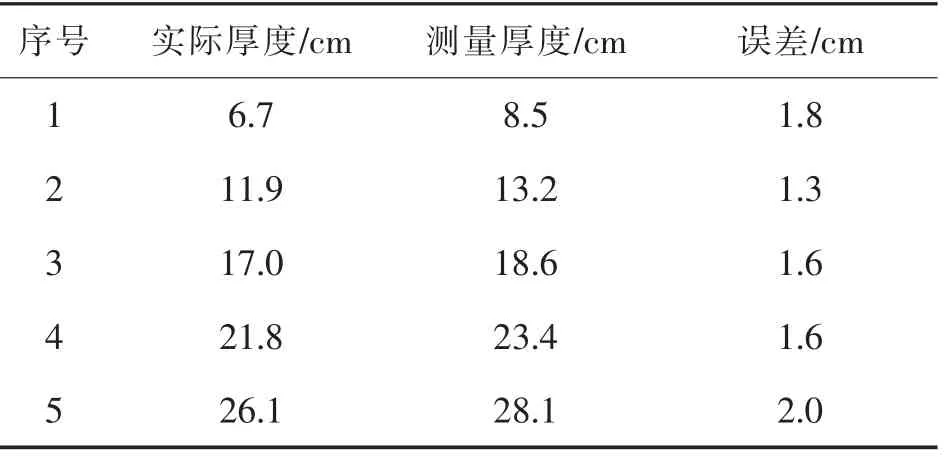

在不同沉积物厚度的测试环境下进行了多次测量并取均值,具体测量数据如表3 所示。

表3 测量数据结果汇总Table 3 Summary of measurement data results

测试结果显示,当管道沉积物厚度在30cm 以内时,测量结果相对准确,系统整体的测量误差在±2cm 左右,基本满足设计要求。

5 结语

本文设计了基于MFB 滤波器的非接触式管道沉积物检测系统, 该系统可以对管道中沉积物厚度进行较为准确的测量,测量误差在2cm 以内。 相比于基于CCD 图像传感器的检测方法和声纳检测方法,本系统的实现方法简单,成本低,具有一定的应用价值。