高防护性复合有机硅树脂涂层的制备及性能研究

赖心翘,尚小琴,范钰莹,汪黎明

(广州大学化学化工学院,广东广州510006)

金属材料具有良好的延展性、宽幅变化的力学性能、优良的可加工性、高导电导热性以及优异的气密性和阻隔性等特性[1],已在机械制造[2-3]、工程建筑[4]、航天航空[5]等诸多领域中发挥着十分重要的作用。不过,许多金属材料在实际应用中都存在一些突出的性能缺陷,即金属材料通常具有相对较高的表面能以及高的化学活性,从而易受环境物质的污染以及酸、碱等的腐蚀侵害,比如表面油污的吸附、海洋生物的附着、酸雨和盐雾的腐蚀以及海水的侵蚀等[6-10]。因此,发展兼具防污与防腐功能的金属保护材料具有重大的社会意义与经济价值。在众多的技术路线中,最具代表性的金属防护技术是金属镀层与有机涂层两大防护技术,而其中大分子有机涂层防护技术是当前最为经济和高效的金属防护方法之一[11-12]。

目前,有机金属防护材料的研究热点有生物降解型防护材料[13-14]、仿生双疏型防护涂层[15-19]、导电型大分子防护涂层[20-23]、石墨烯防护涂层[24-26]和有机树脂防护涂层[27-33]等。例如,华南理工大学张广照等[13-14]提出了一种基于降解防护的技术路径,并基于此研发了系列生物降解高分子基防护材料,该类材料可通过主链的缓慢降解使表面不断自主更新,从而达到持久的表面防护效果,同时由于降解的主要产物为无害小分子,从而可避免对环境产生次生污染。俄亥俄州立大学的Bixler 等[34]受水稻叶片的启发,通过光刻和热压技术制备了一种类似水稻叶片和蝴蝶翅膀的微结构表面,该类具有层级结构的表面结合了鲨鱼皮(防附着)和荷叶(自清洁)性能,从而为液体传输、海洋防护和工业制造等领域的防护表面的设计提供了新的指导。然而,最新的研究表明,死亡后的海洋生物或者长期静止的海洋生物表面,通常也难以避免微生物和细菌的吸附污染。由此可见,在静态环境下依赖仿生微结构的防护表面还存在防护功能的局限性。兰州理工大学冯辉霞等[35]制备了一种新型应用于不锈钢(304SS)表面的超疏水导电防护聚苯胺-二氧化硅(PANI-SiO2)涂层,该涂层内部的导电聚苯胺层可有效减缓不锈钢的电化学腐蚀,外部的超疏水二氧化硅层则通过降低固-液接触而显著降低表面的化学腐蚀,与未涂装的不锈钢相比,PANI-SiO2可将腐蚀电位Ecorr提高到331 mV(SCE)以上,而腐蚀电流Icorr则降低了一个数量级以上,不过聚苯胺作为涂料组分使用时通常难以较好地在常规溶剂中稳定分散,且超疏水涂层还存在结构强度有限的固有缺陷。上海理工大学杨俊和等[36]报导了一种石墨烯增强的水性聚氨酯复合材料,研究发现:少量的经钛酸酯偶联剂改性的氧化石墨烯(TGO)掺杂(质量分数0.4%),可有效地提高聚氨酯基材的电化学阻抗;无论TGO 在聚氨酯体系中处于随机分布还是平行于基材的面内分布,大量TGO 片层的存在都可以有效地阻隔腐蚀电解质在膜中的扩散,尤其是当TGO 以纳米尺度高度分散时,其面内分布形式最有利于腐蚀阻隔。浙江师范大学肖强等[37]提出,用丙烯酸酯硅烷偶联剂对氮化硼(BN)片状材料进行改性,得到丙烯酸化氮化硼纳米片,然后将丙烯酸化氮化硼纳米片与2-(全氟己基)乙基甲基丙烯酸酯原位共聚,合成了氟化氮化硼聚甲基丙烯酸酯(PFBP)复合涂料,该涂料能够在不同的基材表面制备均匀涂层,氮化硼纳米片的加入大大提高了丙烯酸酯涂层的抗腐蚀性能。尽管石墨烯和氮化硼纳米片均具备较高的防腐性能,但通常需要经过复杂的化学修饰以增强其在防腐涂层中的稳定性,因而导致成本较高,不利于大规模工业化应用。另外,环氧树脂、聚氨酯及氟树脂等也是当前主流金属防护材料,但环氧树脂和聚氨酯存在脆性高、耐候性差、防污效果差等问题,而氟树脂则存在不环保及经济性较差的内在缺陷。相比之下,有机硅树脂防护涂层则具有表面能低、热稳定性好、韧性高、耐候性好、耐氧化和抗吸附能力强等优点,然而有机硅树脂本身与基材的粘接力相对有限,为了增强有机硅树脂在金属基材表面的黏附性能,结合有机硅组分的低表面能及丙烯酸酯体系的优良附着力与耐候性的优点,合成了一种具有良好防护性能的复合有机硅材料。该材料中有机硅组分具有较高的分散度和高排斥效应,从而使复合材料表现出优异且持久稳定的表面防护效果。

1 试验部分

1.1 试验原料

原料:八甲基环四硅氧烷(D4,纯度≥98%)和偶氮二异丁腈(AIBN,AR 级),购自上海阿拉丁生化科技有限公司;2,4,6,8-四甲基-2,4,6,8-四乙烯基环四硅氧烷(D4V,纯度≥97%)及γ-甲基丙烯酰氧基丙基三甲氧基硅烷(MPTS)、丙烯酸丁酯(BA,纯度≥99%)、甲基丙烯酸甲酯(MMA,纯度≥99.5%)、盐酸(HCl)、氢氧化钠(NaOH)、氯化钠(NaCl)和甲苯(纯度≥99%),均购自上海迈克林生化有限公司。

1.2 试验方法

采用开环聚合法合成有机硅中间体。首先将D4(20 g)加入到圆底烧瓶中,当加热至100 ℃时加入0.02 g 的碱催化剂KOH,反应2 h。然后加入4 g 的封端剂D4V,继续反应2 h,以获得线性有机硅中间体。待反应结束后,用旋转蒸发除去未反应单体,冷却后待用。

采用自由基聚合法制备复合有机硅树脂有机硅[38]。首先将BA(10 g)、MMA(7 g)、MPTS(1 g)和甲苯(10 g)加入圆底烧瓶中并混匀,加热至90 ℃后加入引发剂AIBN(0.2 g)和用甲苯(2 g)溶解的除杂后的有机硅中间体(2 g),加热反应40~60 min。然后对产物进行提纯,最后得到有机硅改性丙烯酸树脂,即复合有机硅树脂。

采用喷涂法制备涂层。直接在基材表面进行喷涂,通过一个快速的干燥过程,即可在基材表面获得所需涂层。

1.3 表征与测试

通过核磁共振仪(Bruker 400M),获得样品的核磁共振氢谱(1H NMR)。利用JY-PH a/b 接触角测量仪,测量复合有机硅涂层表面的液滴前进、后退的接触角(θA和θR),使用5 μL 水滴以固着模式测试,在涂层表面选取5 个不同位置进行测试并获得平均值。利用原子力显微镜(AFM,Bruker Dimension ICON),观察涂层表面的微纳米结构。采用测厚仪(Phynix,Surfix SX-FN1.5),测量涂层厚度。通过脱氮假单胞菌Pseudomonas sp 吸附试验,测试涂层的防细菌吸附性能。涂层的耐腐蚀性能测试,将涂层样品分别置于浓度为0.1 mol·L−1的HCl 和浓度为0.1 mol·L−1的NaOH 及质量分数为3.5% 的NaCl 腐蚀溶液中,浸泡30 天后观察涂层脱落及金属表面斑点等腐蚀情况。

2 结果与讨论

2.1 化学结构表征

通过自由基聚合反应,成功制备了乳白色复合有机硅树脂,该共聚产物可通过甲醇沉淀,旋蒸干燥后再用己烷萃取除去未反应有机硅中间体。样品经提纯处理后,其1H NMR 如图1 所示。从图1 可以看到,在δ=7.26 ppm 处的峰为氘代氯仿的溶剂峰,在δ=0.08 ppm 处的峰是乙烯基硅油Si—CH3的特征峰[39],而在δ=1~4 ppm 区域的多处峰归属于丙烯酸酯特征峰。NMR 数据证明,共聚反应成功地将有机硅与丙烯酸酯结合在一起。

图1 复合有机硅的核磁共振氢谱图Fig.1 The1H NMR spectrum of the silicone composite

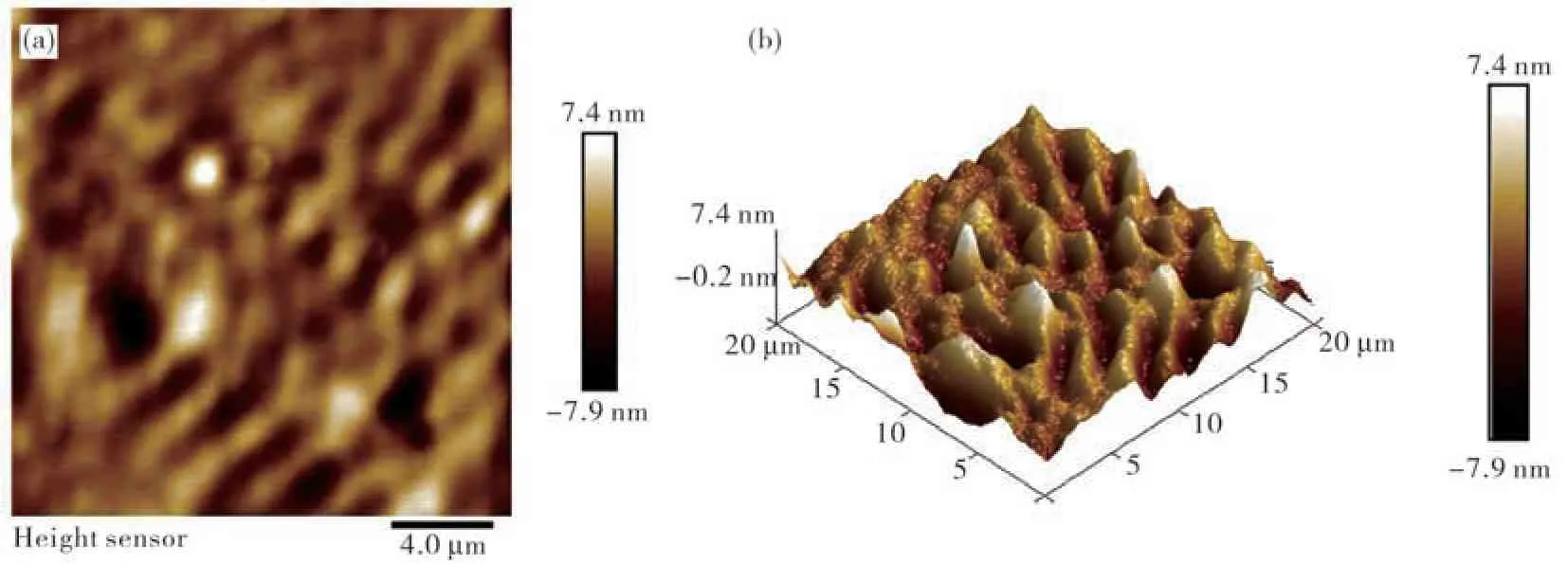

2.2 表面形貌

由于有机硅具有极低的表面能(γLV约为19.0 mN·m−1),其与丙烯酸酯体系存在相容性不足的问题,使得复合有机硅涂层的表面形貌通常呈现一定的微纳米结构化特征。图2 为复合有机硅涂层的AFM 形貌图。从图2 可见,复合有机硅涂层的表面形貌呈现典型的纳米级粗糙结构,表面相对均匀地分布着许多不规则的纳米级褶皱,且表面存在可见的微纳米尺度空穴,其宽度可达到1~2 μm,而深度约低于10 nm。

图2 复合有机硅涂层的AFM 形貌图Fig.2 The AFM image of the silicone composite

动态线性有机硅分子倾向于汇集在这些微纳米空穴中,形成微型富硅储液池[40-42]。考虑到线性有机硅分子具有极高的柔性及随之增加的分子迁移率,其易在表面能升高的时候从储液池中自动分散到涂层表面,以有效增加表面有机硅覆盖度并维持表面能的稳定性,这种行为特性可为有机硅复合涂层带来良好的疏水性和低表面黏附效应。

2.3 防污性能

复合有机硅涂层表面的疏水性,用测试水在其表面的θA和θR数值来表征,如图3 所示。测试结果显示,水在复合有机硅涂层上的θA及θR分别为106±1 和94±2 °,其前进与后退接触角均大于90 °,表明该涂层表面具有较好的疏水性。液滴黏附性通常可以从接触角滞后(Δθ=θA-θR)数值中判读,在疏液区域Δθ越小则表面的防黏附效应越高。复合有机硅涂层表面呈现很低的接触角滞后,Δθ约为12 °,意味着其防黏附效果甚高,要高于全氟代硅烷通过化学气相沉积所获得的表面(Δθ约为15~22 °)[43]。因此,复合有机硅涂层具有显著的防黏附效应。这是由于复合有机硅涂层表面存在大量的动态线性有机硅组分,高柔顺的有机硅组分与水滴之间的作用力非常小,从而降低了水在表面的吸附作用。

图3 水滴在复合有机硅涂层上的前进与后退外形图Fig.3 The advancing and receding events of water on the composite

复合有机硅涂层可稳定地附着于不同类型的基材,例如玻璃、铁片和木材等,并赋予基材良好的防水性能。无论是玻璃或铁片基底,15 μL 的水滴在倾斜30 °的涂层上均只需很短的时间就能顺利滑下,且基材不同并未引起表面疏水性的显著差异,这证实了该复合涂层具有出色的表面覆盖性。除了优异的防水性能,该类复合涂层对多种日常液体均显示出良好的防污性能,图4 为复合有机硅涂层在不同基材表面的涂装性能及对常见液体的防污性能。从图4 可见,与空白玻璃、铁片和木材基底相比,牛奶、咖啡、颜料、酱油、蜂蜜等液滴在复合有机硅涂层上均呈现出明显的收缩状态,且用纸巾拭擦后,空白基材表面会留下液体污痕,而涂层表面未有任何污迹,这显示出复合涂层具有优异的广谱防污性能。

图4 复合有机硅涂层在不同基材表面的涂装性能以及对常见液体的防污性能Fig.4 The coating behavior on different substrates and the liquid repellency of the composite

由于复合有机硅涂层具有良好的疏水性,但不具备全氟代物涂层的疏油性,故可应用于对油水混合物的组分分离。将复合有机硅涂层涂覆在棉布上,分别进行水与石油醚及水与十六烷两种油水混合液的提纯分离测试,其中水用蓝色染料上色,而石油醚和十六烷分别用橙色和粉色染料上色,图5 为涂覆在棉布上复合有机硅涂层的油水分离测试。从图5 可见,水被涂层阻隔在左边混合液容器中,无法穿过棉布有机硅涂层,而石油醚和十六则可迅速透过棉布涂层,到达右边的容器中,从而实现了将油和水的高效分离。

图5 涂覆在棉布上复合有机硅涂层的油水分离测试Fig.5 The oil/water separation test of the silicone composite on cotton fabric

日常生活中,细菌无处不在,而且细菌通常会牢固地吸附在各类材料的表面。对于涂层而言,防细菌黏附效应具有十分重要的社会意义和应用价值。为了检验复合有机硅涂层的防细菌黏附性能,将空白基材和丙烯酸酯涂层、有机硅涂层修饰的铁片置于脱氮假单胞菌Pseudomonas sp 分散体系中并浸泡数小时,取出后通过荧光显微镜观察细菌在不同表面的粘附效果,图6 为复合有机硅涂层对脱氮假单胞菌Pseudomonas sp 的防污性能。从图6 可见,空白铁片和PA 涂层表面均吸附了大量的细菌,而复合有机硅涂层表面上有非常少量的污染,这表明复合涂层可显示出优异的防生物粘附功能。这是由于细菌可以利用氢键、络合、配位、离子交换、静电吸附等多种强吸附力与基材作用,而有机硅组分极性很低且整体十分惰性,其只能提供微弱的色散力与Pseudomonas sp 结合,从而有效降低了细菌在表面的吸附作用。因此,该复合涂层具有较高的防细菌粘附潜力。

图6 复合有机硅涂层对脱氮假单胞菌Pseudomonas sp 的防污性能Fig.6 The anti-adhesion performance of the composite to Pseudomonas sp

2.4 机械性能

涂层在实际使用过程中会受到各种外来作用的伤害,因此机械性能在很大程度上决定了涂层的耐久性。为了测试复合有机硅涂层的机械稳定性,涂层砂纸摩擦试验被用来模拟外界带来的磨损。通过将0.1 kg 砝码压在涂层上,然后牵引涂层在1200 号砂纸上摩擦一定次数,最后测试其接触角随着摩擦次数增加的变化。图7 为复合有机硅涂层的接触角数值随着摩擦次数的变化结果。从图7 可见:在摩擦50 次之前,涂层的θA数值基本保持不变,而θR数值则逐渐变小至40 °左右;当摩擦次数从75 次增加到100 次时,在此过程中表面水滴的θA和θR数值基本稳定。

图7 复合有机硅涂层的接触角数值随着摩擦次数的变化Fig.7 The variation of the contact angle for the composite versus the abrasion cycle

经过50 次摩擦前,前进角与后退角之间发生非协同性变化,其原因是涂层表面的亲水结构会随着摩擦的进行而小幅增加,然而疏水结构基本保持稳定,水滴的前进角通常不会对表面小幅增加的亲水区域产生显著性响应,而后退角则对这些亲水结构更为敏感[44]。在摩擦过程中涂层的结构会产生少量的变化,部分覆盖在有机硅组分之下的亲水结构被暴露在表面,水滴后退时,其在三相接触线处可与暴露的部分亲水微结构作用,从而产生钉扎效应,并降低后退角数值。随着摩擦次数的增加,表面水滴的θA和θR数值分别有轻微的提高和降低,这说明结构的磨损在此范围内到达一定的稳态。总体而言,经过多次摩擦,虽然涂层表面产生了细微的变形,使表面的防黏附效应有所降低,但涂层表面依然保持了较高的疏水性,证实了其机械性能稳定,具有较高的强度。

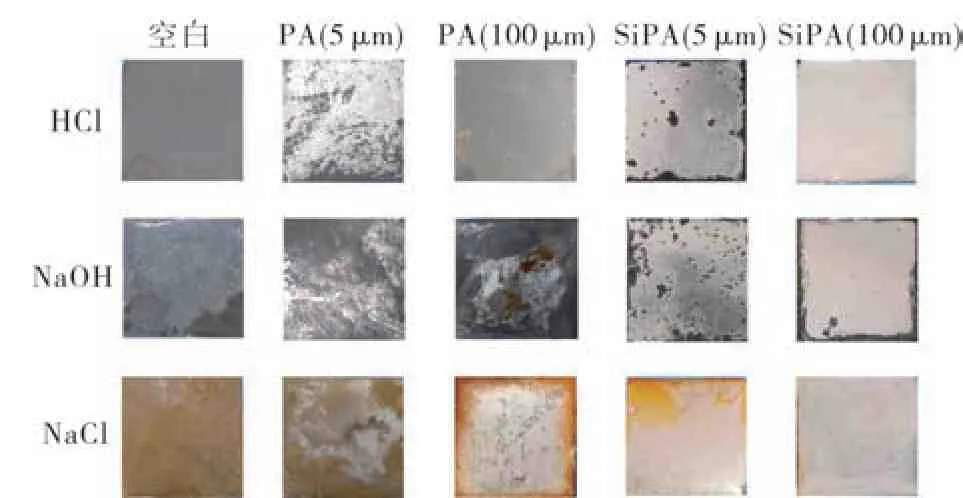

2.5 防腐性能

表面腐蚀的持续发生是金属材料最大的应用缺陷之一,防腐性能也是金属涂层所需的关键功能。复合有机硅涂层在不同的腐蚀介质中的防腐性能通过浸泡试验予以检测。图8 为空白铁片、涂装不同厚度的丙烯酸酯及复合有机硅涂层的铁片在盐酸、氢氧化钠和氯化钠腐蚀溶液中浸泡30 天的表面腐蚀效果图。从图8 可见:空白铁片和涂装了5 μm 厚的PA 涂层的铁片,在三种腐蚀介质中均发生了严重的腐蚀现象;而涂装了5 μm 厚的复合有机硅树脂涂层的铁片,其表面只有少数区域发生了腐蚀,其中以在碱液中的腐蚀最为显著;而涂装了100 μm 厚的PA 涂层的铁片,在酸和盐溶液中其表面的部分区域发生了一定的腐蚀,而在碱环境中其表面被完全腐蚀;相比之下,涂装了100 μm 厚的复合有机硅涂层的铁片,在三种腐蚀介质中其表面几乎没被腐蚀,除了在碱性溶液中铁片因涂层覆盖不完整所引起的边缘腐蚀。腐蚀测试结果表明,在强酸、碱、盐腐蚀环境中,复合涂层具有优异的防腐性能。

图8 复合有机硅涂层在酸、碱、盐溶液中浸泡30 天后的防腐性能Fig.8 The corrosion inhibition behaviors of the composite for steel samples immersed in HCl,NaOH and NaCl solutions for 30 days

复合有机硅涂层(厚度5 μm)在盐酸(0.1 mol·L−1)、氢氧化钠(0.1 mol·L−1)和氯化钠(浓度3.5%)溶液中浸泡400 min 前后的θA和θR数值变化如图9 所示。从图9 可见,对于三种不同的腐蚀溶液,复合有机硅涂层的θA数值基本保持稳定,但是θR数值均大幅下降到了50 °以下,其中尤以在NaOH溶液中浸泡的样品的后退角数值最小降至约20 °。

图9 复合有机硅涂层在酸、碱、盐溶液中浸泡前后的接触角变化Fig.9 The variation of the contact angle for the composite versus the immersion time in HCl,NaOH and NaCl solutions

复合涂层表面的前进角保持稳定,说明涂层依然保持着总体的疏水性,涂层的主体结构未发生显著破坏;而后退角显著下降,则说明涂层表面的少量区域被腐蚀介质破坏,从而引起后退角的显著响应。由于表面低至1.0 nm 尺度的粗糙度的变化可影响表面接触角的数值,对于微米厚度的涂层而言,虽然其后退角的数值发生变化,但这并不意味着涂层的结构发生有意义的损伤,这也解释了表面接触角数值与表面腐蚀效应之间的相对独立性。虽然表面θR数值大幅下降,但在400 min 的浸泡过程中,金属表面并未观察到任何腐蚀。表明,在涂层表面的后退角发生变化时,涂层依然可给金属基材提供充分的腐蚀防护。

3 结论

采用自由基共聚法,成功制备了兼具疏水、防吸附与防腐功能的复合硅丙树脂材料。复合涂层的表面呈现典型的纳米级粗糙,分布着微纳米富硅储液池,使得有机硅复合涂层具有良好的疏水性和低表面黏附效应。复合树脂在基材表面成膜后具有很高的疏水特性,其表面水滴的前进与后退接触角数值分别达到106 和94 °,优异的疏水性能使其可应用于高效油水分离。复合涂层对多种液体均显示出优异的防污性能,以及具备良好的防细菌粘附功能,同时还具有良好的机械稳定性与持久的耐酸碱腐蚀性。多种突出的性能表现,意味着该复合有机硅涂层在诸多领域均具备较高的应用潜力。