抗滑颗粒对含砂雾封层性能影响

田 甜, 蒋 应 军*, 张 文 辉, 张 毅, 陈 浙 江

(1.长安大学 特殊地区公路工程教育部重点实验室,陕西 西安 710064;2.陕西省交通工程咨询有限公司,陕西 西安 710003;3.金华市交通投资集团有限公司,浙江 金华 321015 )

0 引 言

雾封层作为一种路面预防性养护手段,是采用专用设备将雾封层材料以雾状洒布到路面上形成一层薄薄的封层,填封微小裂缝和表面空隙,还原和保护被氧化的路面,起到防水和抑制松散的作用,同时改善和提升路面形象[1].近年来,国内外研究人员对此开展了大量研究.文献[2-6]提出雾封层能够改善路面防水、防渗性能,但一定程度上会降低路面的抗滑性能.Prapaitrakul等[7]、蒋志军[8]从流体角度分析雾封层技术在路面封闭微裂缝、防止渗水等方面的机理,提出雾封材料自身的渗透性会直接影响路面抗滑性能.刘先淼等[9]提出雾封层质量控制技术,分析了雾封层密水性和抗滑性的实际效果.韩瑞民等[10]提出雾封层研究重点应从耐磨性、抗滑性和固结性着手.王朝辉等[11]结合SPSS探索性分析结果,建议路面使用雾封层技术后,路面的摆式摩擦系数(BPN)应不小于50.

因此,研究人员开始在雾封材料中掺加抗滑颗粒形成含砂雾封层(或称抗滑雾封层)以改善雾封层的抗滑性能.文献[12-14]认为环氧乳化沥青作为雾封胶结料的含砂雾封层耐磨耗性及抗滑性均优于传统的雾封胶结料,年寿命周期成本低于其他养护方式.Estakhri等[15]、Prapaitrakul等[16]研究表明,在雾封层撒布细砂可防止路面短期内抗滑性能迅速下降.文献[17-20]认为含砂雾封层技术可以有效提高路面抗滑性能.王雕鹏[21]、路俊杰[22]认为软质颗粒提供的摩擦力较小,抗滑性能较差,而硬质颗粒耐磨耗性能较好,适宜作为路面封层的抗滑颗粒.王利利等[23]发现以石英砂细集料为抗滑颗粒的雾封层抗滑性有明显提高.陈小庭等[24]开发了轮胎驱动式路面功能加速加载试验系统,认为雾封层抗滑所用细集料的撒布量及粒径需要进行严格控制.Oduroh等[25]提出通过严格控制施工流程和规范撒布量,可避免雾封层施工后短时间内路面再次产生病害.陈俊宇[26]研究了水性环氧树脂掺量、砂的粒径与撒布量对含砂雾封层的耐磨耗性能与抗滑性能的影响规律,发现水性环氧树脂掺量主要影响雾封层的耐磨耗性能,撒布砂的粒径主要影响抗滑性能.同时,现有雾封层材料耐久性差,在早期就会出现磨损现象.郑敏楠[27]针对此现象,研发了一种耐久型水性环氧树脂雾封层材料,并优化了配比.高志明等[28]、李凯[29]提出耐久型含砂雾封层的配比设计结果为用砂量20%左右、母液固含量50%~60%.李炜光等[30]、戴征等[31]通过加重磨耗试验测试沥青失重、车辙深度、磨损指数等指标,用于评价雾封层的耐久性.

上述研究表明在雾封胶结料中掺加细砂等抗滑颗粒可改善路面抗滑性能,但由于抗滑颗粒与雾封胶结料的黏结性不足、抗滑颗粒规格及标准缺失,含砂雾封层质量参差不齐,耐久性差,通车后会出现抗滑颗粒迅速磨掉、路面泛油、BPN低于安全行车要求等问题.鉴于此,本文采用课题组自主研制的环氧乳化沥青雾封胶结料,通过室内加速磨耗试验,提出含砂雾封层抗滑性及耐久性的试验方法及评价指标,分析抗滑颗粒类型、粒径、级配及掺量对含砂雾封层抗滑性及耐久性的影响,给出含砂雾封层用抗滑颗粒建议参数并进行验证.

1 试验部分

1.1 原材料

(1)环氧乳化沥青

采用课题组研发的环氧乳化沥青,主要成分为BE-4型乳化沥青、E-44型水性环氧树脂及水性固化剂,各部分的技术性质见表1~3.其中,BE-4型乳化沥青占比80%,水性环氧树脂与水性固化剂的比例为2∶1.

表1 BE-4型乳化沥青技术性质Tab.1 Technical properties of BE-4 emulsified asphalt

(2)抗滑颗粒

试验用抗滑颗粒为玄武砂、天然河砂及金刚砂,技术性质见表4.

表4 抗滑颗粒技术性质Tab.4 Technical properties of anti-slip particles

1.2 试验方案

试验采用单一变量控制法,研究抗滑颗粒的类型、粒径、级配及掺量对含砂雾封层抗滑性及耐久性的影响,提出含砂雾封层用抗滑颗粒建议指标,并与未喷洒雾封胶结料的空白试件及只喷洒

表2 E-44型水性环氧树脂技术性质Tab.2 Technical properties of E-44 waterborne epoxy resin

表3 水性固化剂技术性质Tab.3 Technical properties of waterborne curing agent

雾封胶结料的试件进行性能对比.其中,雾封胶结料选用环氧乳化沥青,用量为0.6 kg/m2.

1.3 试验方法

(1)试件成型方法

按照试验规程成型300 mm×300 mm×50 mm 的车辙板,室温冷却至少12 h后脱模;清理车辙板试件表面,测试其质量与BPN,变异系数不应大于5%;采用预拌工艺成型试件,分别量取各粒径的抗滑颗粒,将不同粒径颗粒混合搅拌均匀后加入一定比例的环氧乳化沥青,充分搅拌后形成砂浆混合料;将一定质量的砂浆混合料均匀摊铺在合格的车辙板上,采用刮刀等辅助工具将砂浆混合料摊铺平整(图1);将试件置于30 ℃鼓风箱内至表干后备用.

图1 含砂雾封层试件成型Fig.1 Sand fog seal specimen molding

(2)性能评价方法

采用长安大学研发的加速磨耗试验仪(图2),模拟含砂雾封层使用过程中受到的车辆磨耗作用.仪器的4只直径45 mm的聚氨酯轮胎在电机作用下绕轴心高速旋转,转动频率为5 000 r/h,线速度为84.78 km/h.试验通过加载圆盘调整底部轮胎荷载,竖向荷载设为0.7 MPa.设备试件安装槽尺寸为605 mm×605 mm,采用4组车辙板试件.

图2 加速磨耗试验仪Fig.2 Accelerated wear tester

试验步骤主要包括:①测量表干后含砂雾封层试件的质量及BPN;②将4块试件依次置于试件安装槽,用螺栓固定;③设定仪器转动频率,前期为1×104次,逐渐递增至1×105次,开始加速磨耗试验,待仪器停止转动后取出试件,测定试件质量及磨耗轨迹处的BPN;④重复前述步骤,放置试件时应按初始顺序保证试件磨耗轨迹与实际磨耗吻合.

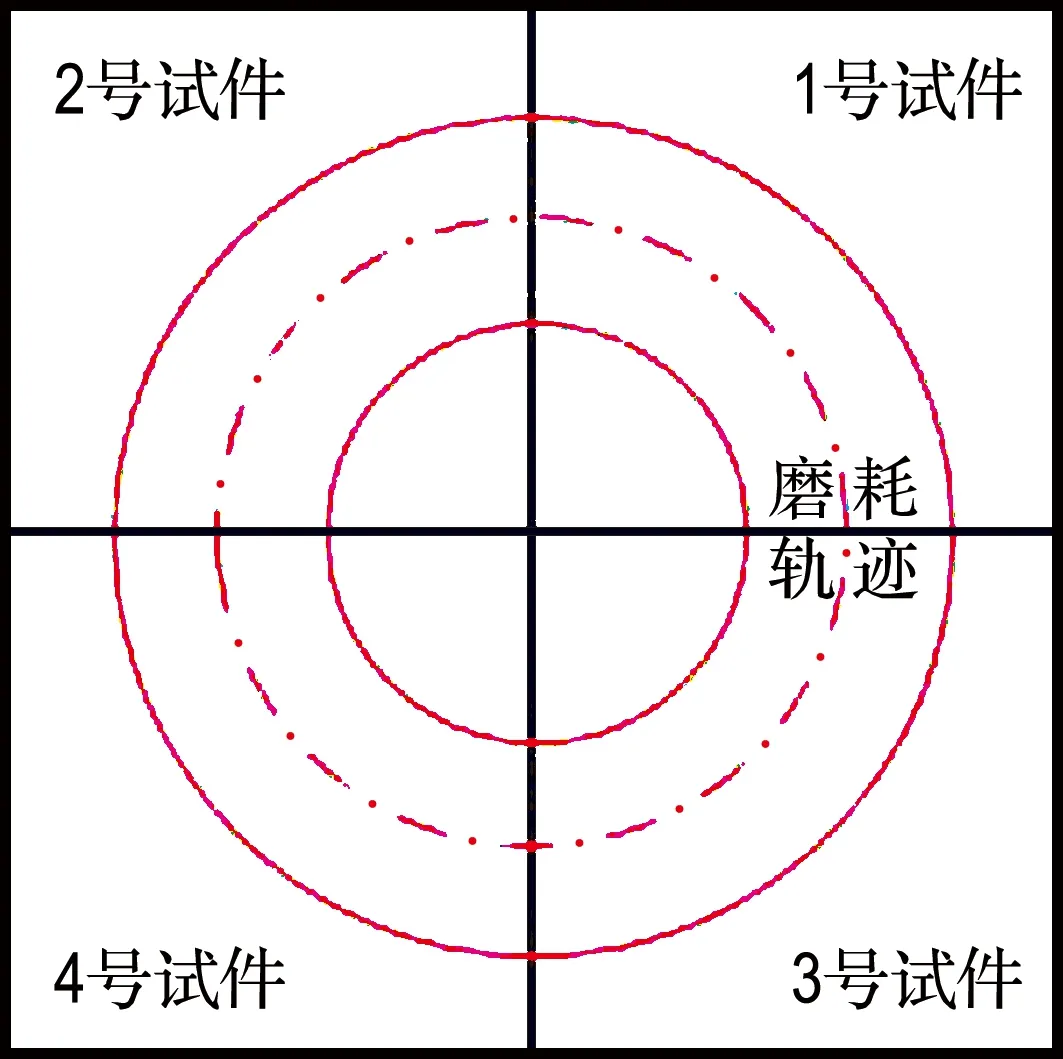

一块车辙板可切割为4个平行试件,摆式仪测试过程及磨耗轨迹简化模型分别见图3、4.测定磨耗轨迹中间段处BPN,根据不同磨耗次数下含砂雾封层试件的BPN变化情况评价不同含砂雾封层试件的抗滑性[32].随磨耗次数增加,BPN越大且减小越慢者,其抗滑性越好.

图3 摆式仪测试过程Fig.3 Test process of pendulum apparatus

图4 加速磨耗过程中试件磨耗轨迹Fig.4 The wear trajectory of specimens in accelerated wear process

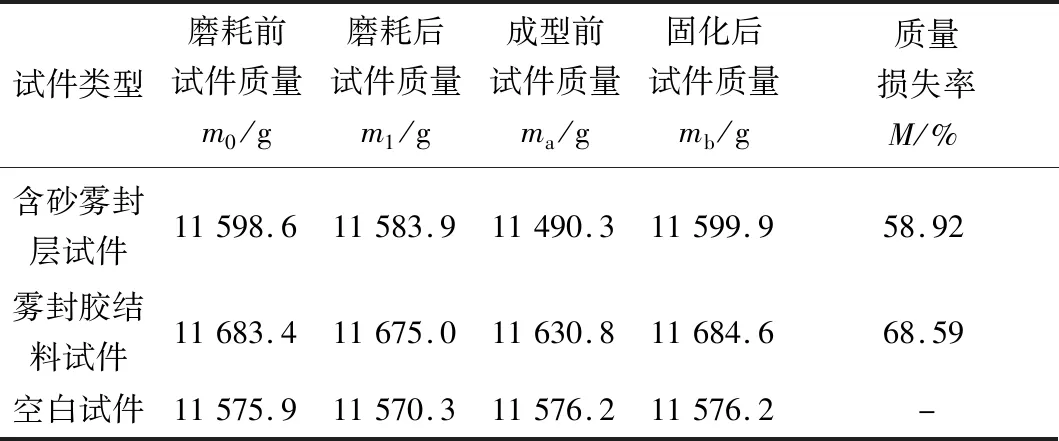

用经过1×105次磨耗后试件的质量损失率评价不同含砂雾封层试件的耐久性.质量损失率计算见式(1),质量损失率越小,其耐久性越好.

(1)

式中:M为试件质量损失率;m0、m1分别为磨耗前后的试件质量;ma为成型含砂雾封层前的试件质量;mb为含砂雾封层固化后的试件质量;A为试件面积,即900 cm2;A1为试件的磨耗面积,即204.88 cm2.

2 抗滑颗粒对含砂雾封层性能影响

2.1 颗粒类型对含砂雾封层性能的影响

为研究抗滑颗粒的类型对含砂雾封层抗滑性及耐久性的影响,在雾封层试件表面分别撒布玄武砂、天然河砂及金刚砂,进行加速磨耗试验.

(1)抗滑性

成型后的3种含砂雾封层试件在磨耗过程中BPN(b0)变化规律见图5.其中抗滑颗粒粒径取0.6~1.18 mm,掺量为0.6 kg/m2.

图5 不同类型抗滑颗粒成型试件BPN磨耗规律Fig.5 BPN wear law of different types of anti-slip particles forming specimens

由图5可知,磨耗次数为0~1×104,随磨耗次数N的增加,试件BPN呈线性下降趋势,这是因为雾封层存在部分包裹在沥青材料的细砂及未在表面黏结牢固的浮砂,不能发挥其抗滑功效;磨耗次数超过1×104,试件表面浮砂及多余的雾封胶结料被磨耗殆尽,集料逐渐裸露出来,抗滑性能增加,表现出试件的质量与BPN均随磨耗次数变化而趋于平缓,甚至出现小幅上升的情况.

3种抗滑颗粒中,金刚砂为沥青路面提供的初始BPN最高,且磨耗过程中BPN曲线始终位于其他两种曲线上方;磨耗1×105次后,掺玄武砂、天然河砂及金刚砂的3种试件BPN分别降低了32.8%、32.4%及29.1%,金刚砂试件降低比例最小.这是由于金刚砂多为立方体,棱角分明,表面粗糙且粒径分布均匀,而玄武砂与天然河砂多为球状或椭球状,表面较光滑,所提供摩擦力有限.同时,抗滑颗粒为金刚砂时,试件BPN在磨耗至3×104次左右趋于稳定,BPN极小值为52;玄武砂与天然河砂试件BPN均在磨耗到1×104次左右达到稳定,BPN极小值均为48,表明金刚砂作为抗滑颗粒能保证较好的抗滑性.

(2)耐久性

成型后的3种含砂雾封层试件磨耗前后质量m0与m1、成型前质量ma、固化后质量mb及1×105次磨耗作用后的质量损失率结果见表5.

由表5可知,经过1×105次磨耗作用后,3种抗滑颗粒成型的含砂雾封层试件质量损失率由小到大顺序为玄武砂、金刚砂、天然河砂,金刚砂试件质量损失率为62.46%,较玄武砂雾封层仅高0.68%.

表5 不同类型抗滑颗粒成型试件的质量损失率Tab.5 Mass loss rate of different types of anti-slip particles forming specimens

综上,建议选择金刚砂作为抗滑颗粒.

2.2 颗粒粒径对含砂雾封层性能的影响

为研究抗滑颗粒粒径对含砂雾封层抗滑性及耐久性的影响,在雾封层试件表面分别掺加粒径为0.3~0.6 mm、0.6~1.18 mm、1.18~2.36 mm的金刚砂,进行加速磨耗试验.

(1)抗滑性

成型后3种含砂雾封层试件在磨耗过程中BPN变化规律见图6.其中,金刚砂掺量暂定为0.6 kg/m2.

图6 不同粒径金刚砂成型试件的BPN磨耗规律Fig.6 BPN wear law of emery molding specimens with different particle sizes

由图6可知,金刚砂粒径为1.18~2.36 mm时,试件初始BPN最高,但磨耗次数超过1×104后,其BPN曲线基本位于其他两种曲线下方;粒径为0.3~0.6 mm时,试件初始BPN最低,且磨耗过程中BPN较粒径为0.6~1.18 mm的低.同时,粒径为0.6~1.18 mm时,试件的BPN约在磨耗3×104次时下降至极小值52;粒径为0.3~0.6 mm及1.18~2.36 mm时,BPN在磨耗1.5×104次左右下降至极小值52及50.

(2)耐久性

掺加不同粒径金刚砂成型的雾封层试件经1×105次磨耗,质量损失率结果见表6.

表6 不同粒径金刚砂成型试件的质量损失率Tab.6 Mass loss rate of emery molding specimens with different particle sizes

由表6可知,0.6~1.18 mm粒径金刚砂成型试件经1×105次磨耗后质量损失率最低,与0.3~0.6 mm及1.18~2.36 mm粒径成型试件相比,质量损失率分别降低了3.68%、8.15%.这是由于粒径过大时,金刚砂与雾封胶结料间的有效黏结面积较小,黏结力较小导致抗滑颗粒易被磨掉;而粒径过小会使路表的雾封胶结料直接与轮胎作用,加速了雾封层材料的脱落,导致质量损失率较大.

综上,建议选择0.6~1.18 mm粒径金刚砂作为抗滑颗粒.

2.3 颗粒级配对含砂雾封层性能的影响

为研究金刚砂级配对含砂雾封层试件抗滑性及耐久性的影响,改变不同粒径金刚砂配比进行加速磨耗试验,3种金刚砂级配见表7.

表7 金刚砂的级配Tab.7 Gradation of emery

(1)抗滑性

分别掺加3种级配的金刚砂成型的含砂雾封层试件在磨耗过程中BPN变化规律见图7.其中,金刚砂掺量暂定为0.6 kg/m2.

由图7可知,掺加级配2金刚砂成型的雾封层试件,BPN磨耗曲线位于最上方,抗滑性最好;磨耗1×105次后,用级配1与级配3成型的含砂雾封层试件,抗滑性相比0.6~1.18 mm单粒径提高不大.这是因为级配1中细砂含量较多,导致初始BPN较小,而级配3中90%为0.6~1.18 mm 金刚砂,相比单粒径金刚砂差别较小,BPN磨耗曲线相近.

图7 不同级配金刚砂成型试件的BPN磨耗规律Fig.7 BPN wear law of emery molding specimens with different gradation

(2)耐久性

在雾封层试件表面分别掺加3种级配的金刚砂,成型的含砂雾封层试件与0.6~1.18 mm单粒径含砂雾封层试件经1×105次磨耗后质量损失率见表8.

表8 不同级配金刚砂成型试件的质量损失率Tab.8 Mass loss rate of emery molding specimens with different gradation

由表8可知,采用不同级配金刚砂成型的含砂雾封层试件均能不同程度减小磨耗后的质量损失率.与0.6~1.18 mm单粒径金刚砂试件相比,级配1、级配2及级配3金刚砂雾封层的质量损失率分别减小了4.83%、3.54%及0.39%,其中级配1质量损失率最小,表明该级配金刚砂与雾封胶结料的黏结面积较大,黏结力较强,不易被磨掉.

综合抗滑性与耐久性,建议选择级配2作为金刚砂所用级配.

2.4 颗粒掺量对含砂雾封层性能的影响

为研究金刚砂掺量对含砂雾封层试件抗滑性及耐久性的影响,选用金刚砂掺量0.4、0.5、0.6、0.7、0.8 kg/m2分别成型含砂雾封层试件进行加速磨耗试验.级配2金刚砂用量见表9.

表9 级配2金刚砂用量Tab.9 Gradation 2 emery quantity

(1)抗滑性

不同掺量金刚砂成型的含砂雾封层试件在磨耗过程中BPN变化规律见图8.

图8 不同掺量金刚砂成型试件的BPN磨耗规律Fig.8 BPN wear law of emery molding specimens with different dosage

由图8可知,掺量小于0.6 kg/m2时,颗粒相互嵌挤作用较小,磨耗过程中易被磨掉,试件BPN迅速减小;随掺量逐渐增大,试件表面构造逐渐被填充,试件不同磨耗次数下的BPN逐渐增大,抗滑性逐渐增强,金刚砂掺量为0.6 kg/m2时,试件的BPN磨耗曲线位于最上方,抗滑性最好;掺量大于0.6 kg/m2时,试件表面出现浮砂,黏结力降低,试件BPN减小.

(2)耐久性

不同掺量金刚砂成型的含砂雾封层试件经1×105次磨耗后质量损失率见图9.

由图9可知,随金刚砂掺量的增加,含砂雾封层试件的质量损失率先减小后迅速增大,在掺量为0.6 kg/m2附近质量损失率最小.这是因为金刚砂掺量较小时,颗粒间难以形成骨架,嵌挤作用较小,且较少的金刚砂与雾封胶结料间的接触面积有限,黏结力较小,试件表面抗滑颗粒易在短期内被磨掉.金刚砂掺量大于0.6 kg/m2时,试件表面开始出现浮砂,抗滑颗粒与雾封胶结料的黏结作用较小,易被磨掉,质量损失率开始增大,对耐久性产生不利影响.

图9 不同掺量金刚砂成型试件的质量损失率Fig.9 Mass loss rate of emery molding specimens with different dosage

综上,建议金刚砂掺量取0.6 kg/m2,此时含砂雾封层的抗滑性及耐久性均较优.

2.5 抗滑颗粒优选及验证

综上所述,建议选取金刚砂作为含砂雾封层的抗滑颗粒,当环氧乳化沥青用量为0.6 kg/m2时,各粒径金刚砂建议掺量为0.3~0.6 mm粒径掺量0.18 kg/m2,0.6~1.18 mm粒径掺量0.42 kg/m2.

按照金刚砂建议掺量成型含砂雾封层试件,并与不掺加抗滑颗粒的雾封胶结料试件及未进行雾封的空白试件进行加速磨耗试验对比,磨耗过程中3种试件的BPN磨耗曲线见图10,磨耗1×105次后的质量损失率见表10.

表10 不同试件的耐久性试验结果Tab.10 Durability test results of different specimens

图10 不同试件BPN磨耗规律Fig.10 BPN wear law of different specimens

由图10可知,不掺加抗滑颗粒的雾封胶结料试件的BPN磨耗曲线呈二次抛物线,初始BPN较低,这是由于雾封胶结料填补了路表的空隙形

成一层油膜,抗滑性能降低,随着磨耗次数增大,油膜逐渐被磨耗,露出表面粗糙的集料,试件BPN开始增大,在磨耗约6.5×104次时BPN达到峰值,此时路表雾封胶结料形成的油膜被完全磨去,抗滑性能恢复至原路面水平,试件BPN开始随磨耗作用下降.含砂雾封层能有效提高路面的抗滑性能,相比不掺加抗滑颗粒的雾封胶结料试件及未进行雾封的空白试件,含砂雾封层试件初始BPN分别提高了69.8%和35.2%,抗滑性能有明显改善,且BPN磨耗曲线始终位于最上方,表明含砂雾封层在车辆磨耗过程中BPN始终大于原路面,抗滑性较好,有效延长了路面使用寿命.

由表10可知,经1×105次磨耗,含砂雾封层试件的质量损失率比雾封胶结料试件小9.67%,具有更好的耐久性.

综上,含砂雾封层技术能有效提升路面的抗滑性及耐久性,延长路面使用寿命.

3 结 论

(1)提出了含砂雾封层抗滑性及耐久性的评价方法:通过四轮加速磨耗试验,根据磨耗过程中BPN变化规律评价抗滑性;采用磨耗1×105次后的质量损失率评价耐久性.

(2)研究了环氧乳化沥青作为雾封胶结料时,抗滑颗粒的类型、粒径、级配及掺量对雾封层抗滑性及耐久性的影响.结果表明:抗滑颗粒选用0.3~0.6 mm与0.6~1.18 mm两种粒径金刚砂,掺量分别为0.18、0.42 kg/m2时,磨耗1×105次后抗滑雾封层试件的BPN下降了27.4%,具有较优的抗滑性,质量损失率为58.92%,耐久性较优.

(3)经验证,相比雾封胶结料试件及空白试件,含砂雾封层试件初始BPN分别提高了69.8%和35.2%,而质量损失率比雾封胶结料试件小9.67%,抗滑性及耐久性良好.