可生化类含油废水臭氧催化氧化实验研究

姜 璐

(大连德宁环保技术有限公司,辽宁 大连 116000)

臭氧催化氧化技术作为一种高效的污水深度处理技术,近年来已经成为污水处理领域的研究热点,是基于单独臭氧氧化的高级氧化技术,将臭氧的强氧化性和催化剂的催化特性结合起来,可有效解决有机物降解不完全的问题[1]。与臭氧单独作为氧化剂相比,臭氧在催化剂作用下形成的OH·与有机物的反应速率更高[2]、氧化性更强,几乎可以氧化所有的有机物。

大连某公司污水处理车间混凝-絮凝后的可生化类含油废水的COD含量约为5 000~9 000 mg/L,需要加入大量的生活污水进行均质,将COD降到2 000 mg/L以下,再进入生化系统进行生化处理,才能达标排放,既加大了污水处理量又增加了处理成本。实验室采用单独臭氧氧化与臭氧催化氧化法分别对车间混凝-絮凝后的可生化含油废水进行处理,考察降低含油废水COD、降低废水处理成本的可行性。

1 实验部分

1.1 实验废水

实验废水取自某公司污水处理车间混凝-絮凝后的可生化类含油废水。

1.2 实验仪器

青岛国林CF-G-3-010G小型臭氧发生器(采用氧气为气源,臭氧产量最大为10 g/h,流量计流量为80~800 L/h,主机功率100 W,臭氧浓度10~60 mg/L),2 000 mL自制圆柱塔,真空泵,瓶装工业氧气,pH计,电子天平,陶瓷曝气头,瓷环等。

1.3 实验催化剂

臭氧催化剂由南京杜尔环保公司提供,其主要成分为氧化铝瓷球,表面负载为二氧化锰,外观为褐色球状,直径约7~8 mm,据厂家介绍,与单独臭氧氧化相比,加入该催化剂可使去除COD能力提升约20%~30%,寿命约2~3年。

1.4 实验方法

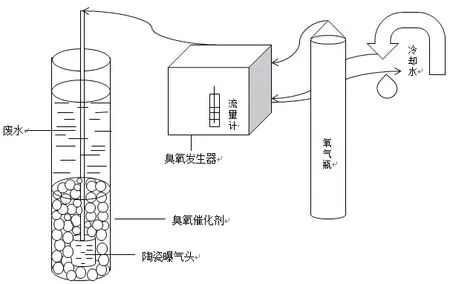

将曝气头装入约2 000 mL的自制圆柱塔中,装入约500 g瓷环(或臭氧催化剂),取1 000 mL车间混凝絮凝后含油废水倒入圆柱塔中,通入臭氧,开始臭氧氧化(或臭氧催化氧化)实验。实验装置见图1。

图1 臭氧氧化实验图

2 结果与讨论

废水臭氧氧化的影响因子包括pH值、臭氧浓度、反应时间、催化剂等,通过实验考察不同因子对废水处理效果的影响,确定合理的工艺参数。废水样品为车间处理后的可生化类含油废水,COD为5 794 mg/L,B/C=0.85,NH3-N为35.57 mg/ L,pH值为8。

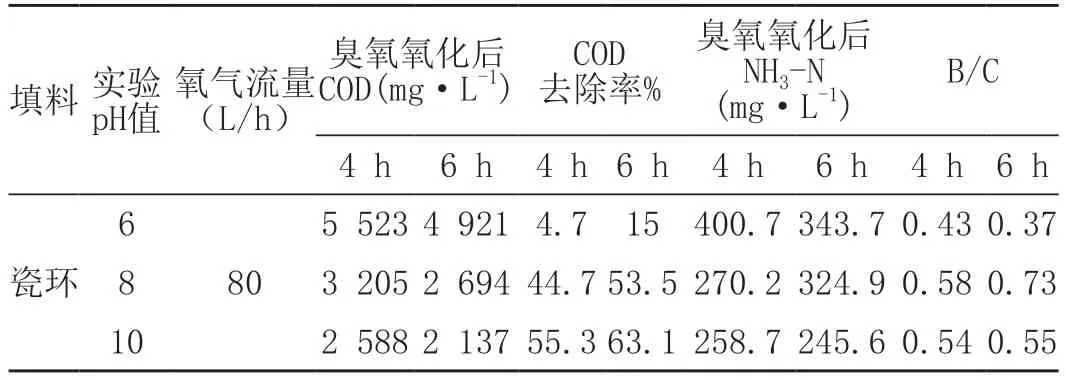

2.1 pH值对COD去除率的影响

据相关臭氧氧化废水文献介绍,在酸性条件下进行臭氧氧化实验,COD去除速率差,随着pH值的升高,COD去除速率逐渐增加[3],但pH值过高时羟基自由基间会发生快速的猝灭反应,使有机物降解速率下降[4]。由表1看出,当其他条件不变时,随着废水pH值的升高,COD的去除率逐渐升高,在pH值为10时,COD去除率最高,废水B/C降低,但大于0.3。此外,提供催化剂的公司表示,在废水为中性时氧化效果较好。结合该公司的生产实际,目前车间预处理后的废水pH值为8~10,因此实验前不进行调节。

表1 不同pH值下的臭氧氧化实验数据

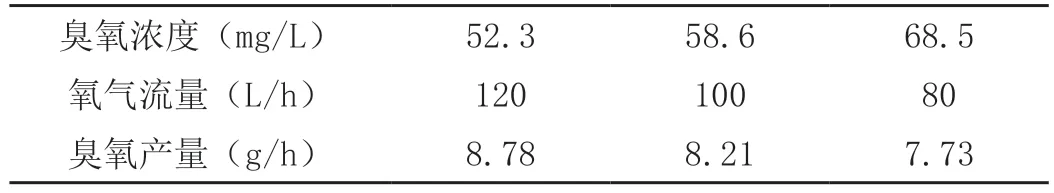

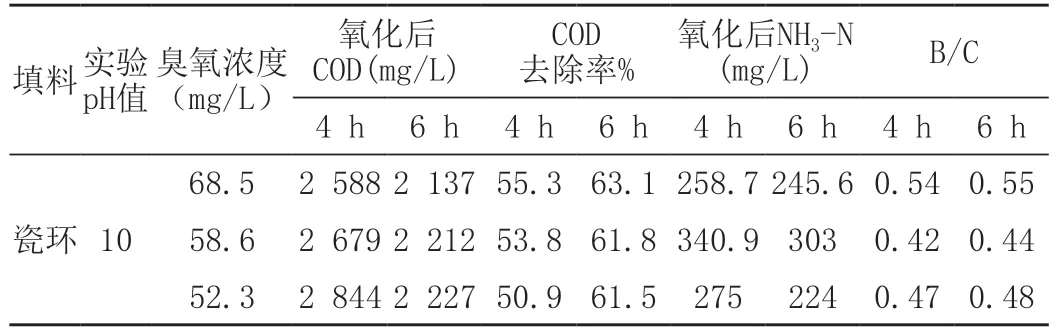

2.2 臭氧浓度对COD去除率的影响

表2为不同氧气流量对应的臭氧浓度,氧气流量越大,对应的臭氧浓度越低。由表3看出,当其他条件不变,随着臭氧浓度的增加,COD去除率逐渐增加但增加趋势不明显,废水B/C降低,但大于0.4。实验室臭氧发生器的最低氧气流量为80 L/ h时,对应的臭氧浓度最大为68.51 mg/L,最高氧气流量为800 L/h时,对应的臭氧浓度最低,为12.22 mg/L。由于实验装置受限,当氧气流量过高即臭氧浓度过低时,例如氧气流量为100 L/h、120 L/h时,容易发生泛塔现象,难以控制。故本试验仅选择氧气流量为80、100、120 L/h进行实验,但在氧气流量为80 L/h时,氧气消耗量最少即成本最低,因此最佳臭氧浓度为68.5 mg/L,即氧气流量为80 L/h时。

表2 不同氧气流量对应的臭氧浓度

2.3 反应时间对COD去除率的影响

由表1与表3实验结果可以看出,其他条件不变,随着反应时间的延长,COD去除率增大,当臭氧氧化反应时间超过4 h后,COD去除率增加缓慢,因此臭氧氧化反应时间以4 h为宜。

表3 不同臭氧浓度下臭氧氧化实验数据

2.4 臭氧催化剂对COD去除率的影响

对同批次车间处理后可生化类含油废水进行单独的臭氧氧化实验与臭氧催化氧化实验,单独臭氧氧化采用的填料为瓷环,臭氧催化氧化采用的是表负载二氧化锰的氧化铝瓷球。Villase or等[5],采用溶胶凝胶法制备出负载型催化剂MnO2/TiO2,MnO2作为活性中心催化臭氧化降解含酚废水,实验结果表明该催化剂具有很高的催化活性,显著提高了目标物的去除率。

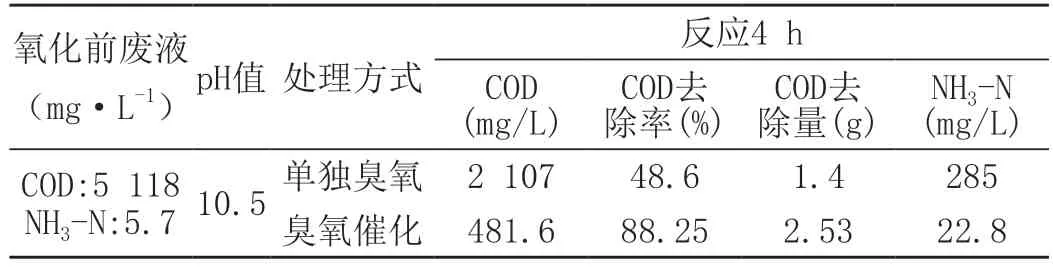

实验结果如表4所示。由表4实验结果可以看出,臭氧催化氧化实验反应4 h时,臭氧催化氧化处理后的COD去除率均比单独臭氧氧化时高约30%,因此,使用臭氧催化剂作为填料进行臭氧氧化处理效果较好[6]。

表4 单独臭氧氧化与臭氧催化氧化后实验数据

2.5 最佳实验条件下实验数据分析

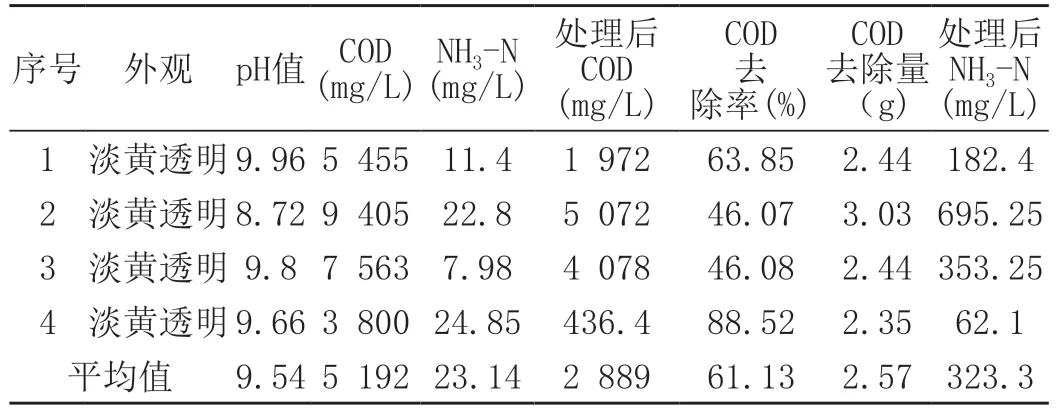

综合上述实验结果,初步判断可生化类含油废水的最佳臭氧催化氧化实验条件为废水pH值为8~10,氧气流量为80 L/h,催化氧化时间为4 h,填料使用臭氧催化剂。取4批次车间混凝-絮凝后的可生化类含油废水,样品外观及其基本性质如表5。4批次车间可生化类含油废水在最优条件下的臭氧催化氧化实验数据如表5所示。

表5 实验所用样品基本性质及臭氧催化氧化实验数据

由表5中4批次含油废水臭氧催化氧化实验数据可以看出,车间预处理后可生化废水水质不稳定,COD变化较大导致臭氧催化氧化4 h后的废水COD不能全部降到2 000 mg/L以下。当原水COD<5 000 mg/L时,处理后废水COD可以达到处理目标2 000 mg/L以下;当原水COD>5 000 mg/L,处理后COD远远高于目标值2 000 mg/L。

2.6 臭氧利用率测定

2.6.1 碘量法测定臭氧浓度

臭氧与碘化钾发生氧化还原反应而析出碘,臭氧含量越多析出的碘越多,溶液颜色也就越深,化学反应式如下:O3+2KI+H2O→O2+I2+2KOH。以淀粉为指示剂,用硫代硫酸钠标准溶液滴定,反应式如下:I2+2Na2S2O3→2NaI+Na2S4O6。待反应完全,生成无色碘化钠,根据硫代硫酸钠消耗量计算出臭氧浓度。

2.6.2 臭氧总量测定

在带塞锥形瓶中加入配好的碘化钾溶液,待臭氧发生器运行稳定后,通入碘化钾吸收瓶对臭氧进行吸收10 min,然后用碘量法计算出总的臭氧量。经实验与计算,实验室臭氧发生器臭氧产量约为5.26 g/h,与说明书上的5.48 g/h相对应。

2.6.3 臭氧利用率测定

在反应器中加入1 000 mL水样,尾气管连接装有碘化钾溶液的两级带塞锥形瓶,进行催化氧化反应,臭氧氧化时间为4 h,其中每小时吸收10 min后,取水样测定COD,取尾气吸收液,釆用碘量法分析计算出臭氧浓度,即为排空的臭氧量。

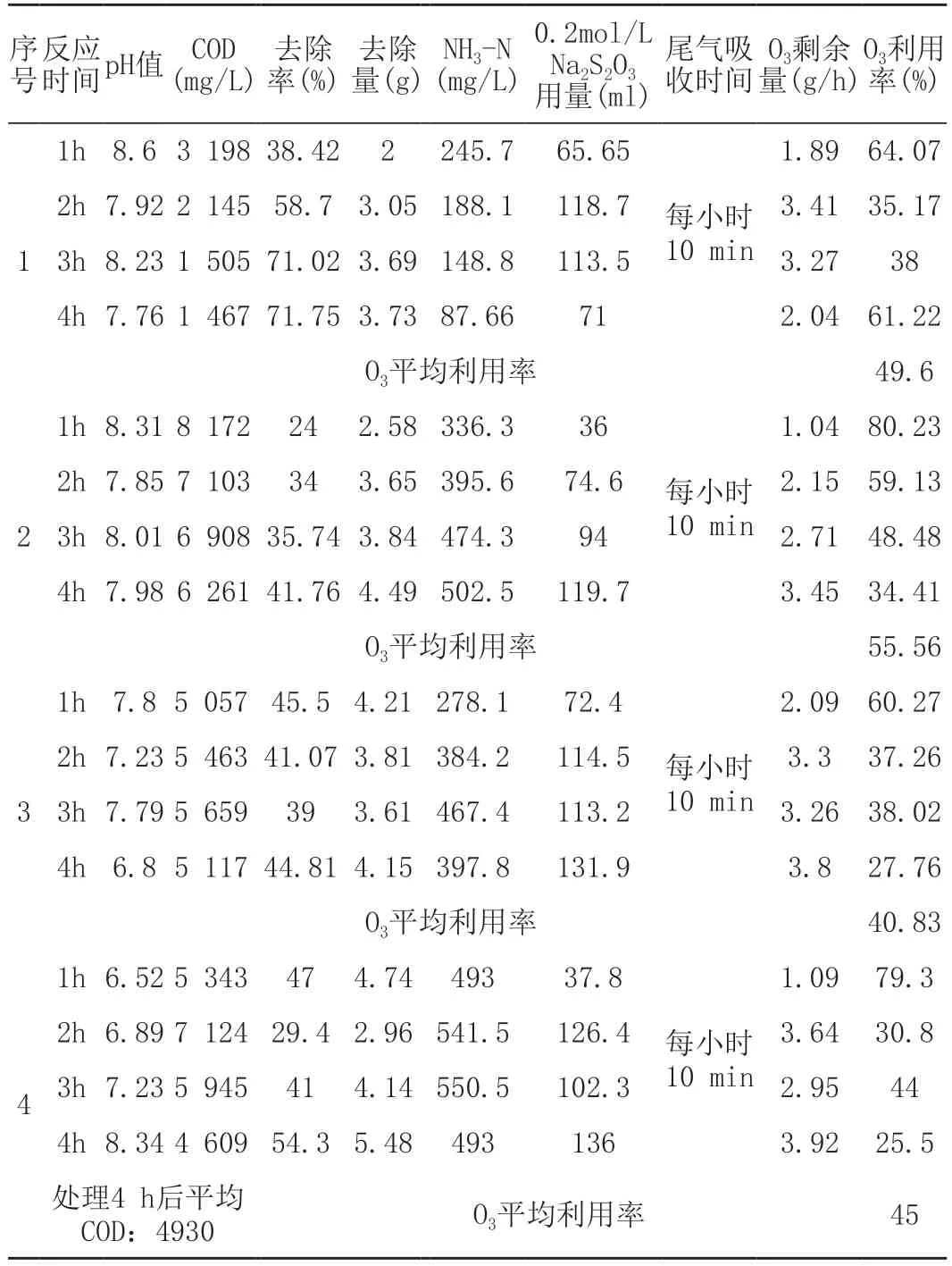

对车间混凝-絮凝后的可生化类含油废水进行连续4次取样,样品外观及性质见表6。分别进行实验室臭氧利用率测定,由于实验4 h共测定了40 min,因此测定结果存在一定的误差。实验结果如下表7所示。

表6 臭氧利用率测定样品外观及性质

表7 可生化类废水臭氧催化实验利用率测定

由表7中实验结果可以计算出,4组实验的O3平均利用率为54.17%,由4组实验数据还可以看出,随着氧化时间的延长,臭氧利用率逐渐降低,实验过程中用碘化钾淀粉试纸在吸收液末端进行测定,碘化钾试纸变蓝,表明臭氧没有完全被碘化钾溶液吸收,因此实际臭氧利用率偏低。

2.7 臭氧催化实验利用率测定

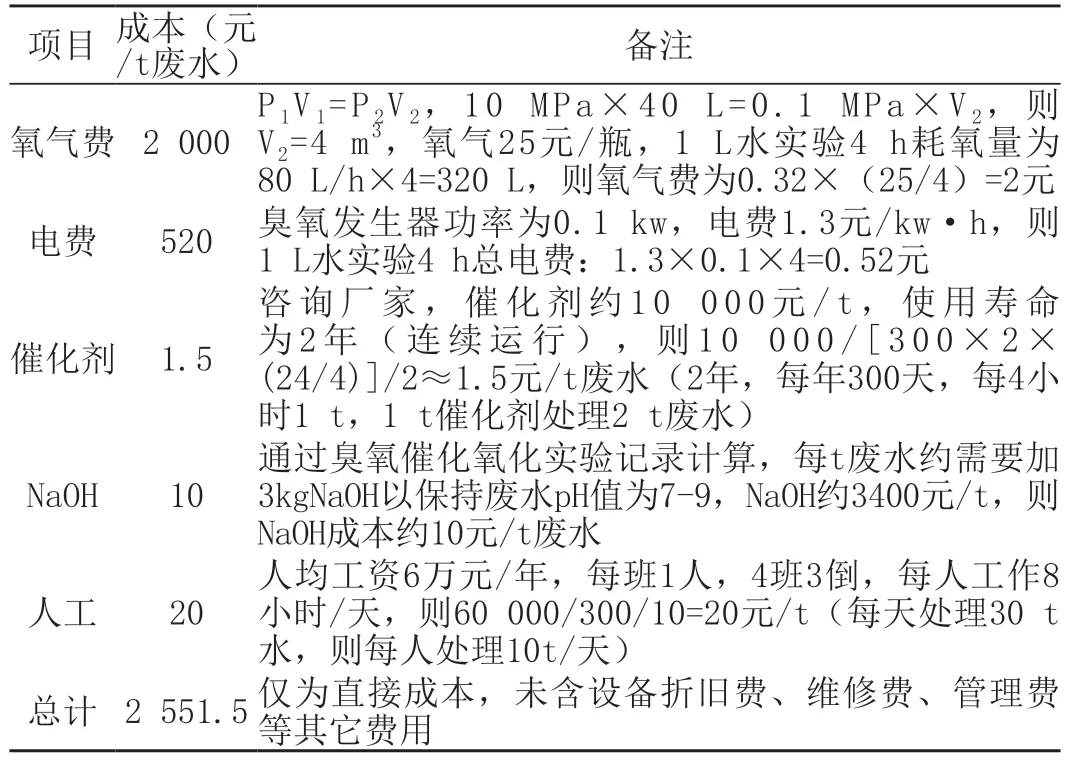

按实验室可生化类含油废水臭氧催化氧化实验结果(即表5、表6、表7中COD均值),废水COD从平均7 500 mg/L降到平均4 000 mg/L,折合t废水处理成本如表8所示。

表8 实验室臭氧催化氧化成本核算

由上述实验室臭氧催化氧化成本计算结果来看,若将COD为8 000 mg/L的含油废水降到目标值2 000 mg/L,成本将远远高于2 551.5元/t。经计算,实验室臭氧催化氧化4 h废水COD去除量约4 g,臭氧发生器所产生O3量约21 g,去除1 g的COD约5 g的O3。经咨询青岛国林臭氧装备有限公司,在实际生产中降解1 g的COD约需要消耗1~2 g的O3,臭氧利用率约80%(大部分为COD浓度<150 mg/L的废水,作为深度处理)。

3 结论

车间预处理后的含油废水水质波动较大,在最佳实验条件下进行臭氧催化氧化,COD不能全部降至2 000 mg/L以下。按实验室臭氧催化氧化的实验结果计算,废水吨处理成本过高。因此,臭氧催化氧化法不适合作为该公司车间预处理后含油废水的处理工艺。