2,6-二氯-4-氨基苯酚的合成研究

吴文良,杨江宇,邹小英,尹 凯,3,严泽华,何星帅

(1.浙江吉泰新材料股份有限公司,浙江绍兴 312369;2.浙江瑞亨电子材料有限公司,浙江绍兴 312369;3.东南大学 化学化工学院,江苏南京 211189)

2,6-二氯-4-氨基苯酚(CAS:5930-28-9),又名3,5-二氯-4-羟基苯胺,用于合成杀虫剂氟铃脲的中间体 3,5-二氯-4-(1,1,2,2-四氟乙氧基)苯胺,也用于合成杀虫剂氟啶脲的中间体4-(3-氯-5-三氟甲基吡啶-2-氧基)-3,5-二氯苯胺。此外,2,6-二氯-4-氨基苯酚还是一种重要的医药和染料中间体[1,2]。

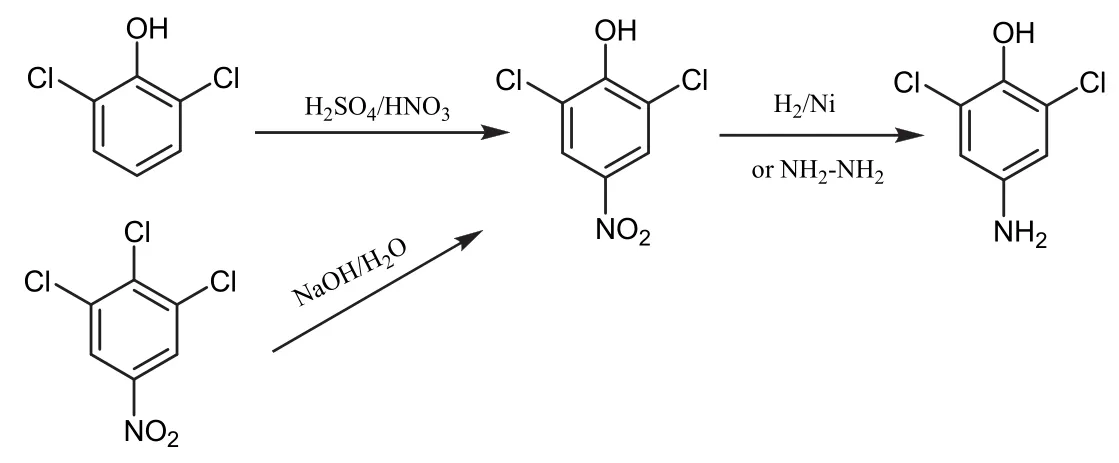

2,6-二氯-4-氨基苯酚主要有以下2条合成工艺路线:

⑴ 以2,6-二氯苯酚为起始原料,先与浓硝酸硝化,再经水合肼还原或催化加氢还原得到2,6-二氯-4-氨基苯酚[3,4],但硝化反应会生成异构体,且异构体的纯化难度较大。

⑵ 以3,4,5-三氯硝基苯为起始原料,在碱性条件下将硝基对位氯水解为羟基,再还原硝基得到2,6-二氯-4-氨基苯酚[5]。但苯环上3个氯的水解选择性不高,高选择性实现硝基对位氯水解难度较大。

图1 2,6-二氯-4-氨基苯酚的传统合成方法

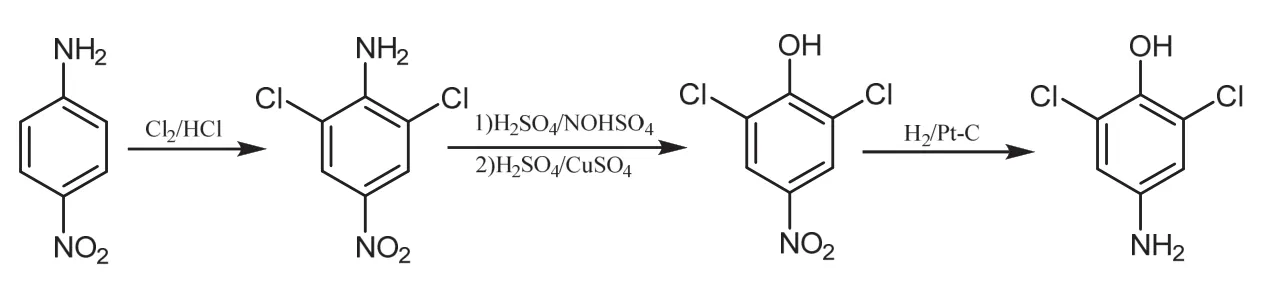

针对上述合成工艺方法存在的问题,笔者研究了新的合成路线和方法,解决了上述工艺路线中存在的突出问题,取得了较好的效果。以廉价易得的对硝基苯胺为起始原料,经氯化、重氮化、水解和硝基加氢还原等反应合成了2,6-二氯-4-氨基苯酚,总摩尔收率73.5%,纯度99.0%以上(HPLC)。

图2 2,6-二氯-4-氨基苯酚的合成

1 试验部分

1.1 仪器

Agilent 1260高效液相色谱仪(安捷伦科技有限公司);RE-52C型旋转蒸发仪(上海亚荣生化仪器厂);WRS-1A型数字熔点仪(上海精密科学仪器有限公司);SHB-I型循环水式真空泵(郑州予华仪器厂)。

1.2 试剂

对硝基苯胺、硫酸(工业级,浙江龙盛集团股份有限公司);氢气(工业级,浙江闰土新材料有限公司);亚硝基硫酸(工业级,浙江吉泰新材料股份有限公司);雷尼镍、5% Pd-C和1% Pt-C (工业级,西安凯立新材料股份有限公司);其他所用试剂和溶剂均为分析纯。

1.3 合成方法

1.3.1 2,6-二氯-4-硝基苯胺的合成

称取对硝基苯胺 27.6 g (0.2 mol)和盐酸溶液340.0 g (27%,2.5 mol)加入烧瓶中,搅拌,升温至55 ℃,开始缓慢通入氯气,逐渐出现大量沉淀,通氯5 h后,TLC显示原料基本无剩余,降至室温,抽滤,固体先用水洗,再用5%纯碱溶液洗涤至中性,抽滤,烘干得到2,6-二氯-4-硝基苯胺40.0 g,外观为淡黄色固体,纯度98.4% (HPLC),折纯摩尔收率95.1%。

1.3.2 2,6-二氯-4-硝基苯酚的合成

称取150.0 g浓硫酸和158.7 g亚硝基硫酸溶液(浓度42%,0.53 mol)加入烧瓶中,搅拌,降温至5 ℃,慢慢滴加2,6-二氯-4-硝基苯胺103.5 g (0.5 mol)与310.5 g甲苯组成的溶液,控制反应温度10 ℃左右,加毕,10 ℃保温反应1 h得到澄清黏稠重氮液。准备另一烧瓶,称取100.0 g浓硫酸、96.0 g水和10.0 g硫酸铜作为打底液,搅拌,升温至回流,缓慢滴加上述重氮液,滴加时间 6 h,滴毕,继续保温反应1 h后,冷却至室温,分层,得到上层甲苯液。

1.3.3 2,6-二氯-4-氨基苯酚的合成

将上步所得甲苯液加入1 L高压加氢反应釜中,加入0.2 g规格为1%的铂碳催化剂,密封反应釜,先用N2置换釜内空气3次,再用H2置换3次,充氢至1.0 MPa,90 ℃保温反应6 h,保温毕,滤除催化剂得到加氢反应液,回收约230.0 g甲苯,浓缩液冷却至室温,抽滤,烘干得到2,6-二氯-4-氨基苯酚黄色晶体 68.8 g (m.p.167~170 ℃),纯度 99.3%(HPLC),重氮水解和加氢总摩尔收率77.3%。

2 条件优化

2.1 氯化反应温度的选择

合成方法同1.3.1节,以对硝基苯胺为原料,盐酸作溶剂,通入氯气氯化,考察氯化温度对反应的影响,结果列于表1。

表1 氯化温度对反应的影响

由表1可以看出,随着氯化反应温度的升高,反应选择性逐渐降低,收率也随之降低,分析原因是较高温度氯化时易产生多氯代副产物。另外反应温度低于 50 ℃,反应速率较慢,因此综合权衡,氯化选择在55 ℃左右比较合适。

2.2 重氮化试剂用量的选择

合成方法同1.3.2节,以2,6-二氯-4-硝基苯胺为原料,甲苯作溶剂,与硫酸和亚硝基硫酸发生重氮化反应,然后水解生成2,6-二氯-4-硝基苯酚,由于重氮化和水解采用“一锅煮”的方法,不方便计算重氮化单步收率,以中间体2,6-二氯-4-硝基苯酚的纯度(HPLC)来考察亚硝基硫酸摩尔量对反应的影响,结果如表2所示。

表2 亚硝基硫酸用量对反应的影响

由表2可以看出,随着亚硝基硫酸摩尔当量的增加,中间体2,6-二氯-4-硝基苯酚的含量先上升再下降,故选择亚硝基硫酸的用量为1.05当量。

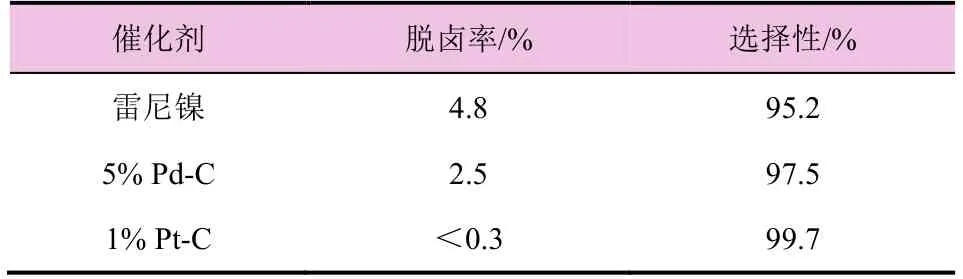

2.3 加氢还原催化剂的优化选择

合成方法同1.3.3节,以2,6-二氯-4-硝基苯酚为原料,甲苯为溶剂,经催化加氢还原得到 2,6-二氯-4-氨基苯酚,保持加氢反应条件:1.0 MPa、90 ℃,分别考察了雷尼镍、5% Pd-C和1% Pt-C 3种催化剂对反应脱卤率和选择性的影响(表3)。

表3 催化剂对选择性及防脱卤效果的影响

从表3可以看出,采用雷尼镍和5% Pd-C为催化剂,加氢脱卤率较高,选择性较差。选择1% Pt-C为催化剂,脱卤率0.3%以下,故选择1% Pt-C作为加氢催化剂比较合适。

3 结 论

以对硝基苯胺为起始原料,经氯化、重氮化、水解和加氢还原等反应合成了 2,6-二氯-4-氨基苯酚,并对氯化、重氮化和还原进行了条件优化,优化条件下总摩尔收率 73.5%,纯度 99.0%以上(HPLC)。本合成方法采用盐酸为溶剂,氯化产生的副产物氯化氢可以很好地弥补过滤损失导致的酸度下降,滤液可以重复套用,减少了三废量;选择用甲苯为溶剂,重氮液水解后直接分层,分出有机层,无需水汽蒸馏产物,减小了蒸馏风险和能耗;选择甲苯作为加氢溶剂,避免了采用传统的甲醇作为加氢溶剂而出现的蒸除甲苯后再加甲醇加氢的不必要操作,简化了工艺流程;选择铂碳催化剂加氢转化率高,不仅可以防止脱氯,更无须加入脱卤抑制剂,合成方法具有工业化应用前景。