新元矿瓦斯治理及通风系统优化研究

杜江涛

(山西新元煤炭有限责任公司,山西 晋中 045400)

1 概况

瓦斯作为煤炭开采常见的气体,一旦出现爆炸或大量溢出,都将严重威胁到井下工作人员的生命安全,也给煤矿企业带来巨大的财产损失。综放工作面的工作特点可能会造成在短时间内大量煤体涌出的同时瓦斯含量也会快速增大,因此传统的综放工作面U 型通风系统很容易在区段回风平巷上隅角处出现瓦斯积聚超标,严重威胁到综放工作面的正常开采作业。针对这种现象,本文以新元矿为研究对象,对该矿通风系统进行优化设计,对矿井工作面进行瓦斯治理。

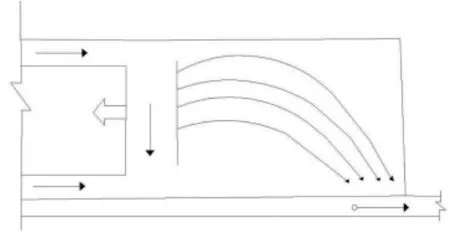

新元矿煤层厚度4.3~6.2 m,年产煤炭180 万t,矿井为双斜井布置,放顶煤工艺开采。根据资料显示,该矿的瓦斯涌出量为20.3 m3/t,属于高瓦斯矿井。该矿原有通风系统为并列式“U+L”型通风,如图1 所示,安装BDK54-8-N023 通风设备,供应风量4500 m3/min。该工作面布置为“2+1”式,即2 条平巷沿煤层底板布置,1 条工作面瓦斯尾巷排放瓦斯,沿煤层顶板布设。实际生产过程中发现,综放工作面开采各阶段该矿瓦斯巷道内的瓦斯涌出量仍保持在高瓦斯矿井含量范围,基本保持在2.5%以上浓度,危险性大。且瓦斯巷很容易在顶煤冒放过程中出现堵塞,影响瓦斯排放过程,因此急需进行瓦斯治理及通风系统优化。

图1 原“U+L”型通风方式示意图Fig.1 Original'U+L'ventilation schematic

2 矿井通风系统风量分配计算

实际生产过程中需要通过矿井通风网络及风量分配定律对巷道风量进行计算。

(1) 矿井通风网络搭建。矿井通风网络是利用线、点以及其它属性组成的系统来进行表示的,通过多条支路进行组合连接,每条支路都有各自编号,支路的交点为节点。支路代表的是井下的各个巷道,而节点则代表巷道的连接处或叉口,这种结构可以更为简洁的表达出矿井的通风网络结构。

(2) 风量平衡定律。在通风系统稳定运行状态下,任一时刻时间节点流入的空气质量应与流出的空气质量相同,也就是流入与流出风量应该相等,即:

式中:Qr为流入的风量,m3/s;Qh为流出的风量,m3/s。

根据以上2 个规律可以对每个巷道以及各支路的风量进行计算,串联通风网络中的各风量是相同的,而并联型网络则要对各巷道的通风阻力进行计算。但在实际情况中,矿井井下通风网络大多是角联型通风网络,很难直接进行计算,需进行通风网络动态特性分析进行计算。

3 通风系统优化

3.1 通风网络动态特性分析

当矿井通风网络中的某个支路也就是井下某个巷道的通风阻力增加时,该巷道的风量就会减小,同时风压也会相应增大;相反通风阻力减小时,该巷道的风压会减小风量也会增加。巷道即网络支路风阻变化,除了自身风量发生变化,对其余的分支也会产生不同的影响,离该支路越近受到的影响越大。因此,在巷道贯通区域进行矿井通风设计时,要对矿井现有通风网络进行计算,贯通巷道内的风压值计算量应取决于两端处的风压差值。在日常通风系统运行过程中,系统的稳定性取决于通风网络是否改变、局部通风阻力的变化以及通风机的实时工况,因此需根据这些特性,对新元矿通风系统优化设计。

3.2 “Y+L”型通风系统

“Y+L”型通风系统是结合“Y”与“U+L”两者结合的产物。

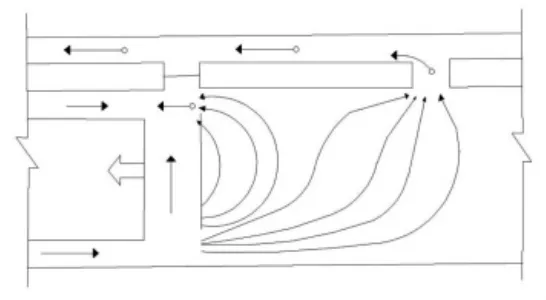

“Y”型通风也是两进一回形式,工作面上下巷道均进风,其中一条进风巷在靠近采空区的一侧,承担回风任务并通过加强支护进行维护,如图2 所示。该通风方式可以有效避免原有“U+L”型通风系统上隅角瓦斯积聚问题,而且确保了刮板输送机以及各管线处于新鲜风流当中,更为安全可靠;回风巷道内无构筑物以及管线限制回风量,安全性也得到提高。但该通风方式施工上较为困难,在采空区维护巷道的成本也较高。

图2 “Y”型通风系统示意Fig.2 'Y'ventilation system schematic

由图2 可以看出,进风巷在采空区后的一段承担回风任务,但由于技术限制以及巷道维护成本等因素,此次设计选用“Y+L”型通风系统进行代替,如图3 所示。

图3 “Y+L”型通风系统示意Fig.3 'Y+L'ventilation system

该系统同样两巷道进风,同时有尾巷设计,是两者结合的产物。两风巷均可布设设备,风阻较小且设备之间互不妨碍,符合通风网络动态优化设计。根据新元矿实际情况,对尾巷的设计长度进行了缩减,长度保持在60~100 m,有助于通风安全。两条通风巷进行风量调节及设备运输,瓦斯排放力度增强且综放面产量也会相应提高,优势明显。

但该通风系统仍有一些缺陷,一是风流要通过采空区进行排放,采空区顶板垮落较为严重时,会影响风量,特别是在上隅角处影响更为严重,因此需要进行人工维护,留设通风空间,工程量较大;二是采空区内的瓦斯会伴随风流流入回风巷,增加了回风巷内的瓦斯浓度。

3.3 局部风量调节

局部风量调节是指对通风网络中某支路风量进行调节,通常是因为实际生产过程中风量不能满足生产需要导致的。此次新元矿通风系统优化,需对该矿回风尾巷的风量进行局部调节。

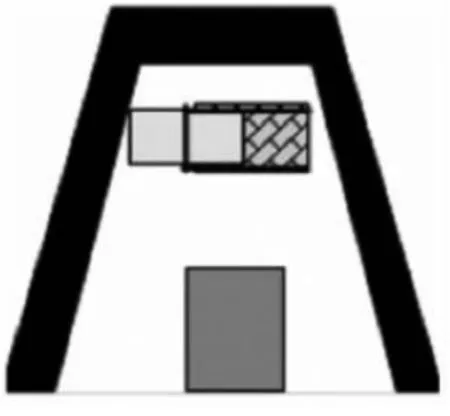

局部风量调节方式包括增加和减少风量2 种。增加风量的一种方式是降低巷道通风阻力,但这种方式效果不好,且工程量大,需要拆除通风构筑物等,因此一般可通过局部通风机来实现风量的增加,但该方案也会对其余支路风量造成一定影响;减少巷道风量则可通过布设风窗来实现,如图3 所示,通过增阻法进行风量控制,但这种方法会增加通风总阻力,增加风能损耗。根据新元矿实际情况,回风尾巷调节是因瓦斯浓度超标,需增加风量,因此通过在进风联络巷处布设局部通风机送风,进行风量调控,确保生产安全。

图4 增阻调节风窗简图Fig.4 Brief diagram of resistance increasing adjusting wind window

4 通风效果监测设备

综采工作面的安全开采以及矿井通风系统是否维持正常稳定运行,需要井下瓦斯传感器对瓦斯含量监测来进行判别,瓦斯传感器的监测精度以及可靠性是衡量其设备好坏的主要指标。煤矿常用的2类瓦斯传感器分别热导式和热效式。热导式是利用瓦斯气体与常规气体之间的导热级别不同进行瓦斯含量监测,原理简单但监测精度较低,井下潮湿的工作环境以及风量、温度对热导式传感器的监测稳定性有着极大的影响;热效式瓦斯传感器利用可燃性材料引导瓦斯自燃进行温度监测,以此来判断瓦斯含量,虽不会受到井下工作环境的制约,但井下燃烧气体也包括硫元素等,因此监测结果会有较大误差。

针对新元矿井下实际情况,对瓦斯传感器设备进行改进优化。将该矿井下热导式瓦斯传感器可燃性材料更换为SnO2,解决了监测精度低的问题。

5 结语

传统的矿井通风系统以及瓦斯防治技术,不但在通风成本上耗资巨大,通风效果以及通风量的灵活调节手段较差,而且瓦斯防治技术上也存在很大弊端。以新元矿为研究对象,利用矿井通风网络及风量分配公式计算各巷道需风量,提出采用“Y+L”型通风系统对该矿井通风系统进行优化设计,根据瓦斯浓度变化灵活调节巷道通风方式,满足了各种复杂条件下的风量供应,保障了井下煤炭资源的安全高效开采。