工作面末采段矿压规律及回撤通道支护优化研究

冯冲

(陕北矿业涌鑫公司,陕西 咸阳 713100)

安山煤矿2004 综采工作面停产期间遇到顶板周期来压,老顶断裂、架前顶板出现切顶压架。综合分析上述案例发生原因,主要是因为没有准确掌握顶板的来压规律,在回采工作面接近停采线位置时,没有以一个合理的速度进行推进,支架回撤时机不当,对回撤通道顶板的支护时机、支护参数的选取等把握不准确。由于煤层顶板岩石强度变化大,末尾阶段矿压规律不清,受采动影响顶板极易破碎垮落,支护难度加大,延缓工作面回撤工期。以往回撤通道顶板的支护形式和参数并没有从理论上进行分析研究,造成回撤顶板支护存在盲目性。在工作面搬家过程中,由于顶板控制不到位,导致支架被压死,影响工程进度。本文以2006 综采工作面未采段为研究对象,通过对2006 工作面末采段覆岩垮落特征进行研究,得出综采工作面末采阶段煤柱载荷分布特征,以及回撤通道矿压显现规律,结合上述分析,对现有回撤通道支护参数进行优化,并为矿井后续备采工作面安全回撤支护参数设计提供指导。

1 概况

安山煤矿2006 综采工作面位于煤矿井田5-2煤二采区内,工作面南北两侧分别为井田边界和水平回风大巷,东西两侧分别为未回采的2008 综采工作面和2004 综采工作面。工作面顶板岩性大致稳定,伪顶为炭质泥岩,厚度0.1~0.2 m;直接顶为泥质粉砂岩,厚度2.2~2.6 m;老顶为中细砂岩,厚度2.6~7.3 m;工作面直接底为粉砂岩,厚度为0.6~0.9 m,老底为中粒砂岩,厚度为7.9~8.5 m。

2 工作面末采段煤柱载荷分析

随着工作面不断回撤,在工作面与回撤通道之间逐渐形成一个条形煤柱,在“工作面剩余煤柱”不断缩小的过程中,工作面末采段回撤通道受到工作面超前支承压力影响分为2 个阶段:第一阶段,即当工作面剩余煤柱较宽时,回撤通道距工作面较远,此阶段回撤通道不会使产生明显变形;第二阶段,即当剩余煤柱宽度较小时,回撤通道受到工作面末采段的采动影响,导致围岩产生了比较明显的变形。

在回撤通道影响第二阶段,工作面上方会形成冒落拱,拱脚分别位于液压支架后方的采空区垮落矸石内和工作面前方未开采煤体,冒落拱随着工作面开采前移,冒落拱如图1 所示。

图1 工作面上方冒落拱结构示意Fig.1 Indication of falling arch structure above working face

工作面剩余煤柱上所受载荷是由工作面后方顶板冒落拱上方岩体产生的载荷和回撤通道开挖后转移的载荷共同作用的结果。

工作面上方冒落拱产生的载荷P1为:

式中:γ 为覆岩容重,kN/m3;W 为冒落拱跨度,m;φk为顶板岩层内摩擦角,φk=arctanfk;fk为岩石坚固系数,fk=σc/10(σc为直接顶单轴抗压强度);L 为工作面煤柱宽度,m;D 为工作面液压支架控顶距,m;H 为冒落拱高度,m。

冒落拱跨度为:

式中:M 为支架高度,m。

冒落拱高度为:

因此,采空区一侧的荷载P1为:

式中:h 为煤层埋深,m。

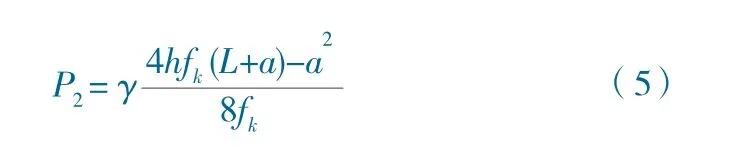

同理,回撤通道开挖后转移至剩余煤柱的荷载P2为:

式中:a 为回撤通道跨度。

煤柱上的总荷载P 为:

因此,工作面煤柱的平均应力σ 为:

安山煤矿2006 综采工作面支架控顶距D为5.7 m,直接顶单轴抗压强度为21.6 MPa,回撤巷道宽、高分别为4.5 m、3.2 m。

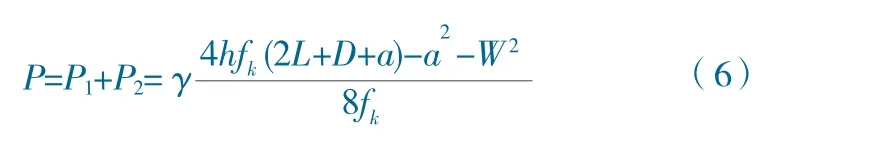

由 单 轴 抗 压 强 度 可 得fk为2.16,φk为65.16°,将上述参数及计算结果代入式(7),分析可得安山煤矿综采2006 工作面剩余煤柱平均应力的分布规律,如图2 所示。

图2 工作面剩余煤柱平均应力分布示意Fig.2 Mean stress distribution of residual coal pillar in working face

由图2 可知,工作面剩余煤柱上的应力会随着工作面剩余煤柱宽度的减小不断增大,但2 个阶段的增幅显然不同。当工作面剩余煤柱较宽时如图2(a) 所示,工作面剩余煤柱由50 m 减小到20 m,煤柱的平均应力增幅较小,仅为0.59 MPa,当工作面剩余煤柱宽度由20 m 减小到5 m 时,煤柱平均应力增幅大,为2.94 MPa;当工作面剩余煤柱宽度较小时,如图2(b) 所示,对比工作面煤柱由5 m 减小到2.5 m 和由2.5 m 减小到0.5 m 时,煤柱的平均应力增幅差异较大。由此可得,当工作面煤柱越小时,煤柱的应力增幅越快,煤柱强度会不断降低,而且受工作面超前支承压力的影响愈明显,工作面剩余煤柱宽度小于2 m 时,煤柱发生屈服。

3 末采段矿压规律模拟分析

通过FLAC3D 数值模拟软件,模拟分析工作面采动时超前支承压力的作用,得出工作面采动过程中超前支承压力的影响范围和回撤通道保持稳定需要的条件。根据实测研究分析,确定从距停采线25 m 的位置开始模拟。

(1) 最大主应力。采场分别距停采线25、15、10 和5 m 时,工作面走向最大主应力分布情况如图3~图6 所示。

图3 最大主应力分布(工作面距停采线25 m)Fig.3 Maximum principal stress(25 m from working face to stop line)

图6 最大主应力分布(工作面距停采线5 m)Fig.6 Maximum principal stress(5 m from working face to stop line)

当工作面距停采线分别为25、15、10 和5 m时,最大主应力峰值均位于工作面煤壁前方5 m处,应力峰值分别约为18、17.1、17.1、17.8 MPa,应力集中系数分别约为1.87、1.75、1.75、1.85 MPa,超前支承压力影响范围分别为20、25、25、30 m,强烈影响范围分别为15、20、20、20 m。随着工作面距停采线的距离不断减小,最大主应力峰值距工作面煤壁的位置基本相同,应力峰值有所减小,但变化幅度不大,应力集中系数先减后增,也是小幅度变化,超前支撑压力影响范围不断增大,变化幅度较大,强烈影响范围在距离停采线15 m 处增加至20 m,后趋于稳定。顶板最大主应力随工作面的推进向前延伸。

图4 最大主应力分布(工作面距停采线15 m)Fig.4 Maximum principal stress(15 m from working face to stop line)

图5 最大主应力分布(工作面距停采线10 m)Fig.5 Maximum principal stress(10 m from working face to stop line)

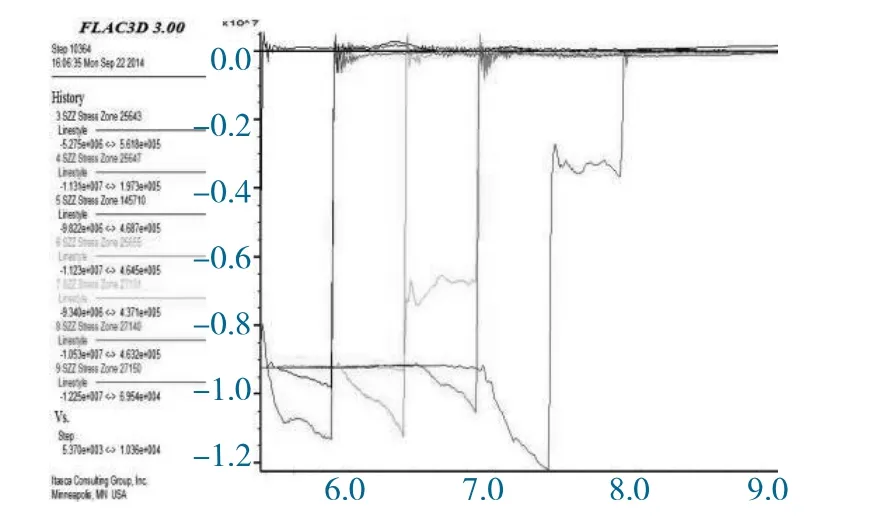

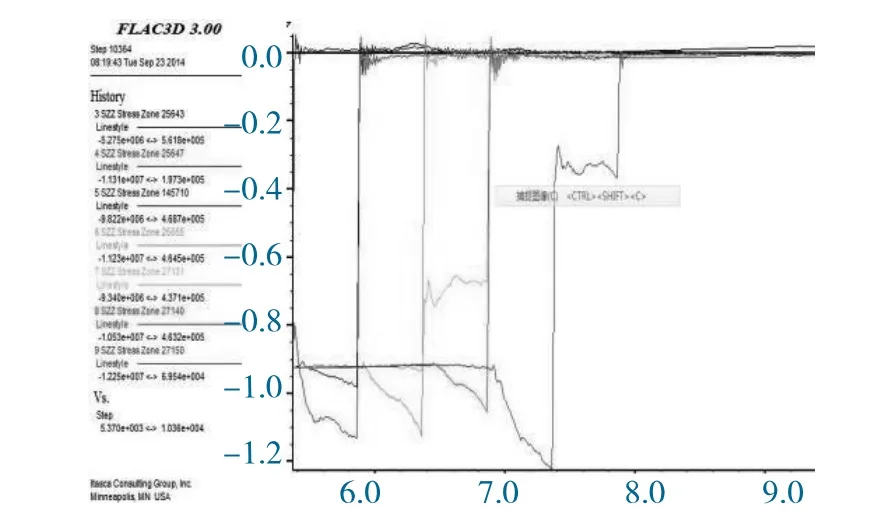

(2) 顶板应力曲线特征。

工作面距停采线25、15、10 和5 m 时,工作面走向顶板应力分布情况,如图7~图10 所示。

图7 顶板应力分布(工作面距停采线25 m)Fig.7 Roof stress distribution(25 m from working face to stop line)

图10 顶板应力分布(工作面距停采线5 m)Fig.10 Roof stress distribution(5 m from working face to stop line)

由图可知,随着工作面推进,顶板超前应力值明显增加,最大值处于回撤通道区域,为12 MPa 左右,工作面推过后,顶板应力急剧下降,直至降为0。

图8 顶板应力分布(工作面距停采线15 m)Fig.8 Roof stress distribution(15 m from working face to stop line)

图9 顶板应力分布(工作面距停采线10 m)Fig.9 Roof stress distribution(10 m from working face to stop line)

随着工作面推进,末采段超前支承压力峰值逐渐增大,应力峰值出现在工作面煤壁前方3~5 m,超前支承压力影响范围为19~28 m,强烈影响范围约10 m。工作面推进到停采线位置时,工作面超前支承压力集中区域大幅减小,对回撤通道影响较小。

4 回撤通道支护效果模拟分析

回撤通道采用“锚杆+锚索”联合支护,顶锚杆为φ20 mm×2400 mm 的钢筋锚杆,钢托盘规格为120 mm×120 mm×10 mm。锚杆间距为800 mm×1200 mm,采用Z2360 药卷进行锚固。锚索为φ15.24 mm×6000 mm 的钢绞线锚索,间排距2000 mm×2400mm,每根锚索采用1 支Z2360 和1 支S2360 药卷进行锚固,锚固长度不小于1200 mm。并使用11 号矿用工字钢配合支护。此支护方案根据目前的条件制定的,可依据后期不同的条件进行加强支护。对回撤通道优化后,其最大主应力、剪切应力以及垂直应力的分布情况如下。

4.1 最大主应力

最大主应力峰值仍位于回撤通道煤壁前方5 m左右,最大主应力值为4.6 MPa;回撤通道帮部最大主应力位于工作面顺槽两侧5m 左右处,最大主应力值为3.1 MPa,如图11 所示。

图11 回撤通道最大主应力Fig.11 Maximum principal stress of withdrawal channel

4.2 剪切应力

回撤通道帮部与工作面顺槽相交的两角处,出现明显的剪应力集中核,偏向工作面一侧,应力峰值约为1.2 MPa,如图12 所示。

图12 回撤通道剪切应力Fig.12 Shear stress of withdrawal channel

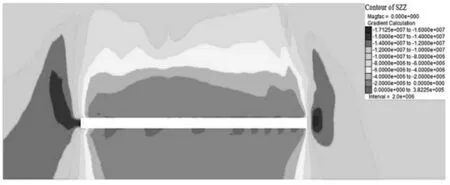

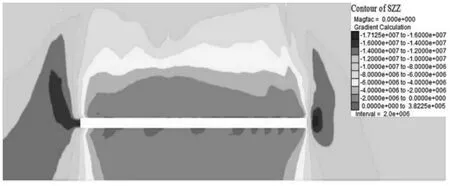

4.3 垂直应力

垂直应力峰值位于回撤通道煤壁前方,最大主应力为5.95 MPa;回撤通道帮部最大主应力位于正前方中部区域,最大主应力值为5.26 MPa,垂直应力靠两边依次减小,如图13 所示。

图13 回撤通道垂直应力Fig.13 Vertical stress of withdrawal channel

4.4 数值模拟验证结果分析

(1) 合理确定回撤通道的位置,可减轻回撤通道受超前压力的影响,回撤通道应力显现和位移变形量减小,减轻了塑性区破坏范围。

(2) 回撤通道进行锚网索联合支护后,位移量明显减小,帮部围岩与顶部围岩得到了整体加固,且围岩应力分布均匀,应力释放特征不明显,使回撤通道煤壁帮顶角应力集中状况得到改善。

(3) 对于回撤通道帮部中间围岩应力较大的区域,通道变形量较大,必须根据现场具体情况对该区域进行加强支护。

5 结 论

(1) 对工作面末采段煤柱平均应力拟合曲线分析,当煤柱越小时,煤柱应力增幅越快,即煤的强度不断降低,煤柱宽度小于2 m 时发生屈服。

(2) 工作面末采阶段,安山煤矿2006 综采工作面在回采过程中,超前支承压力峰值逐渐增大,应力峰值位于工作面煤壁前方3~5 m,超前支承压力影响范围19~28 m,强烈影响范围约10 m。

(3) “锚索+锚杆”联合支护,最大主应力为3.1 MPa,应力集中程度不大,回撤通道帮部受剪切应力较小,帮部最大主应力位于正前方中部区域为5.26 MPa,回撤通过整体支护效果良好。