控制器盖板对电驱动总成噪声影响研究

蔡志涛, 刘 勇, 李基芳, 季 祥, 刘福松

(中汽研新能源汽车检验中心(天津) 有限公司, 天津 300300)

噪声是新能源汽车用电驱动总成的重要性能之一, 很大程度上影响新能源汽车的舒适性和整车品质。

电驱动总成是各类新能源汽车的动力核心, 一般包括驱动电机、 减速器和控制器。 根据产生的机理不同, 电驱动总成噪声主要分为电磁力引起的电磁噪声、 减速器齿轮啮合噪声以及控制器逆变电路产生的开关频率噪声。

随着技术的发展, 电驱动总成越来越趋向于高转速、高功率密度、 一体化、 集成化和轻量化设计, 但是这种发展趋势必然导致电磁力幅值变大、 结构刚度变差, 引起振动、 噪声性能恶化。

尤其控制器盖板一般是面积较大的薄壁件, 当控制器和驱动电机、 减速器刚性连接时, 极易激发出控制器盖板模态, 使其产生共振并辐射噪声, 从而影响电驱动总成噪声的情况。

模态是机械结构的固有特性, 每一阶模态都具有特定的固有频率、 阵型、 阻尼比等模态参数, 固有频率和模态振型对振动噪声的影响非常重要。

结构模态可以通过理论模态分析和试验模态分析两种方式获取。 试验模态分析基于线性振动理论, 通过测试结构上某些点的动态输入力和输出响应并计算频响函数, 根据测试得到的频响函数估计结构的频率、 阻尼和振型。

1 某电驱动总成噪声振动测试分析

1.1 噪声测试方法

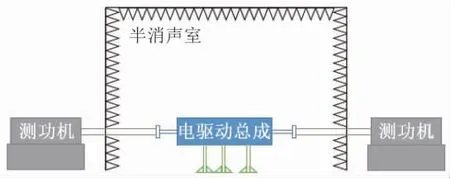

某电驱动总成是由永磁同步电机、 单级减速器和控制器组成的三合一总成, 在半消声室内测试其噪声、 振动性能。 按照实车设计状态, 电驱动总成通过悬置和支撑工装连接, 输出半轴连接测功机传动轴, 安装示意图如图1所示。

图1 电驱动总成安装示意图

参考QC/T 1132—2020 《电动汽车用电动动力系噪声测量方法》 制定电驱动总成噪声、 振动测试方法。 分别测试电驱动总成电动状态和发电状态下的噪声、 振动, 测试工况见表1。

表1 测试工况

噪声测点分别位于电驱动总成前方、 后方、 左方、 右方、 上方, 距离总成表面均为1m, 如图2所示。

图2 噪声测点布置示意图

为了便于噪声源的识别与分析, 在控制器盖板、 电机壳体、 输入轴轴承、 中间轴轴承、 输出轴轴承等位置布置三向加速度传感器。

1.2 噪声数据分析

以峰值扭矩加速工况测试数据为例, 分析该总成的噪声测试数据。

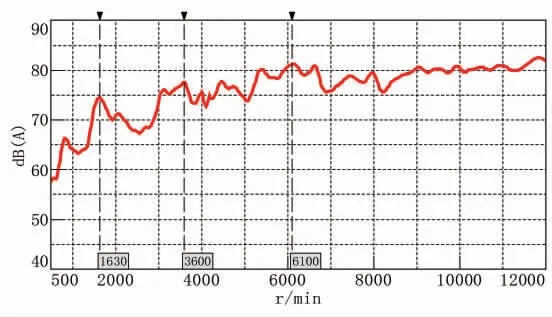

图3是电驱动总成上方1m处噪声A计权声压级。 由图可见, 声压级在1650r/min、 3600r/min、 6100r/min等电机转速附近存在多个峰值, 严重影响电驱动总成的噪声水平, 峰值大小分别为: 74.4dB(A)、 77.5dB(A)、 81.2dB(A)。

图3 上方1m处噪声声压级

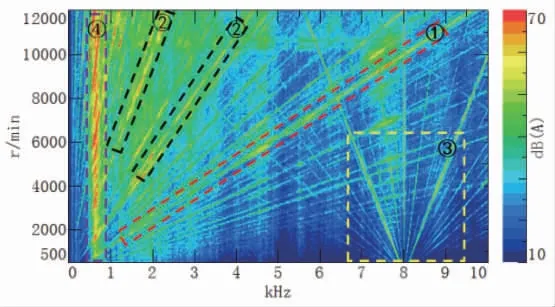

图4是上方1m处噪声的频谱图, 图中噪声能量较大的除了电机阶次噪声 (“①” 标示阶次)、 减速器阶次噪声(“②” 标示阶次) 和控制器开关频率噪声 (“③” 标示阶次) 外, 还存在一个明显的共振带 (“④” 标示区域)。 该共振带频率范围约550~750Hz, 在整个测试转速范围内能量较高。

图4 上方1m处噪声频谱

电机转速1650r/min时, 第24阶噪声 (电机阶次噪声)频 率 为660Hz、 第22 阶 噪 声 (减 速 器1 级 齿 轮 阶 次 噪 声)频率为605Hz, 都在共振频率范围内。 同样, 电机转速3600r/min和6100r/min时, 共振频率范围内也存在主要的电机或减速器阶次噪声。

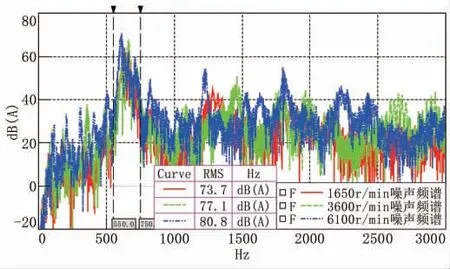

计算上述转速噪声的频谱图, 频率分布见图5。 3条频谱曲线在共振带 (550~750Hz) 范围内噪声最大, 共振带内均方根值分别为73.7dB(A)、 77.1dB(A)、 80.8dB(A), 接近对应转速的声压级。

图5 不同转速噪声频谱

根据以上分析可知, 图3中各个转速下的声压级峰值是由于噪声在频域上存在550~750Hz的共振, 并且电机阶次噪声或减速器阶次噪声在共振带内显著变大而引起的。

1.3 振动数据分析

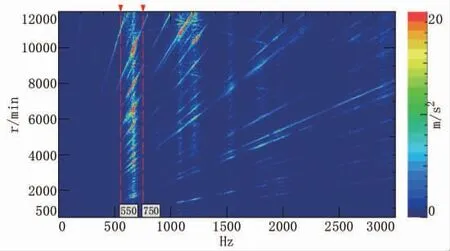

计算峰值扭矩加速工况各个振动测点的振动加速度频谱, 其中控制器盖板法向振动在500~1500Hz有多个不同程度的共振带, 见图6。 最明显的共振频率范围550~750Hz,和总成上方1m处噪声共振频率相吻合。

图6 控制器盖板法向振动频谱

其它测点振动基本没有发生共振, 因此推断控制器盖板由电机或减速器激励发生共振并辐射噪声, 对总成上方1m处噪声产生较大影响。

2 控制器盖板模态测试分析

为了研究控制器盖板对电驱动总成噪声的影响, 对控制器盖板进行模态测试分析。

模态测试分析系统包括激振系统、 响应拾振系统和模态分析处理系统3部分。 力锤是最常用的激振系统之一, 一般由刚性质量块 (包括可更换的质量块)、 力传感器、 锤头组成。 力锤激振最重要的优点是没有附加质量, 不会影响样件的动特性, 特别适用于质量较轻、 刚度较大的结构。本文使用的模态测试分析系统为力锤、 三向加速度传感器、Siemens SCM2E05数采、 Simcenter Impact Testing测试分析软件等。

模态测试试验结果和样件支撑条件息息相关, 常用的支撑条件有: 自由支撑和实际状态支撑。 自由支撑采用弹性绳或空气弹簧悬挂或支撑样件, 模拟无阻尼、 自由状态,要求样件作为刚体与弹性装置组成的悬挂或支撑系统最高刚体模态频率不大于样件本身一阶弹性模态频率的1/10;实际状态支撑是结构在工作状态下的动态特性, 更具实际意义, 因此模态测试在图1安装状态下进行。

根据控制器盖板形状,均匀选择14个测点建立几何模型, 如图7所示。 三向振动传感器布置在其中一点, 采用移动力锤激励、固定传感器拾振的方式测试。 力锤激励方向为控制器盖板法向, 振动传感器测试3个方向的响应, 分析频率范围为0~3000Hz。

图7 控制器盖板模态测试模型

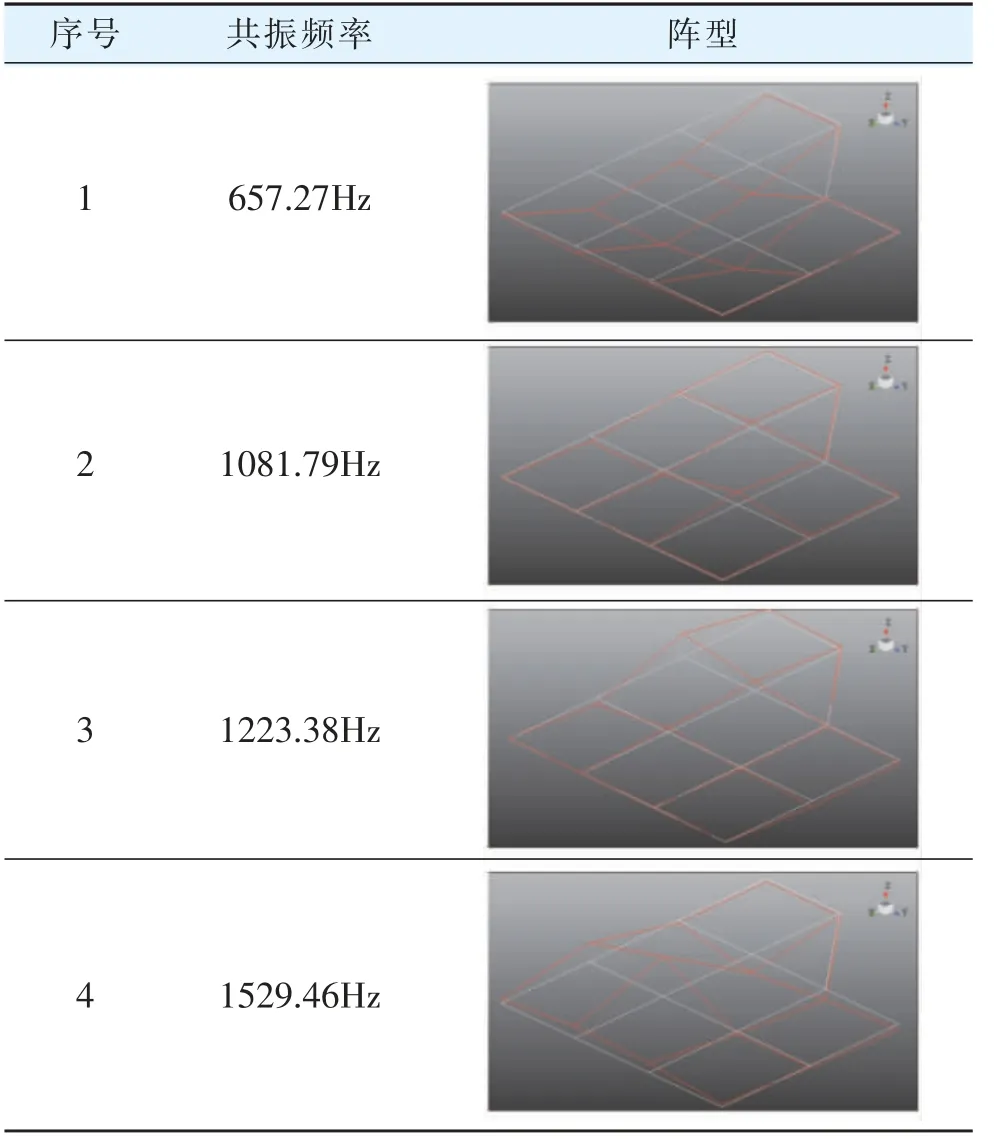

为确保模态测试结果准确, 测试过程中检查力锤输入力自功率谱、 相干函数等数据, 要求分析频带内力自功率谱平坦、 光滑, 相干函数清晰、 不杂乱, 绝大多数相干函数不低于0.9。 控制器盖板模态测试结果见表2。

表2 模态测试结果

由测试结果可知, 控制器盖板第1阶弯曲模态共振频率是657.27Hz, 进一步验证了控制器盖板发生共振并辐射噪声, 影响总成上方1m处噪声的结论。

3 控制器盖板结构优化及验证

控制器盖板一般面积大、 厚度小, 因此刚度相对较小,受到激振时固有频率较低的模态更容易被激发。 提高此类薄壳件刚度最有效的方法是在振动较大部分增加加强筋和提高厚度。

由前文分析可知, 控制器盖板1阶弯曲模态对电驱动总成噪声影响较大, 根据1阶模态振型, 对盖板结构进行修改。 设计两种优化方案如下。

1) 方案1, 控制器盖板增加加强筋, 厚度不变。

2014年,广东省水利工作将认真贯彻党的十八届三中全会精神,坚持以改革创新为动力,以民生水利为抓手,推动区域水利协调发展,为广东实现“三个定位、两个率先”提供更有力的水利支撑。

2) 方案2, 控制器盖板厚度增加50%。

电驱动总成分别更换方案1、 方案2控制器盖板, 重复测试表1中的峰值转矩加速工况, 和更换控制器盖板之前(以下称为 “原方案”) 的噪声对比, 验证两种优化方案对电驱动总成噪声的影响。

3.1 方案1对噪声的影响

图8是原方案和方案1上方1m处噪声声压级对比, 由图可见, 控制器盖板增加加强筋后声压级明显降低。 在1650r/min、3600r/min、6100r/min等峰值处分别降低7.3dB(A)、7.9dB(A)、5.0dB(A);在测试转速范围内,平均下降2.8dB(A)。

图8 上方1m处噪声声压级对比 (方案1)

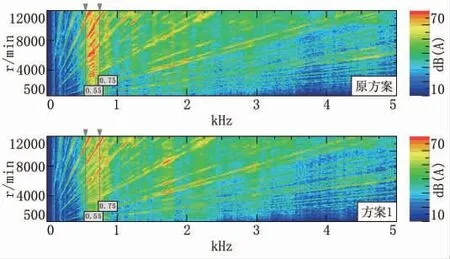

图9是两种方案上方1m处噪声频谱对比, 550~750Hz范围内的共振基本消失。

图9 上方1m处噪声频谱对比 (方案1)

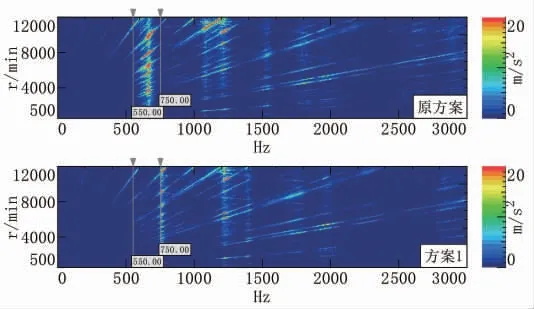

图10是两种方案控制器盖板法向振动频谱对比, 方案1的振动频谱虽然也存在共振, 但是较原方案的共振频率提高, 振动幅值变小, 对电驱动总成的噪声基本无影响。

图10 控制器盖板法向振动频谱

3.2 方案2对噪声的影响

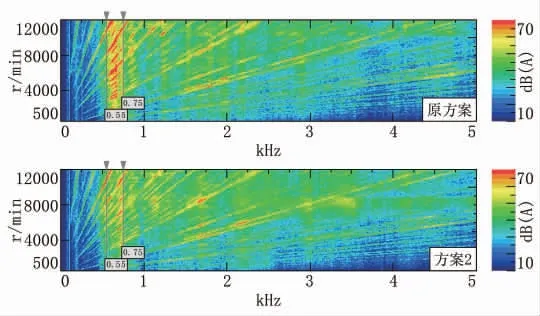

对比分析方案2控制器盖板对电驱动总成噪声的影响,见 图11。 上 方1m 处 噪 声 声 压 级 在1650r/min、 3600r/min、6100r/min等峰值处分别降低9.8dB(A)、 7.1dB(A)、 6.4dB(A);在测试转速范围内, 平均下降4.0dB(A), 降噪效果优于方案1。 方案2噪声频谱上也没有明显的共振问题, 见图12。

图11 路边物体检测

图11 上方1m处噪声声压级对比 (方案2)

图12 上方1m处噪声频谱对比 (方案2)

4 结论

本文测试分析了某电驱动总成峰值转矩加速工况噪声,其上方1m处噪声声压级存在多个峰值, 频域上550~750Hz共振明显。 对比分析振动数据, 发现控制器盖板法向振动存在相同频率共振。 进而测试了控制器盖板模态, 一阶弯曲模态为657.27Hz, 是引起上述噪声问题的原因。 根据模态阵型, 提出控制器盖板增加加强筋和提高厚度两种优化方案。 分别验证两种方案对电驱动总成噪声的影响, 得出以下结论。

1) 控制器盖板增加加强筋后, 由于刚度提高, 未发生明显共振。 电驱动总成上方1m 处噪声声压级平均降低2.8dB(A), 最大降低7.9dB(A), 噪声改善效果明显。

2) 控制器盖板厚度提高50%后, 电驱动总成上方1m处噪声声压级平均降低4.0dB(A), 最大降低9.8dB(A)。

两种方案都是通过提高控制器盖板刚度和模态频率,避免或减轻结构共振达到降低噪声的目的。 本文基于快速验证的目的, 提出两种方案, 方案2降噪效果优于方案1,但是总成质量增加更多。 后续从噪声、 轻量化等多个维度优化设计, 提出了更佳的改进方案。